硫铝酸盐水泥基快硬混凝土改性试验研究

2018-03-09吕磊卫振海

吕磊,卫振海

(国防大学 联合勤务学院联合后勤保障系,北京 100089)

0 引言

硫铝酸盐水泥基快硬混凝土是以硫铝酸盐水泥作为胶凝材料的一种高性能快硬混凝土,具有早期强度高、微膨胀性、耐久性好、成本低和施工快捷等优点。目前,已应用于工程抢修施工中,并取得较好效果[1-3]。研究开发高性能硫铝酸盐水泥基快硬混凝土材料,为机场道面抢修等抢修工程提供必要的试验支持,可有效缩短抢修时间,提高综合性能,具有一定的学术研究和工程应用价值。本研究通过添加复合掺合料和聚丙烯纤维对硫铝酸盐水泥基快硬混凝土进行改性,配制多组改性快硬混凝土试件,分别进行各龄期的抗压、抗折强度试验,并将其与未改性的快硬混凝土试件进行对比,研究复合掺合料、聚丙烯纤维对快硬混凝土力学性能的影响。

1 试验

1.1 试验材料

(1)快硬硫铝酸盐水泥:河北唐山市生产的42.5级六九快硬硫铝酸盐水泥,比表面积480 m2/kg,pH值为9,28 d自由膨胀率为0.12%,初凝时间35 min,终凝时间160 min。

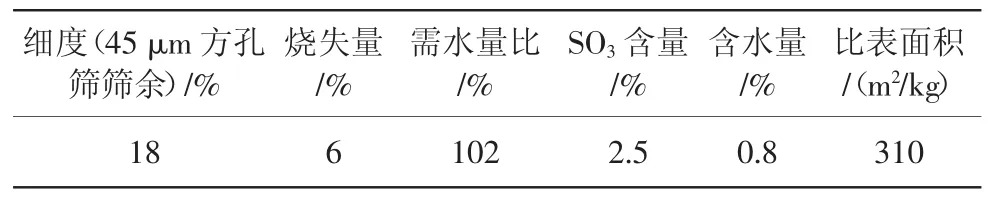

(2)粉煤灰:徐州电厂产的Ⅱ级低钙粉煤灰,其主要性能指标如表1所示。

表1 粉煤灰的主要性能指标

(3)硅灰:北京德昌伟业公司产,平均粒径0.15 μm,密度1600 kg/m3,比表面积 23 m2/g。

(4)聚丙烯纤维:徐州亿利达化工有限公司生产,主要性能指标如表2所示。

表2 聚丙烯纤维的主要性能指标

(5)减水剂:北京德昌牌聚羧酸高性能减水剂,减水率30%,固含量40%;促硬剂:四川成都山城建辅防水材料厂生产,SC型硫铝酸盐水泥专用早强剂。

(6)砂:河砂,Ⅱ区中砂,堆积密度1540 kg/m3,表观密度2650 kg/m3,空隙率为42%,含水率为0.3%,细度模数2.7;石:采自徐州九里山采石场,5~20 mm连续级配石灰质碎石,表观密度2730 kg/m3,堆积密度 1650 kg/m3。

1.2 试验设备

采用济南试金集团有限公司生产的YES-2000C压力试验机测试抗压强度,精度不低于±2%;采用上海益环仪器有限公司生产的YHS-WAW-1000B万能试验机测试抗折强度。

1.3 试验方案

1.3.1 复合掺合料影响试验

本试验把粉煤灰和硅灰复合掺加到硫铝酸盐水泥基快硬混凝土中,研究其对快硬混凝土力学性能的影响,达到优化快硬混凝土力学性能的目的。

根据相关文献[4-5],试验以硅灰与粉煤灰质量比7∶3配制复合掺合料。试验设计复合掺合料等质量取代硫铝酸盐水泥,取代量分别为10%、15%、20%、25%,另设不含复合掺合料的基准组,试验配比见表3。抗压强度试件尺寸为100 mm×100 mm×100 mm,抗折强度试件尺寸为400 mm×100 mm×100 mm,试验龄期为 4 h、1 d、28 d。

表3 复合掺合料影响试验配比 kg/m3

1.3.2 聚丙烯纤维影响试验

聚丙烯纤维具有强度高、延性好、耐久性优良和价格低廉等特点。本节试验在前面复合掺合料试验的基础上进行,主要研究聚丙烯纤维体积掺量对快硬混凝土力学性能的影响,试验具体配比见表4。试验龄期为4 h、1 d、28 d。

表4 聚丙烯纤维掺量影响试验配比

2 试验结果与分析

2.1 复合掺合料对快硬混凝土力学性能的影响(见表5)

表5 复合掺合料对快硬混凝土力学性能的影响

由表5可见:

(1)复合掺合料掺量为10%的A-1试件,其4 h抗压强度较基准组A-0试件有小幅上升,提高了7.7%;复合掺合料掺量为 15%、20%、25%的 A-2、A-3、A-4试件 4 h抗压强度较A-0试件分别降低2.9%、12.9%、29.4%。快硬混凝土中掺入复合掺合料后,其早期抗压强度先提高后降低。造成该结果的原因是,硫铝酸盐水泥水化过程中,氢氧化钙含量低,掺合料不能发挥火山灰效应,此时复合掺合料主要发挥微集料效应和形态效应。低水灰比时,快硬混凝土中的孔结构已经有效改善,混凝土整体比较密实,复合掺合料等量取代水泥后,微集料效应和形态效应的填充作用,对密实度的提高效果有限,使混凝土早期抗压强度出现小幅上升。如果掺量较高,超过15%后,取代的硫铝酸盐水泥量过多,则水化反应不充分,造成此时的试件强度不如基准组。综上所述,少量掺合料(占胶凝材料总量的10%)对早期抗压强度增长有利,且可以降低水化热,但掺量超过15%后,早期抗压强度出现下降趋势。

(2)A-1试件的4 h抗折强度与基准组A-0一致,而A-2、A-3、A-4试件的4 h抗折强度较A-0试件分别下降4.9%、22.0%、29.3%。复合掺合料掺量超过15%后,快硬混凝土的早期抗压、抗折强度均出现下降趋势,在此范围内复合掺合料掺量与混凝土的抗折强度呈负相关。当复合掺合料掺量为10%时,早期抗折强度没有变化,这与抗压试验结果不同。此时复合掺合料主要发挥微集料效应,提高整体的密实度,而对材料的弯曲抗拉性能没有明显作用,早期抗折强度不会提高,而掺量超过15%后,对快硬混凝土早期抗折强度不利。综上所述,适量掺合料对于快硬混凝土早期力学性能的改善,主要体现在对抗压强度的一定幅度提升,但掺合料掺量较大时,快硬混凝土的整体力学性能会下降。

(3)A-1试件的28 d抗压强度较A-0试件提高了9.1%;A-2试件复合掺合料掺量为15%,其28 d抗压强度较A-0试件提高13.2%,达到最大值。这说明在快硬混凝土中,适量复合掺合料等量取代硫铝酸盐水泥后,能有效提高混凝土的后期抗压强度。这主要是由于硫铝酸盐水泥早期水化反应剧烈,大量的水化物将尚未发生反应的水泥颗粒包裹起来,不利于混凝土的后期强度提高。复合掺合料中的铝硅酸盐玻璃微珠、海绵状玻璃体减缓了水化反应速度,水泥颗粒被水化物粘聚的情况减少,水泥颗粒在拌合物中的分布更加均匀,水化反应更加充分,有利于混凝土长期硬化过程,可以明显增强后期结构硬度,弥补早期强度损失。但复合掺合料掺量为25%的A-4试件,其28 d抗压强度较A-0试件稍有降低,这是因为此时水泥用量偏低,水化反应规模缩小,早期强度损失严重,已不能通过后期结构改善得到弥补。

(4)各组试件的28 d抗折强度变化规律与28 d抗压强度一致。复合掺合料掺量为10%的A-1试件,其28 d抗折强度超过了基准组A-0试件。A-2试件,其早期抗折强度虽然略低于基准组A-0试件,但后期增长较快,28 d抗折强度已超过了基准组A-0试件,并达到峰值,说明复合掺合料掺入同样有利于快硬混凝土后期抗折强度发展。

以上分析表明,复合掺合料对快硬混凝土力学性能的改善主要体现在早期抗压强度,以及后期抗压、抗折强度的提高,对于早期抗折强度没有帮助。在快硬混凝土中加入复合掺合料时,掺量不大于胶凝材料总量的10%比较适宜,既可以在不影响早期抗折强度的条件下小幅提高早期抗压强度,又能明显提高28 d强度。

2.2 聚丙烯纤维对快硬混凝土力学性能的影响(见表6)

表6 聚丙烯纤维对快硬混凝土力学性能的影响

由表6可见:

(1)B-1、B-2试件与B-0试件比较,4 h抗压强度相差不大;B-3、B-4试件的4 h抗压强度较B-0试件分别降低了11.0%、30.8%,下降较明显。可见,当聚丙烯纤维掺量在0~0.2%时,混凝土的早期抗压强度没有明显变化,当聚丙烯纤维掺量超过0.2%后,混凝土抗压强度出现快速下降。这主要是因为,适量的聚丙烯纤维对混凝土微观结构有一定的改善作用,能有效提高混凝土这种典型脆性材料的抗弯拉性能,表现形式为抗折强度的提高。另一方面,当纤维掺量较高时,由于纤维与混凝土微观结构面的巨大差异,造成了混凝土力学性能的下降。当掺量更高时,甚至会引起混凝土结构产生应力集中,表现为抗压强度的急剧下降。纤维掺量超过0.2%后,纤维在水泥中的分布会变得不均匀,混凝土中产生孔隙,混凝土密实度下降,明显降低快硬混凝土的早期抗压强度。

(2)B-1试件中纤维掺量为0.1%,其4 h抗折强度与B-0试件基本持平。掺量低于0.1%时,聚丙烯纤维对混凝土的早期抗折强度未发生明显作用。这是因为聚丙烯纤维的弹性模量比较低,且纤维在混凝土中呈乱向分布,因此在混凝土中纤维很难单独对某一方向形变起到约束作用。当外部荷载比较小,混凝土没有发生破坏时,纤维与混凝土共同作用承受外力。混凝土没有开裂时,纤维形变更大因而对混凝土形变不能起到限制作用。混凝土试件开裂后,纤维开始承受裂缝的传递荷载,如果纤维的掺量偏低,单位体积内的纤维数量少,粘结力小,不能承受传递荷载,因此过低掺量的聚丙烯纤维不能提高混凝土的早期抗折强度。B-2试件的4 h抗折强度较B-0试件提高了12.2%,这是因为此时单位体积内的纤维数量增多,提高了粘结力,纤维在试件的受拉面发挥作用,需要施加更大地荷载才会发生拔出破坏,因此混凝土的抗折强度提高。B-3、B-4试件的4 h抗折强度较B-0试件分别降低了9.8%、34.1%,这是因为纤维掺量过高可能会导致混凝土的空隙率提高,从而使得早期抗折强度下降。

(3)B-1、B-2试件与B-0试件比较,28 d抗压强度相差不大;B-3、B-4试件的28 d抗压强度较B-0试件分别降低了10.2%、13.3%,下降较明显。由此可见,适量的聚丙烯纤维对混凝土28 d抗压强度没有明显影响,但纤维掺量超过0.3%时,会引起快硬混凝土的28 d抗压强度损失。

(4)B-1、B-2、B-3试件的 28 d抗折强度较 B-0试件分别提高7.8%、13.0%、6.5%,聚丙烯纤维的增强效果明显。聚丙烯纤维掺量偏高的B-4试件,各龄期的强度均低于B-0试件,这是由于纤维掺量较高时,容易在混凝土内部形成空隙,从而使得强度降低。

以上分析表明,适量掺入聚丙烯纤维,虽对快硬混凝土早期抗压强度没有明显影响,但能有效提高混凝土的抗折强度,尤其有利于后期抗折强度的增长。其中复合掺合料掺量为10%、聚丙烯掺量为0.2%为最优方案,试件的4 h抗压、抗折强度较基准组A-0试件分别提高了4.4%和12.2%,28 d抗折强度提高了19.2%。

2.3 破坏形态分析

对比基准组A-0以及复掺10%复合掺合料+0.2%聚丙烯纤维的B-2组快硬混凝土的破坏形式,如图1所示。

图1 抗压试件破坏形式对比

从图1可以看出,基准组混凝土在进行抗压试验后,整体破坏比较严重,发生大面积的碎裂,大块混凝土剥落,质量损失严重。而掺加复合掺合料和聚丙烯纤维的试件,其外观形态形状的比较完整,只出现了一些细微裂纹和少许的剥落,此时的破坏形式为膨胀破坏。出现以上现象的原因在于,快硬混凝土内部存在着许多微小裂缝,基准组混凝土在受压时,结构内部以压应力为主导,同时也产生了次生剪应力和拉应力,各方向的应力共同作用加剧混凝土的破坏。加入聚丙烯纤维后,试件受到外界压力时,与受压方向一致的裂缝开始扩张,纤维将对裂缝的生长产生抑制作用,吸收了部分能量。结构内部的能量分布发生变化,分布趋于均匀。压力继续增大,混凝土将发生整体破坏,表现为膨胀破坏。

3 结论

(1)复合掺合料对快硬混凝土力学性能的改善主要体现在早期抗压强度,以及后期抗压、抗折强度的提高。在快硬混凝土中加入复合掺合料时,掺量为胶凝材料总质量的10%左右比较适宜,既可以在不影响早期抗折强度的条件下小幅提高早期抗压强度,又能明显提高混凝土的28 d强度。

(2)适量掺入聚丙烯纤维,虽对快硬混凝土早期抗压强度没有明显的影响,但能显著提高混凝土的抗折强度,尤其有利于后期抗折强度的增长。其中复合掺合料掺量为10%、聚丙烯掺量为0.2%时,试件的4 h抗压、抗折强度较基准组A-0试件分别提高了4.4%和12.2%,28 d抗折强度提高了19.2%。

[1] 王燕谋,苏慕珍,张量.硫铝酸盐水泥[M].北京:北京工业大学出版社,1999.

[2] 马保国,韩磊,李海南.掺合料对硫铝酸盐水泥性能的影响[J].新型建筑材料,2014(9):19-21.

[3] 杨荣俊,李彦昌.钢纤维硫铝酸盐水泥基快硬混凝土性能研究及在桥梁伸缩缝改造工程中的应用[J].混凝土,2003(11):54-57.

[4] 钱成,陈太林,孙宝玉.硅灰、粉煤灰的复合掺加对道面混凝土力学性能及断裂脆性的影响[J].广东建材,2008(1):52-57.

[5] 叶丽跃.掺粉煤灰和硅灰的高性能混凝土的技术分析[J].价值工程,2010(21):106.