基于磁记忆的不同井深钻柱失效风险检测

2018-03-07,,,,,

,, ,, ,

(1.中国石油大学(北京), 北京 102249;2.中国石油塔里木公司,库尔勒 841000)

在石油钻井过程中,钻具是主要工具,主要包括方钻杆、钻杆、加重钻杆、钻铤、钻具稳定器和转换接头等[1],钻具之间通过带螺纹的接头相互连接。在钻井时,钻具工作环境极其恶劣,既受各种交变载荷的作用,还受到井内钻井液腐蚀、外壁磨损、压力及温度等因素的影响,同时由于钻具螺纹和加厚带部位自身结构复杂、工艺特殊,在这两个部位容易产生疲劳损伤,从而导致断裂、刺漏等井下事故的发生[2]。随着钻井深度的不断增加,井下地质条件变得更加复杂,而大斜度井和大位移水平井等钻井技术的迅速发展,对钻具性能的要求也越来越高,恶劣的工况和严重的载荷导致钻具失效事故频发[3-4]。

目前,石油钻具检测常用技术手段主要有4种,分别是超声波检测、漏磁检测、磁粉检测和涡流检测[5]。4种检测手段分别应用于管子站、井场和井队,主要检测钻杆及钻铤的管体和螺纹等比较容易失效的部位,以及本身构造比较特殊的钻杆加厚过渡带区域。无损检测技术对于钻具敏感部位早期的应力集中状况无法进行有效检测,其不仅需要对钻具进行卸扣处理,而且需要用不同的检测技术对钻具不同的敏感部位分别进行检测,工序复杂,人力物力消耗较大。

笔者引入金属磁记忆检测技术,在卸扣的情况下,对钻柱早期应力集中状况进行检测。其检测的理论基础是漏磁场理论,通过检测漏磁场切向分量或法向分量的变化情况,来确定应力集中与疲劳损伤的部位及程度。磁记忆检测原理示意如图1所示。铁磁工件在地磁场与外载荷同时作用下,在应力和变形集中部位漏磁场的切向分量Hp(x)达到最大值,而法向分量Hp(y)过零点且改变符号。这种磁状态为不可逆变化,因此获取铁磁构件的磁记忆信号切向分量与法向分量均可判断工件的应力集中信息。故,磁记忆检测技术可实现对铁磁工件应力状态、缺陷或损伤的检测,同时也可实现对其损伤的早期诊断。

笔者根据钻具失效类型和不同井深钻具的失效风险,应用实验室自行研制的便携式井口磁记忆检测装置,对井口钻柱接头处啮合螺纹和管体进行检测试验,建立井口钻柱磁记忆检测信号随井深的变化关系,并对典型钻柱的磁记忆检测信号进行分析。

1 钻具失效分析

钻具失效形式和部位多种多样[6],表1为国内某油田2010~2015年的钻具失效统计,钻具失效类型表现为断裂和刺漏。钻具失效部位多发生在内外螺纹和管体,2011~2015年某油田钻具不同部位失效比例分析如图2所示。

表1 2010~2015年国内某油田钻具失效统计

图2 2011~2015年某油田钻具不同部位失效比例分析

2 钻柱轴向受力分析

钻柱在井下受到的载荷复杂多变,钻柱在不同状态、不同区段下的受力状况也是不一样的,总体来说主要受到两方面的力:轴向力和旋转造成的力。在钻柱起下钻时,只受到轴向力的作用。在井眼垂直的情况下,钻柱任一截面轴向力的计算公式如式(1)所示。

Ft=KB(qpLp+qcLc)±Ff+Fd

(1)

式中:qp,qc分别为钻杆、钻铤单位长度的重力;Lc为钻铤的长度;Lp为截面以下钻杆长度,若截面刚好落在钻铤上则Lp为零;KB称为“浮力系数”;Fd为起下钻时产生的动载荷;Ff为井壁及钻井液对钻柱的摩檫力。

当起下钻速度很小时,可以假设Fd和Ff为零时,其钻柱任一截面上的轴向力分布示意如图3所示。

图3 钻柱轴向力分布示意

由图3可见,上部钻柱轴向受力表现为拉应力,从上向下逐渐变小。在某一深度处,钻柱轴向力为零,通常将轴向力为零的点(N点)称为“中性点”。在中性点以下的钻柱轴向受力表现为压应力,井底处受力最大。因此,钻具在井口处、中性点附近和中性点以下三个区段的失效风险最大。而钻柱受力大小对钻柱失效有着严重的影响。

3 检测原理

便携式井口磁记忆检测原理示意如图4所示。

图4 便携式井口钻柱磁记忆检测原理示意

便携式井口磁记忆检测装置可在稳定情况下检测4~5.5 in.(1 in.=25.4 mm)钻杆,其采用金属磁记忆原理,通过检测钻柱磁记忆信号从而对钻杆进行检测。装置沿环向设有16个传感器探头模块,每个传感器模块中都设有一个磁记忆传感器。当有钻具从装置中间通过时,在弓黄片与导轨的作用下,探头能够有效紧密贴合钻杆表面,从而能较为完整和稳定地采集钻杆的磁记忆信号。当钻杆检测完成后,可拉起插销,装置会在另一侧开口,实现钻柱与装置的分离;当需要检测时,推动装置通过一侧的开口环抱钻柱,再插上插销,以便于采集数据。井口磁记忆检测装置采用轴向扫描方式,在起下钻的过

程中进行检测,钻具每3根组合在一起作为一立根,每次检测对象为每柱立根,检测的主要部位为钻柱啮合螺纹和管体。用自主开发的软件,实现对数据的同步采集和处理,得到磁记忆检测信号云图;通过分析磁记忆检测信号梯度值K和波形图,可以得到钻柱应力集中程度和其分布区域,实现对钻柱应力集中状况的评判,指导现场钻具的使用。

4 ZG301H井钻柱失效风险检测试验

ZG301H井处于塔克拉玛干大沙漠腹地,地表被黄沙覆盖,主要地貌为沙丘及沙丘间洼地,沙丘相对高程一般在100 m左右。此次起钻检测时井的测深为5 522 m,井斜1.19°,方位192.94°,垂深为5491.8 m,闭合距为30.6 m,闭合方位220.12°。检测第一柱编号为118,依次递减,其中检测5.5 in.钻柱编号为118-56,5 in.钻柱编号为:65-1。

钻井检测试验现场图片如图5所示。

图5 井口钻柱一体化检测试验现场

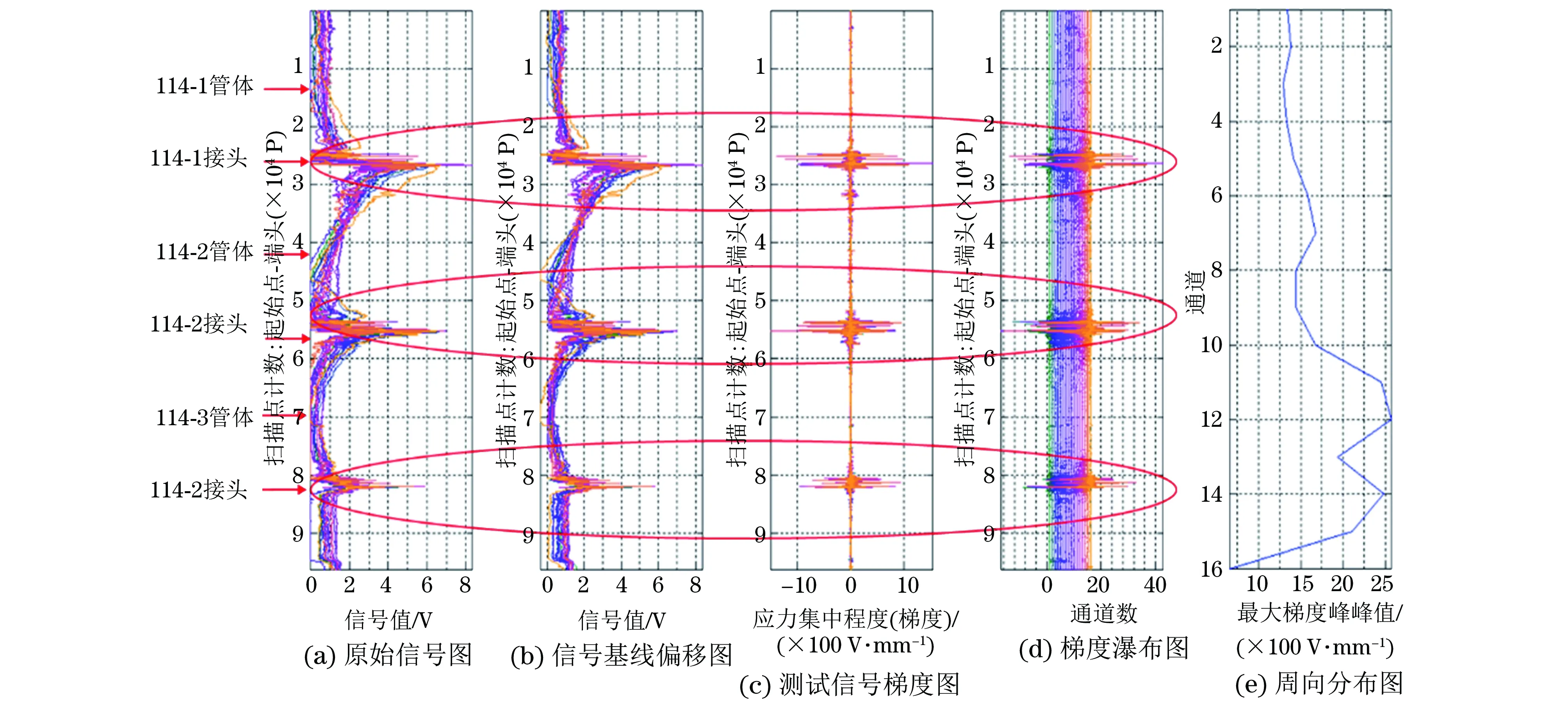

起钻时第114柱钻柱的检测结果如图6所示(图中纵坐标上的“起始点-端头”表示扫描方向,下同)。

由图6可以看出,钻具在组合状态下,钻柱管体与接头部位检测信号幅值差别比较明显,尤其是钻柱接头处磁记忆信号变化比较大,说明磁记忆检测技术能够对钻柱进行有效地检测。为了更加细致地分析钻柱接头处螺纹检测信号,对ZG301H井114-1钻柱接头信号进行处理分析,如图7所示。

图6 ZG301H第114柱磁记忆检测信号云图

通过分析可知:① 接头上部过渡处信号是作为检测探头从钻柱管体刚进入接头的标志信号,该处磁记忆信号的突变主要是由于钻柱管体和接头部位外径不一致,几何尺寸的变化导致的。② 卡瓦机械损伤部位磁记忆检测信号特征表现复杂,没有规律可循。主要因为钻具在上卸扣过程中受到卡瓦咬合作用,表面会形成麻点状的咬痕,其影响程度与钻具使用时间和工人的操作水平有关。③ 公母头密封面漏磁信号表现为一道跳跃明显的应力谱线,这不仅是因为密封端面受到较大的压应力,而且密封处的倒角造成了几何形状的改变,而导致磁记忆检测信号的明显跳变。④ 应力集中程度正常的啮合螺纹段,磁记忆信号图谱变化平缓,需要进一步截取分析。⑤ 公螺纹长度为110 mm,母螺纹长度为130 mm,在啮合状态下母螺纹末端不承受载荷,所以应力集中程度极低,磁记忆检测信号极其微弱,在梯度云图中表现为淡绿色,即为公头小端信号。⑥ 水眼过渡处信号在云图中表现为两处明显的高应力谱线,代表传感器进入水眼台阶和离开水眼台阶的时刻。在整个水眼台阶范围内都呈现为相对较高的应力带,这是由于钻杆母接头采用内外加厚的形式使得几何尺寸改变较大造成的。

ZG301H井114-2钻柱接头磁记忆检测信号云图,如图8所示;其接头处啮合螺纹部位的检测云图如图9所示。

图7 ZG301H井114-1钻柱接头磁记忆检测信号云图

图8 ZG301H井 114-2钻柱接头磁记忆检测信号云图

图9 ZG301H井114-2钻柱啮合螺纹磁记忆检测信号云图

由图9(a)可以确定钻柱接头处啮合螺纹应力集中的程度,轴向各点应力集中值与警戒线的位置关系;由图9(b)可以直观地显示应力集中区域的分布,分辨应力集中、缺陷的性质和具体位置;图9(c)能够显示哪个通道检测的磁记忆信号最大,能通过探头通道的位置来确定应力集中区域的具体位置。

对114-2钻柱啮合螺纹磁记忆检测信号云图进行分析,从图9(c)可以看出,梯度值范围在-4~3(×100 V·mm-1),绝对值最大为4(×100 V·mm-1)。从图9(b)可以看出:钻柱啮合螺纹应力集中区域主要位于靠近台肩部位的公螺纹前三扣和靠近水眼处的母螺纹前三扣,该结论与SHAHANI A R[7]和FERJANI M[8]通过有限元模拟得到的螺纹应力集中显著的部位相符。说明磁记忆检测技术能够在不卸扣的情况下对螺纹的应力集中程度进行有效检测,能够准确地反映啮合螺纹应力集中的区域和大小。

图10 ZG301井钻柱啮合螺纹梯度峰值随不同范围井深的变化曲线

图11 ZG301井钻柱管体梯度峰值随不同范围井深的变化曲线

ZG301H共检测钻柱114柱(一柱三根),共计342根,对每一柱钻柱啮合螺纹磁记忆梯度参数采取均值化处理,建立其钻柱啮合螺纹梯度峰值随井深的变化关系,如图10所示。

从图10可知:①在井深0~1 000 m范围内,钻柱啮合螺纹梯度峰值随井深的增加呈现逐渐变小的趋势,与钻柱轴向受力一致。②在井深3 400~5 400 m范围内,钻柱啮合螺纹处梯度峰值随井深的变化趋势不明显,这是因为在该段钻柱受力比较复杂,而且部分钻具的内外螺纹经过修扣以后,应力集中得到了释放。

现对ZG301H井每一柱钻柱管体的磁记忆梯度峰值进行统计分析,建立其随井深的变化关系,如图11所示。

从图11可知:①在井深0~1 400 m范围内,钻柱管体梯度峰值随井深的增加呈逐渐变小的趋势,与钻柱轴向受力一致,而且比较明显。②在井深3 800~4 100 m范围内,钻柱管体梯度峰值变化程度比较大,这是因为该段处于一级钻具到二级钻具的过渡阶段;③在井深3 400~5 400 m范围内,钻柱管体梯度峰值随井深的增加呈逐渐变大的趋势,这与钻柱轴向受力不一致,主要因为在井深3 400~4 000 m范围使用了一级钻具,4 000~5 400 m范围使用了二级钻具,二级钻具的应力集中程度比一级钻具大。

根据井口钻柱磁记忆的检测结果,对应力集中程度较大的典型钻柱进行分析。

ZG301H井43-1钻柱啮合螺纹磁记忆检测信号云图如图12所示,可见ZG301H井43-1钻柱啮合螺纹的应力集中状况轻微异常,应力集中发生在接头啮合螺纹区域,应对其限制使用。

ZG301H井65-1钻柱磁记忆检测信号云图如图13所示,可见ZG301H井65-1钻柱啮合螺纹的应力集中状况轻微异常,应力集中区域发生在接头处螺纹和管体加厚带区域,应对其限制使用。

图12 ZG301H井43-1钻柱啮合螺纹磁记忆检测信号云图

图13 ZG301H井65-1钻柱磁记忆检测信号云图

5 结论

(1) 井口钻柱磁记忆检测信号随井深的变化与钻柱轴向受力的变化趋势一致,说明金属磁记忆检测技术能够早期检测钻柱的应力集中状况。

(2) 在起下钻的过程中,金属磁记忆检测技术能够在不卸扣的情况下对钻柱接头处啮合螺纹的应力集中状况进行检测。

(3) 通过对ZG301H井钻柱进行检测,发现第43-1和65-1钻柱应力集中程度较大,应对其限制使用。

[1] 万里平,孟英峰,杨龙,等.钻柱失效原因及预防措施[J].钻采工艺,2006,29(1):57-59.

[2] 刘永刚,陈绍安,李齐富,等.复杂深井钻具失效研究[J].石油矿场机械,2010,39(9):13-16.

[3] 李庆光,聂荣国,吴晓明,等.深井、超深井钻柱失效的力学机理分析及预防对策[J].西部探矿工程,2004(9):64-66.

[4] 丁劲锋,康宜华,武新军.钻杆螺纹无损检测方法综述[J].无损检测,2007,29(6):350-352.

[5] 袁书生.无损检测发展新趋势[J]. 科技信息, 2012, 19(36): 141-142.

[6] 盖伟涛. 交变应力和腐蚀交互作用下钻柱失效机理研究[D]. 大庆: 大庆石油学院, 2006.

[7] SHAHANI A R, SHARIFI S M H. Contact stress analysis and calculation of stress concentration factors at the tool joint of a drill pipe[J]. Materials and Design, 2009, 30:3615-3621.

[8] FERJANI M. A computational approach for the fatigue design of threaded connections[J]. International Journal of Fatigue,2011, 33:610-623.