两种漆层下金属腐蚀的无损检测方法

2018-03-07,,

,,

(北京航天发射技术研究所,北京 100076)

导致金属腐蚀的环境主要有两类:一类是外界环境,包括自然环境和工业环境,自然环境因素主要指的是温度、湿度、盐雾、降雨和凝露等;另一类是使用工作环境,包括载荷应力、速度、流量、工作压力、工作温度等。实质上,金属腐蚀是外界环境与使用工作环境叠加的结果。金属腐蚀会导致表面出现腐蚀点、裂纹或金属层变薄。当腐蚀在漆层下发生时,漆层会膨胀、变厚甚至最终会开裂破碎。对早期漆层下金属的腐蚀检测可以避免腐蚀对金属结构的破坏。但是由于金属腐蚀副产物的电介质特性和裸金属的特性几乎相同,因此通过对金属腐蚀副产物直接进行检测来判断金属腐蚀程度的方法是不可行的。长期以来,涂层下金属腐蚀的无损检测一直是技术上的难题,这是因为漆层的失效是一个从量变到质变的过程,而这种转折点往往与金属结构的检查和维护周期有关[1]。

笔者介绍了金属腐蚀本质,提供了两种金属腐蚀的无损检测方法:基于多功能涂层的腐蚀显示法和微波检测法。这两种方法可以在金属设备表面漆层破裂、金属表面发生明显腐蚀之前检测到金属基体的腐蚀程度,有助于及时对已发生轻微腐蚀的金属件采取防腐补救措施。

1 金属大气腐蚀本质

工业中,通常采用喷漆对金属表面进行防腐处理,使金属基体与潮湿空气隔离。但是当漆层失效或遭破坏时,金属基体将直接暴露在潮湿的环境中,表面易发生腐蚀。金属大气腐蚀的本质是薄液膜下的电化学反应。金属本身因含有杂质而有电极存在,在大气中存放或使用时,由于大气中降水、凝露、雾等气象条件的影响,在金属表面会产生薄水膜,而大气中存在的污染成分溶于金属表面薄水膜,使之成为电解液,这样金属内部会有电流产生,从而产生腐蚀。金属腐蚀机理[2]可以描述为:

(1) 阳极反应

金属溶解并以离子形式进入溶液,同时把等当量的电子留在金属中,即

(2) 阴极反应

从阳极迁移过来的电子被电解质溶液中能够吸收电子的物质所接受,发生析氢或吸氧反应,即

析氢

吸氧

不同使用环境下金属腐蚀的速度相差较大。在检修维护期,有些单位经常对金属设备进行喷砂处理来评估漆层下金属的腐蚀情况,这是一种高成本的检测方法,因为要考虑对腐蚀程度进行评估的人力成本以及对结构进行喷砂和补喷处理而造成的停机成本。笔者介绍了两种金属腐蚀无损检测方法,可以在金属设备表面漆层破裂、金属表面发生明显腐蚀之前,检测出腐蚀程度,对降低金属设备的维护成本有一定的参考意义[3]。

2 基于多功能涂层的腐蚀显示法

金属腐蚀是一个电化学的过程,利用pH敏感微囊体技术研发一种多功能涂层,可用于对金属设备进行早期腐蚀检测和保护。

2.1 腐蚀和pH的关系

金属腐蚀会涉及金属表面和电解质溶液之间的电子转移。图1为不同暴露时间下,使用pH指示剂检测金属腐蚀变化的示例。钢铁制品的大部分暴露在水中,中部被铜包裹。pH指示剂颜色的变化表明暴露部分钢铁制品变为酸性(黄色),而外包铜条为碱性(紫色),原因在于氧气减少,释放出氢氧离子。

图1 不同暴露时间下,pH指示剂检测金属腐蚀变化的示例

2.2 核心组成

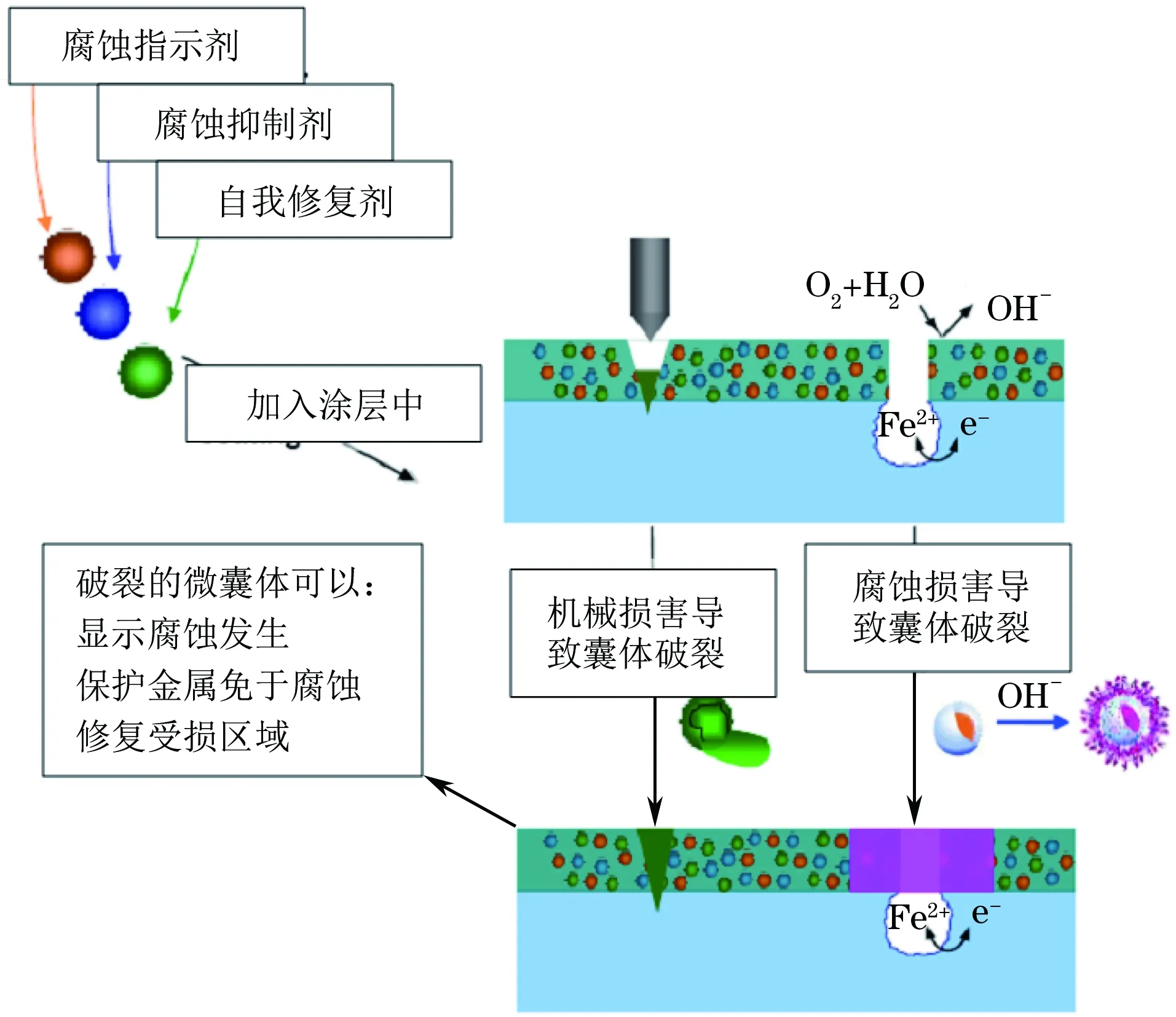

该多功能涂层腐蚀检测法的核心为pH触发释放的微囊体,微囊体主要由微囊腐蚀指示剂、腐蚀抑制剂和自我修复系统等构成。金属涂层在pH发生变化时,多功能涂层的反应见图2。

图2 多功能涂层的反应

图3 pH敏感微囊体工作机理示意

微囊体和金属腐蚀发生作用,微囊体壁会破裂、释放出核心物质。图3为pH敏感微囊体工作机理示意,从图中可看出腐蚀发生时,微囊体腐蚀指示剂释放出来后与金属腐蚀产物发生反应,产生不同的颜色来表明腐蚀的存在和腐蚀的程度,从上至下依次为: pH指示剂(抑制剂、自我修复剂)的微囊体、碱性pH(腐蚀)条件下微囊外壳破裂、发生腐蚀时pH指示剂变色,从微囊体释放。

2.3 工作原理

在金属腐蚀应用中,pH敏感微囊体可以包裹多种化合物,如腐蚀指示剂、抑制剂和自我修复剂等。这些微囊体可以加入到多个涂层系统中用于腐蚀检测、保护和金属涂层损害的自我修复。多功能涂层在腐蚀检测和保护方面的应用原理见图4。

图4 多功能涂层应用原理示意

腐蚀发生时,微囊体会在靠近腐蚀位置释放核心物质(指示剂、抑制剂和自我修复剂)。微囊体扫描电子显微镜(SEM)图像如图5所示。图5中上方方框里为腐蚀指示剂,下方方框里为腐蚀抑制剂。

图5 微囊体扫描电子显微镜图像

2.4 试验验证

该多功能涂层腐蚀检测法的意义在于在金属结构元件发生故障前,可以通过视觉变化,检测出较难接触区域的腐蚀情况。笔者利用该方法对某近海航天发射场内的螺栓进行检测,检测结果如图6所示。

图6 某近海航天发射场内螺栓的隐藏腐蚀情况的检测示意

在机械设备检测周期内对螺栓进行检测时,发现螺栓端部腐蚀程度并不严重,但拆开后发现螺杆部分已经发生了极严重腐蚀,如图6(a)所示。使用多功能涂层腐蚀检测法后,根据螺母颜色变化可以判断出螺杆的腐蚀程度,对不拆解螺栓即可检测出内部腐蚀有重要意义。

3 微波检测法

微波检测法是另一种可用于检测金属设备漆层下腐蚀程度的有效方法,可检测的最大涂层厚度约为20 mm。

3.1 工作原理

微波检测法使用20 GHz的毫米波信号穿过漆层对金属腐蚀程度进行检测,并可准确测定出腐蚀位置。

为防止在两个信号发生器的输出电路中形成互调产物,两个信号发生器提供两组不同的毫米波信号。两组毫米波信号在双向功率合成器中进行合成,然后反馈至双向耦合器。频率和信号级略有不同的两组信号从耦合器输出的直通通路反馈至电介质透镜天线。通过使用电介质透镜天线,两组信号聚焦在待评定物体的表面。金属氧化层为入射的毫米波信号提供了非线性连接面。当这些非线性连接面是金属腐蚀产物时,会产生第三种信号,也就表明金属发生了腐蚀。表面覆盖的其他绝缘材料,如灰尘、油液污物等,本身不含金属氧化物,所以不会对腐蚀检测结果造成影响。

3.2 互调产物分析

微波检测法的关键在于检测互调产物。当两个或两个以上的射频信号通过非线性特性的器件传输时,合成信号中会产生互调产物。当这些互调产物落入邻近工作的接受机的通带内时,会形成寄生干扰,这是多频通信系统中的常见问题。

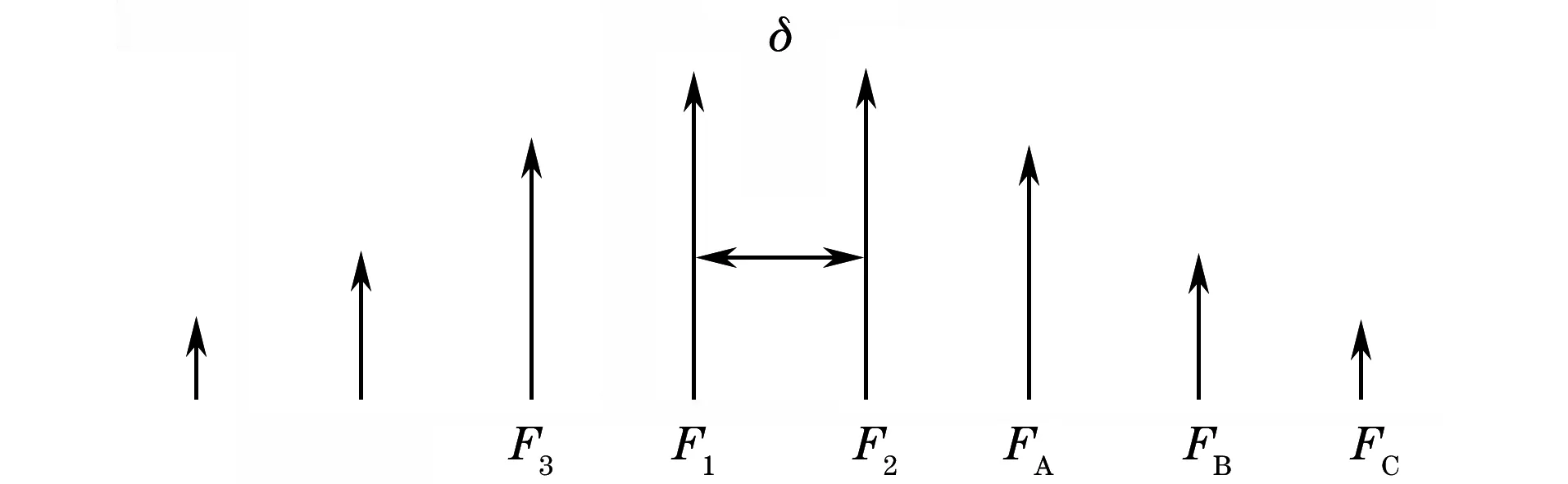

当在频域中出现F1和F2两个信号时,会产生广义的互调产物。互调产物的阶数定义为系数之和。频谱分析仪中显示的奇阶窄频产物之间是等距的,如图7所示。

图7 频谱分析仪中的奇阶窄频产物示意

将所有频谱间的相等间距定义为两个输入音频之间的间距

δ=F2-F1

(1)

频带内三阶无源互调产物可表示为

2F2-F1=F2+(F2-F1)=F2+δ

(2)

2F1-F2=F1-(F2-F1)=F1-δ

(3)

考虑FB=F2+2δ和F1-2δ时的频带内分量,这些分量为五阶互调产物,这是因为

F2+2δ=(F2+δ)+δ=2F2-F1+δ=

3F2-2F1

(4)

F1-2δ=F1-2(F2-F1)=F1-2F2+2F1=

3F1-2F2

(5)

此外,由于两个方程式中系数3+2=5,说明这些分量为5阶互调产物。同理,FC=F2+3δi时的分量为七阶互调产物,因为

F2+3(F2-F1)=4F2+3F1

(6)

方程中系数4+3=7,说明属于7阶无源互调产物。

假设图7中的互调产物等距分布在F1和F2的两侧,属于奇次阶无源互调产物。

为了证明以上假设是正确的,进行公式推导

2n+1为奇数,因此图中右侧的互调产物只能是奇次阶互调产物。同理,图7左侧等距音频代表低频互调产物

因为F1和F2右侧为奇次阶互调产物,因此频谱分析仪中显示的濒临F1和F2的所有互调产物均为奇次阶互调产物。窄频带系统内的唯一无源互调产物为奇次阶产物,也是唯一对腐蚀检测技术有意义的互调产物。当腐蚀存在时,可看到三阶互调产物;当不存在腐蚀时,不会出现三阶互调产物。

3.3 试验验证

微波检测法的检测试验装置包括2个信号源、双向合路器、双路耦合器、发射/接收介质透镜天线和频谱分析仪。微波检测试验系统原理示意见图8。

图8 微波检测试验系统原理示意

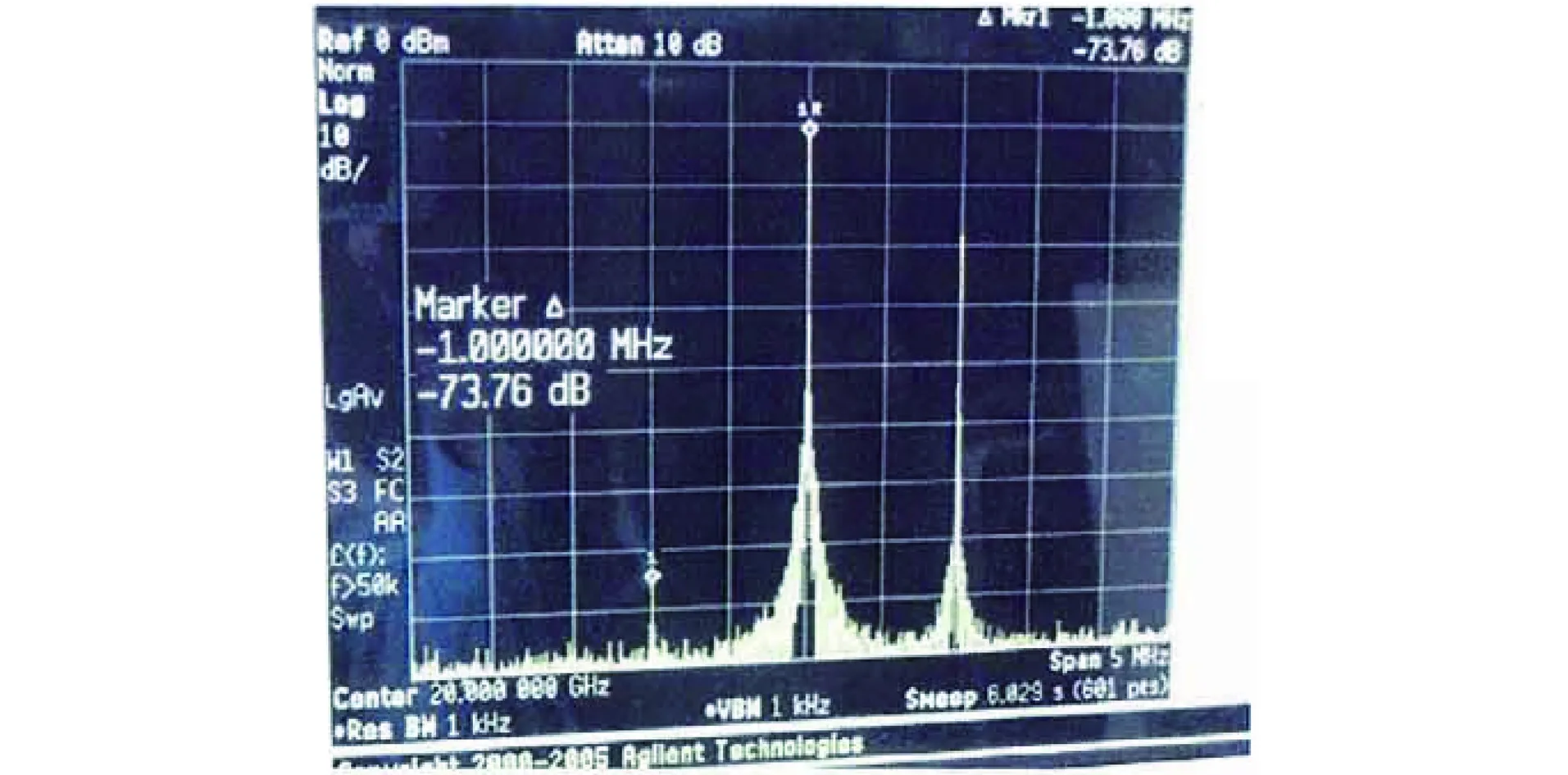

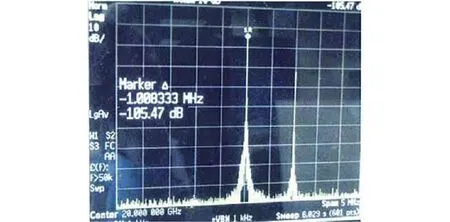

在距离天线300 mm的位置,介质透镜天线可将双频电子束聚焦在直径25 mm的光点上,对表面进行检测,并接收到反射信号。漆层下存在腐蚀时,频谱分析仪的显示结果如图9所示,可见仪器测量到三阶互调产物。漆层下不存在腐蚀时,频谱分析仪的显示结果如图10所示,可见仪器未测量到三阶互调产物。

图9 漆层下出现腐蚀时的频谱分析仪的显示结果

4 结语

综述了基于多功能涂层的腐蚀显示法和微波检测法,并介绍了两种技术的系统组成、技术原理和试验验证。这两种方法不依赖电化学参数解析,均可实现早期腐蚀预防,降低腐蚀产生的后果,对减少设备的维护时间、节约维护成本有一定参考意义。

图10 漆层下未出现腐蚀时的频谱分析仪显示结果

[1] 刘斌.涂层下金属腐蚀无损检测技术现状与进展[J].上海涂料,2012,50(5):53-55.

[2] 郭清泉,陈焕钦.金属腐蚀与涂层防护[J].合成材料老化与应用,2003,32(4):36-39.

[3] 霍东兴,梁精龙,李慧,等.腐蚀电化学技术应用研究进展[J]. 热加工工艺,2017(10):18-20.