氯酸盐分解工艺运行对比

2018-03-07买尔哈巴

买尔哈巴,,,

(新疆圣雄氯碱有限公司,新疆 吐鲁番 838100)

1 氯酸盐产生的原因

氯酸盐是电解过程中的必然产物,主要是从阴极反迁过来的OH-与阳极氯气反应生成次氯酸盐,次氯酸盐在阳极室又发生歧化反应,生成氯酸盐[1]。

氯酸盐的产生速度与电流效率有很大关系,电流效率越低,说明从阴极反迁到阳极的OH-越多。盐水中的氯酸盐含量高将影响氯化钠的饱和度;同时,由于操作原因,当淡盐水pH 值低于7 时,氯酸盐将与HCl反应放出氯气,腐蚀设备;盐水中的氯酸盐含量将影响碱中的氯酸盐含量,腐蚀碱系统的管线及设备。

2 氯酸盐分解槽的工作原理

各氯碱企业所用的氯酸盐分解装置大体相同,生产中一般加入合成盐酸,在一定的温度条件下,使氯酸盐分解,反应方程式如下:

(1)

2NaCl+2ClO2+Cl2+2H2O。

(2)

n(HCl)/n(NaClO3) ≥6时,反应按(1)式进行;n(HCl)/n(NaClO3)≤2时,反应将按(2)式进行,甚至不分解。实际生产中希望按(1)式反应进行。

如果当气相带入二氧化氯的体积分数超过9.5%时,在光和热等条件下,存在爆炸危险,反应式为:

研究表明:二氧化氯不存在爆炸上限。当二氧化氯体积分数超过10%时,随着浓度的增大,最大爆炸压力也增高。二氧化氯压力达到41 kPa即会发生爆炸[2]。

3 氯酸盐分解工艺对比

新疆中泰化工集团股份有限公司华泰氯碱厂(以下简称“华泰氯碱厂”)2条15万t/a离子膜烧碱装置采用的是蒸汽板式换热器加热盐水进入卧式氯酸盐分解槽工艺,目前已经运行9年。

新疆中泰化工集团股份有限公司新疆圣雄氯碱有限公司(以下简称“圣雄氯碱厂”)烧碱产能为44万t/a。其中22万t/a装置采用的是蒸汽直接加热盐水进入立式氯酸盐分解槽工艺,目前已经运行5年,分解效果较好。另外一条线采用的是蒸汽板式换热器加热盐水进入立式氯酸盐分解槽工艺,目前已经运行2年,分解效果较好。下面对这3种工艺进行对比分析[3]。

3.1 蒸汽板式换热器加热盐水进入卧式氯酸盐分解槽工艺

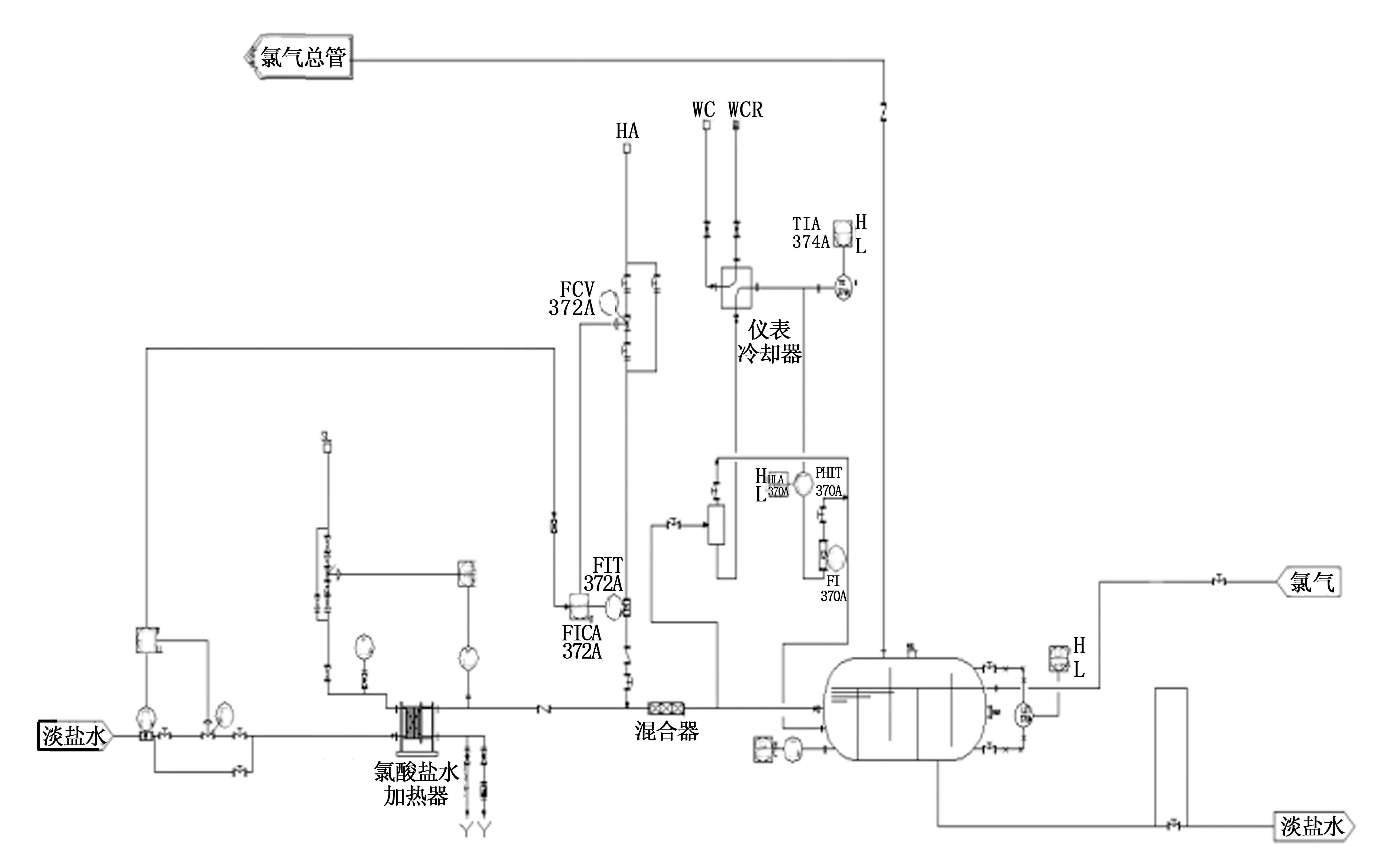

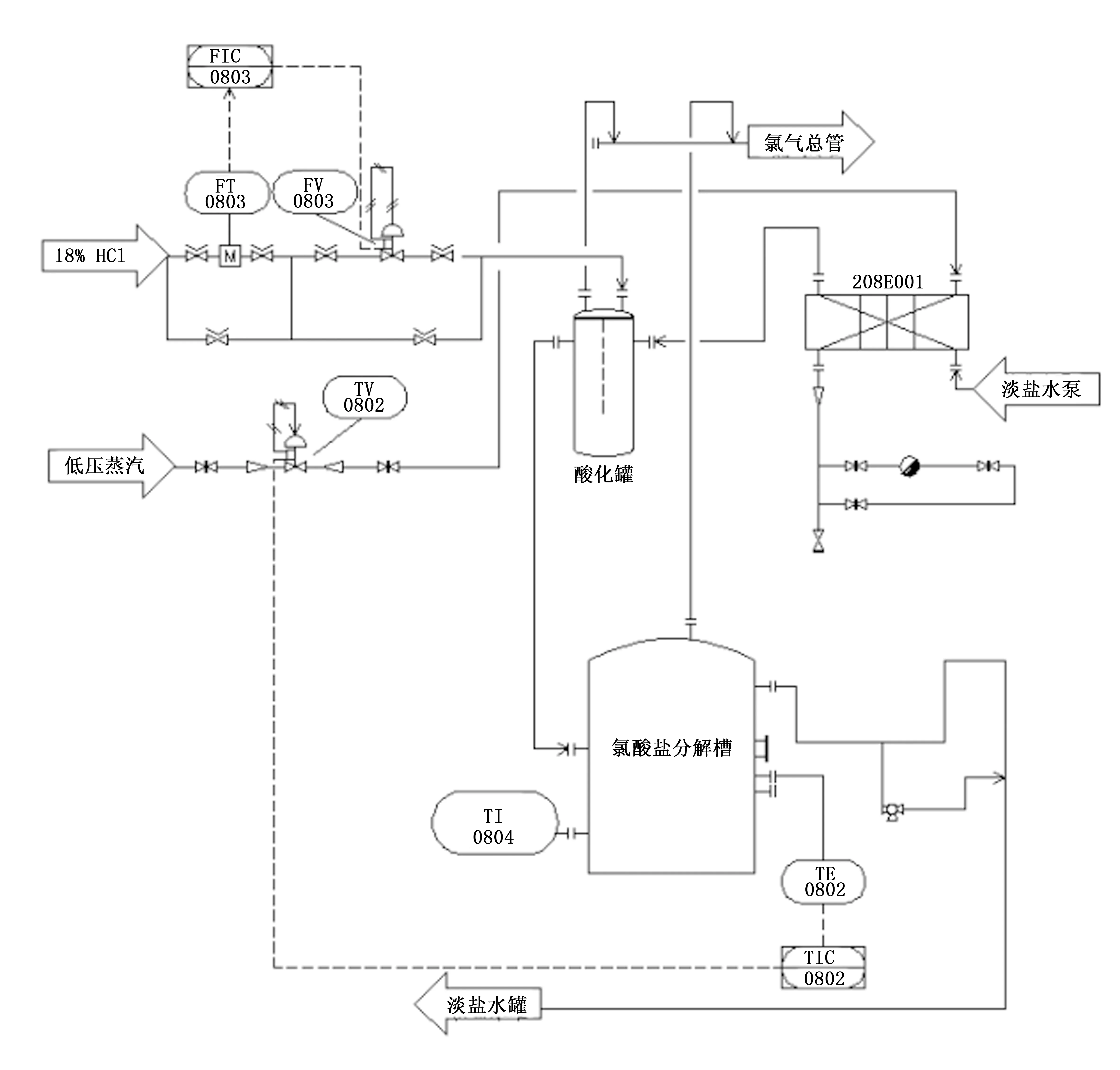

蒸汽板式换热器加热盐水进入卧式氯酸盐分解槽的工艺装置如图1所示。

华泰氯碱厂氯酸盐分解工艺为盐水经过蒸汽板式换热器加热后进入卧式氯酸盐分解槽。氯酸盐分解槽采用DerKane-470树脂制成的玻璃钢,玻璃钢罐内设计折流挡板增加反应时间。氯酸盐分解槽进口管线加入31%的高纯盐酸,其加入量与盐水量的关系如下:

VHCl= 2.79×10-2VDB。

式中,VHCl为酸流量,m3/h;VDB为盐水流量,m3/h。

蒸汽的加入量根据TE343温度显示调节TCV343,温度控制在不高于93 ℃,在89~92 ℃内最佳;高纯酸加入量由FCV-372气动阀控制。

此工艺自动化程度比较高,氯酸盐分解运行比较平稳,玻璃钢罐投入成本相对较低。但该工艺中卧式罐占地面积较大,氯酸盐分解槽进口加酸三通管线处经常被腐蚀,检修频率比较高;更换为哈氏合金后运行平稳,但成本较高。另外,该工艺氯酸盐分解率较低,受温度影响玻璃钢设备寿命较短[4]。

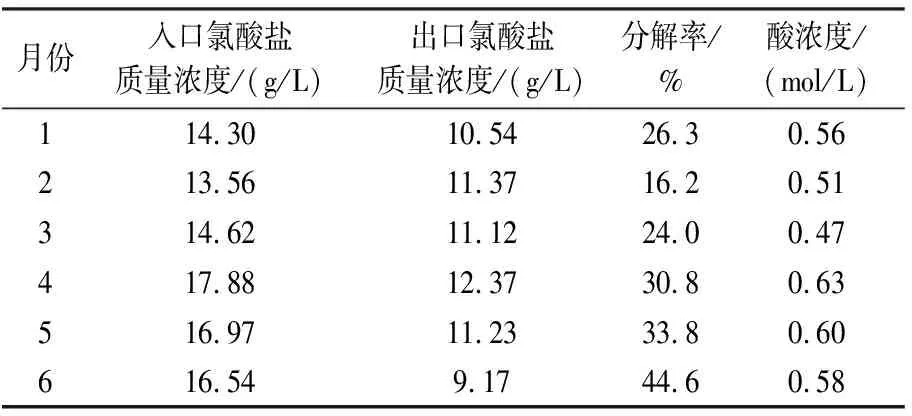

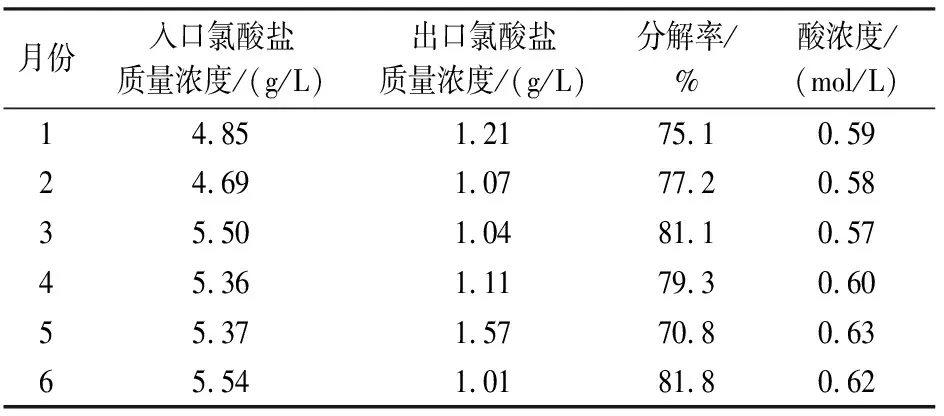

2011年1—6月氯酸盐分解槽运行情况如表1所示。

表1 2011年1—6月氯酸盐分解槽运行情况Table 1 Operation state of chlorate decomposition tank between January and June 2011

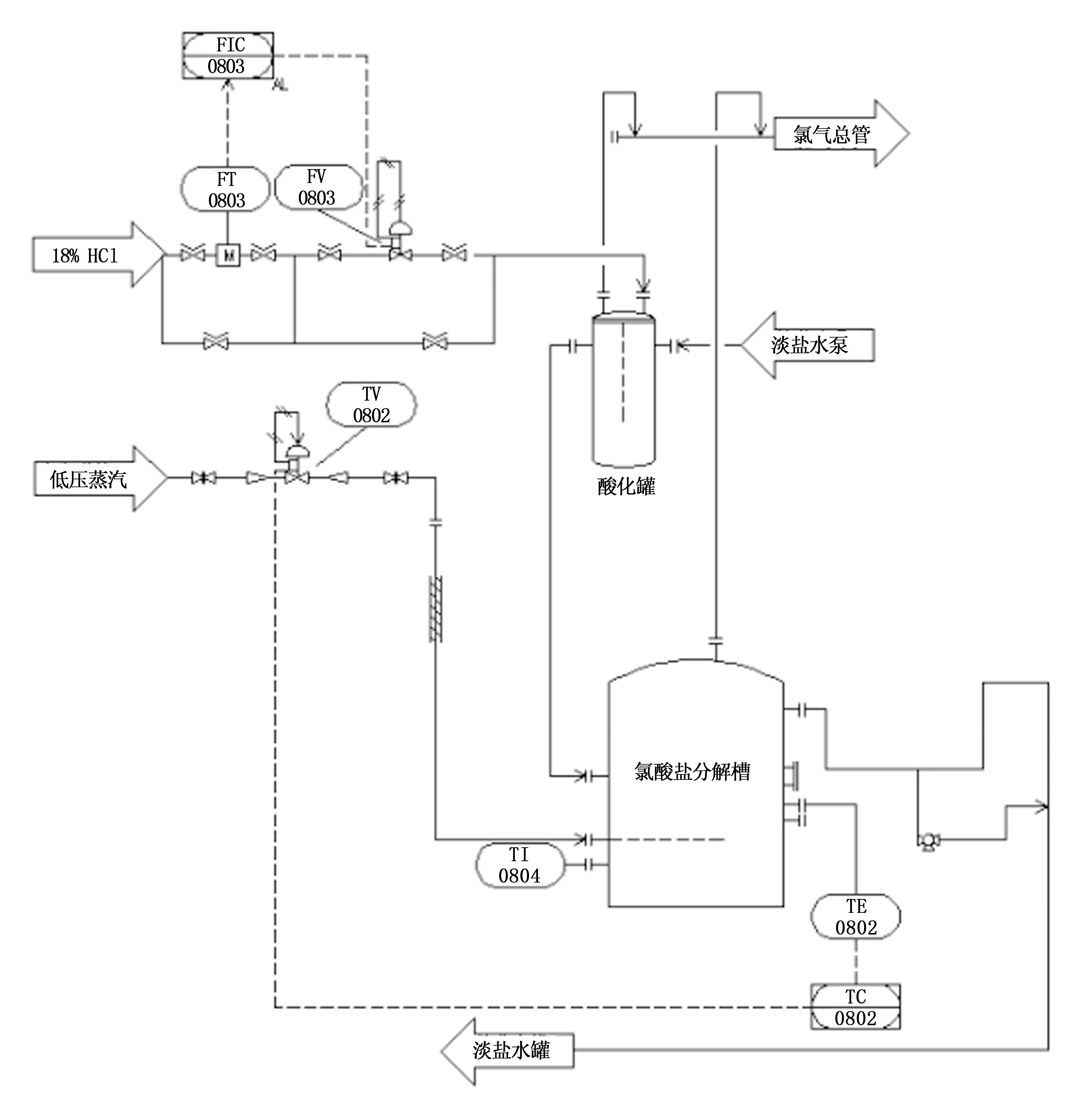

3.2 蒸汽直接加热盐水进入立式氯酸盐分解槽工艺

圣雄氯碱厂第1期装置采用的是蒸汽直接加热盐水工艺。氯酸盐分解槽采用的是DerKane-470树脂制成的立式玻璃钢。氯酸盐分解槽之前设计了酸化罐,淡盐水在酸化罐里与18%高纯盐酸充分混合,混合均匀后从分解槽底部进入,从上部溢流进入淡盐水罐。低压蒸汽从分解槽底部进入,直接和盐水接触。氯酸盐分解槽温度控制在92~96 ℃,氯酸盐分解槽出口盐酸质量浓度控制在13~25 g/L,根据分解效率进行调节。

立式氯酸盐分解槽工艺装置如图2所示。

该工艺占地面积较小,投资较少,氯酸盐分解效率较高,通过增加酸化罐能保证盐酸充分混合均匀,并且设备运行稳定,无腐蚀。但由于将蒸汽直接通入盐水中,导致分解槽运行过程中震动较大,大大降低了玻璃钢氯酸盐分解槽的使用寿命。

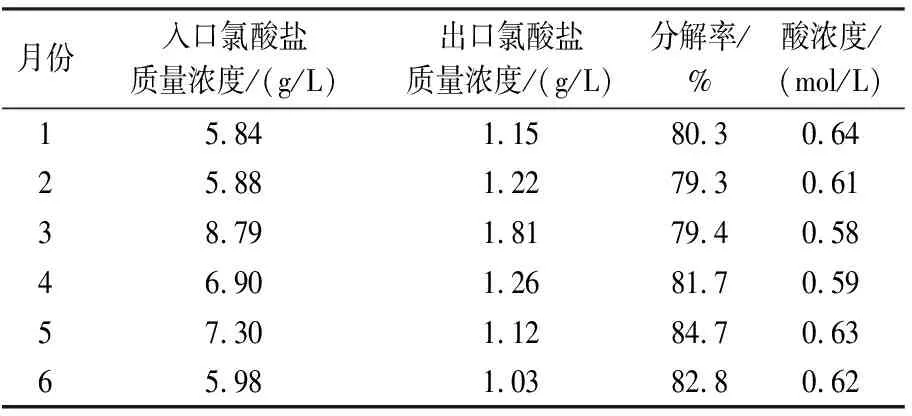

2017年7—12月氯酸盐分解槽运行情况如表2所示。

表2 2017年7—12月氯酸盐分解槽运行情况Table 2 Operation state of chlorate decomposition tankbetween July and December 2017

3.3 蒸汽板式换热器加热盐水进入立式氯酸盐分解槽工艺

蒸汽板式换热器加热盐水进入立式氯酸盐分解槽工艺如图3所示。

圣雄氯碱厂第2期采用的是蒸汽间接加热工艺。氯酸盐分解槽设计为钛材。氯酸盐分解槽之前设计了钛材酸化罐,淡盐水经蒸汽板式换热器加热后进入酸化罐与18%高纯盐酸混合后溢流进氯酸盐分解槽底部。一般情况下,酸性盐水会腐蚀钛材,不建议采用钛材氯酸盐分解槽。但大量的实际运行发现:氯酸盐分解槽用钛材没有问题。这是由于出电解槽淡盐水含有大量的游离氯,在钛材表面形成了一层致密的氧化膜,阻止了盐酸对钛材的腐蚀;所以,这也是氯酸盐分解工艺的一种革新[5]。

该工艺占地面积较小,初次投资较大,但从长远来看成本还是比较低的。氯酸盐分解效率较高,通过增加酸化罐能保证盐酸充分混合均匀,并且设备运行稳定、无腐蚀,满足现代化工厂的需求。

2017年7—12月氯酸盐分解槽运行情况如表3所示。

表3 2017年7—12月氯酸盐分解槽运行情况Table 3 Operation state of chlorate decomposition tank between July and December 2017

金属材料的腐蚀按其腐蚀机制可分为化学腐蚀和电化学腐蚀。而非金属材料与金属材料不同,电导率很小,它同电解液接触时不会形成原电池,因而不会出现电化学腐蚀。但非金属材料存在力学强度较低、易渗透和热稳定性差等缺点, 其腐蚀形式主要有:化学裂解、溶解和溶胀、应力开裂、渗透破坏。所以在选择化工设备材料时, 应权衡好各方面关系,使投资不增加太多,在运行中又不会因为腐蚀问题而导致装置停车增加维修费用,即要求设备生命周期成本最低。

4 结语

通过以上3种氯酸盐分解工艺对比,可以发现:在相同盐酸浓度、相同分解温度的条件下,后两种立式分解工艺的分解效率较高,虽然蒸汽直接加热盐水装置初次投资较少,蒸汽的使用量相对较少,但由于玻璃钢受温度影响较大,寿命衰减较快,装置潜在的安全隐患较大。所以建议氯碱企业采用第3种氯酸盐分解工艺,既能够满足氯酸盐分解的需求,又能够保证装置的本质化安全。