废氯气处理产生的次氯酸钠溶液用于清净乙炔

2018-03-07罗红王奋斗

罗红,王奋斗

(陕西金泰氯碱化工有限公司,陕西 榆林 718100)

我国大部分氯碱企业的产品结构是离子膜法烧碱与电石法聚氯乙烯组合。在离子膜法烧碱生产过程中,为避免开停车时产生不合格氯气和事故氯气而污染环境,常采用质量分数为15%~16%的NaOH吸收废氯气。与产品次氯酸钠溶液相比,为确保没有氯气逸出污染环境,废氯气处理过的次氯酸钠(以下简称“废次钠”)溶液具有较高的游离碱含量,且不加储存稳定剂[1],这就限制了废次钠的使用范围。电石乙炔中含有硫磷化合物,为防止硫化氢造成氯化汞触媒中毒、磷化氢自燃,乙炔气中的硫磷化合物要用次氯酸钠(以下简称“次钠”)或浓硫酸等强氧化剂将其转变为水溶性物质,再通过水洗加以去除。废次钠溶液直接排放将增加单位产品的水耗,补充到发生器中而引入的Cl-会导致电石渣中的氯化物含量超标,使电石渣不能成为水泥生产原料。电石渣水泥生产企业通常配套浓硫酸清净系统。

鉴于硫酸脱硫磷的成本及后处理困难,大多数企业仍用次钠溶液处理粗乙炔。因此,废次钠的循环利用技术得到了氯碱企业的广泛重视[2]。

1 原料参数

1.1 废次钠的质量指标

次钠化学反应如下:

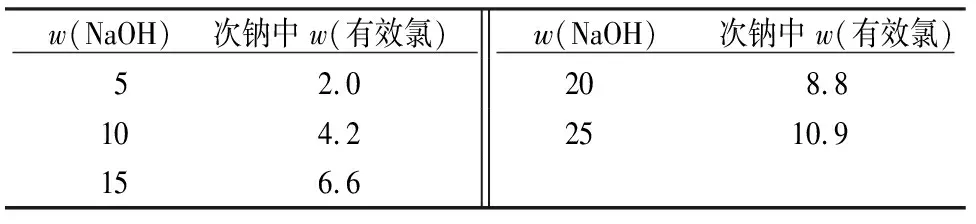

按游离碱质量分数为0.5%计,不同浓度NaOH配制的次钠有效氯含量见表1。

表1 NaOH浓度对次钠有效氯含量的影响Table 1 Effect of NaOH concentration on active chlorine content in sodium hypochlorite solution %

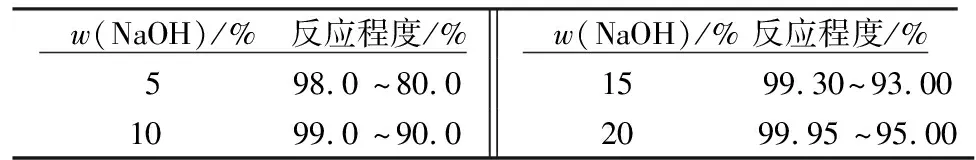

以质量分数为15%的NaOH溶液吸收,废次钠溶液的有效氯含量不能满足国家标准产品要求。按GB/T 19106—2013《次氯酸钠》[3]中游离碱质量分数为0.1%~1.0%计,NaOH浓度越高,配制的次钠有效氯含量越高,该指标的控制难度就越大。不同浓度NaOH反应程度见表2。

表2 氢氧化钠不同浓度时的反应程度Table 2 Reaction conversion versus sodium hydroxide concentration

为保证废次钠的安全作用,废次钠的有效氯含量可以低于GB/T 19106—2013《次氯酸钠》的要求。

1.2 清净次钠的质量指标

清净次钠用于将气相的硫化氢、磷化氢转化为水溶性硫酸盐、磷酸盐,10万t/a电石法聚氯乙烯装置产生超过60 t/h的废次钠溶液,其用量大、盐含量低。因此,电石法聚氯乙烯企业对废次钠进行循环使用、部分排放,以满足工艺要求[4]。大流量清净次钠可以增加交换溶解能力,清净次钠的有效氯含量低,质量分数为0.08%~0.12%。

为防止氯气分解与乙炔生成爆炸性二氯乙炔,控制其pH值在7~8。pH值的选择基于脱除硫磷后废次钠溶液的进一步酸化,较低的酸度促使未反应的次氯酸溶液释放氯气。当pH值≥9时,次钠溶液的稳定性增加,脱除硫磷的能力大幅度降低。清净次钠的来源有两种方式:氯气发生或产品次钠酸化。氯气发生的清净次钠与质量分数为5%的NaOH制备次钠质量指标相近。由于存在过氯,其产品储存期很短,只能现用现配。不考虑离子效应的影响,产品次钠中游离碱的质量分数为0.1%~1.0%,其pH值应为12.3~13.3。在保证有效氯浓度的情况下稀释1/100倍,稀释液的pH值为10.3~11.3。

为保证清净次钠使用和储存的稳定性,采用微酸性水溶液做两次稀释,一次稀释液的有效氯质量分数控制在0.5%~1.0%,pH值为9~10;二次稀释液的有效氯质量分数控制在0.1%~0.3%,pH值为7~8。

1.3 氯水的质量指标

氯水主要来自离子膜法烧碱电解工序的湿氯气冷却产生的凝结液,另外,淡盐水真空脱氯也会产生少量的氯水。

来自电解槽的湿氯气,其温度在85 ℃以上,几乎为水蒸气所饱和。而氯气在盐水中的溶解度与氯化钠浓度、温度、压力及溶液pH值有关,淡盐水中NaCl的质量浓度约为200 g/L,温度在85 ℃左右,游离氯质量浓度为700~800 mg/L;加高纯盐酸调pH值为1.0~1.5,抽真空40 kPa脱氯后,淡盐水中游离氯的质量浓度<60 mg/L。

10万t/a离子膜法烧碱装置,湿氯气凝结液产量约5 000 kg/h,脱氯塔抽提氯气量约72 kg/h,抽提水蒸气量约为2.2 kg/h[5]。脱氯塔氯气可产生有效氯质量分数为10%的次钠溶液8~9 t/d。

氯水是由氯气、次氯酸、盐酸组成的平衡体系,其化学反应如下:

室温下1体积水可以溶解2体积氯气,水中有效氯质量分数约为0.3%。随着酸度的增加,次氯酸分解速度加快,盐酸浓度增加。氯水的pH值通常为1~2,其酸度可用于转化废次钠中的游离碱。

1.4 工艺路线选择

将废次钠用于乙炔清净工艺前必须降低其碱性,有3种途径可以达到目的。

(1)低温中和法。

用浓盐酸中和过量NaOH,保持有效氯基本不变,pH值为11~12。

(2)室温酸化法。

将氯水通入废次钠,控制有效氯质量分数在1%~5%,pH值为10~11。

(3)直接稀释法。

40 ℃以下用弱酸性水稀释,控制有效氯的质量分数在0.8%~1.2%,pH值为9~10。

浓盐酸中和放热剧烈,反应终点难以控制;室温下酸化废次钠的体积将增大数倍,储存存在一定困难;微酸性水稀释时,可根据废次钠中游离碱的含量波动调整微酸性水的流量,因其操作弹性大、综合生产安全、成本最低、产品稳定性高、物料可循环利用以及生产装置容量小等因素,建议采用两步稀释法进行微酸性水稀释:并且,要先用酸性较强的氯水中和大部分碱性,再用弱酸性水调整氯碱比。

2 试验部分

2.1 水质对稀释效果的影响

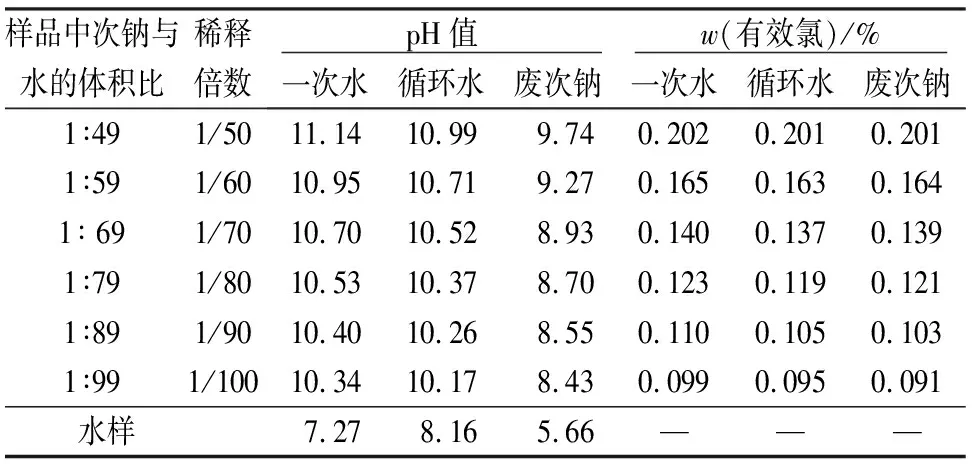

清净次钠的配制用水有3种:工业一次水、循环水、清净废次钠。选有效氯质量分数为10%、游离碱的质量分数为0.07%的废次钠溶液进行稀释,稀释液的pH值和有效氯含量见表3。

表3 稀释倍数对次钠溶液的影响Table 3 Effect of dilution ratio on sodium hypochlorite solution

由表3可见:3种水质稀释次钠溶液的pH值差异很大。由于稀释倍数较大,废次钠的酸度降低了稀释液的pH值。虽然循环水的pH值比一次水略高,循环水中缓冲盐形成的缓冲体系比一次水更加有效地降低稀释液的pH值。

从有效氯的含量来看,3种水的稀释液有效氯含量基本接近;循环水中含有一定有机物,有效氯的含量比一次水略低;废次钠稀释90倍至pH值为8.5左右时,有效氯含量低于循环水,说明其自然分解加快。

2.2 次钠一次配制的技术指标

清净次钠通过二次稀释才能使用,第一次稀释后得到一次配制的次钠(以下简称“一配次钠”)的产量基本满足了乙炔清净一天的用量,可在第二次稀释后直接使用,因此,一配次钠的稳定性非常重要。以有效氯质量分数为10%、游离碱质量分数为0.07%的废次钠为原料,用酸度计检测,用质量分数为1%的盐酸调节稀释液的pH值。

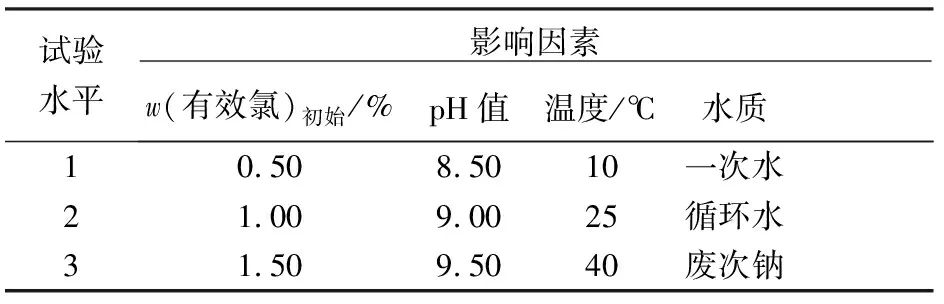

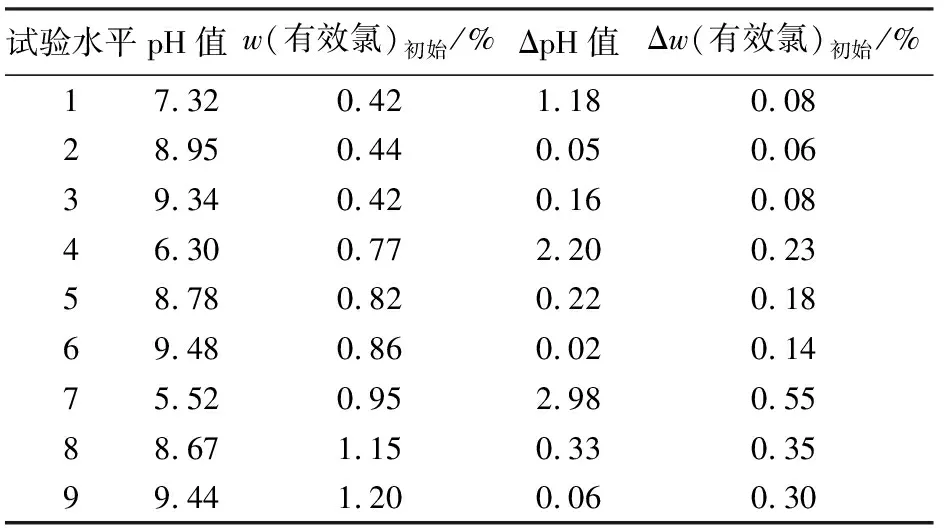

表4 正交试验的方案Table 4 Scheme of orthogonal test

表5 正交试验结果Table 5 Orthogonal test results

注:(1)ΔpH值极差为pH值(2.04)>w(有效氯)初始(0.66)>温度(0.61)>水质(0.53);(2)Δw(有效氯)为w(有效氯)初始(0.327)>pH值(0.114)>温度(0.080)>水质(0.063)。

由表4、表5可见:一配次钠的储存稳定性随初始pH值减低变差。初始pH值<8.5,放置24 h后,一配次钠呈酸性。

初始有效氯含量越高,有效氯含量降低的幅度越大,初始有效氯质量分数为1.5%,放置24 h后,有效氯损失了30%以上;温度提高,一配次钠的稳定性降低,储存时尽量避免热源和日晒;水质对一配次钠的稳定性影响可以忽略不计,生产中可以重复利用废次钠,以减少排水量。

2.3 一配次钠的储存稳定性

为进一步判断一配次钠的储存时间,以废次钠为稀释液,以质量分数为1%的盐酸调节pH值,配制不同技术指标的一配次钠样品。

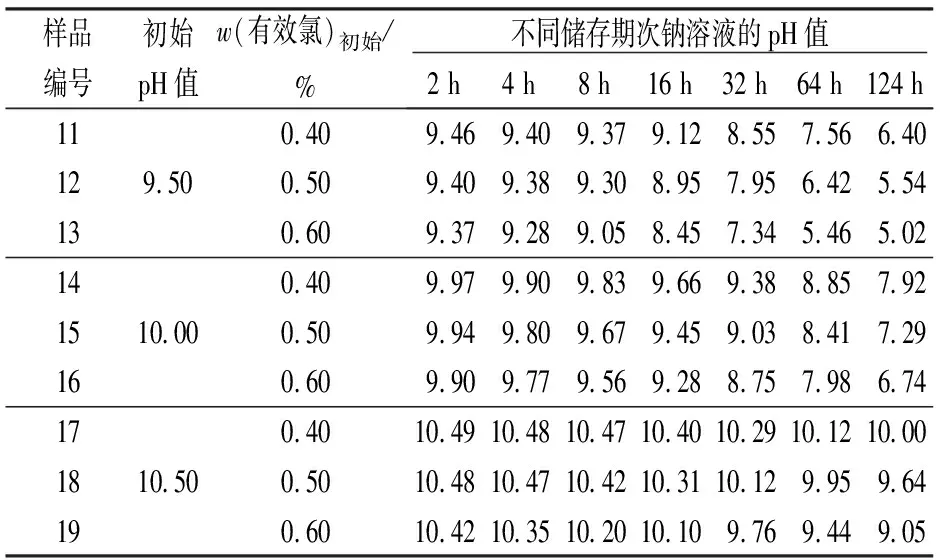

配制成的样品室温储存,测定pH值随时间的变化情况,数据见表6。

表6 一配次钠初始含量对储存期的影响Table 6 Effect of initial concentration in firstly prepared sodium hypochlorite solution on storage period of finished sodium hypochlorite solution

以表6数据作图,分析一配次钠的降解趋势,具体见图1。

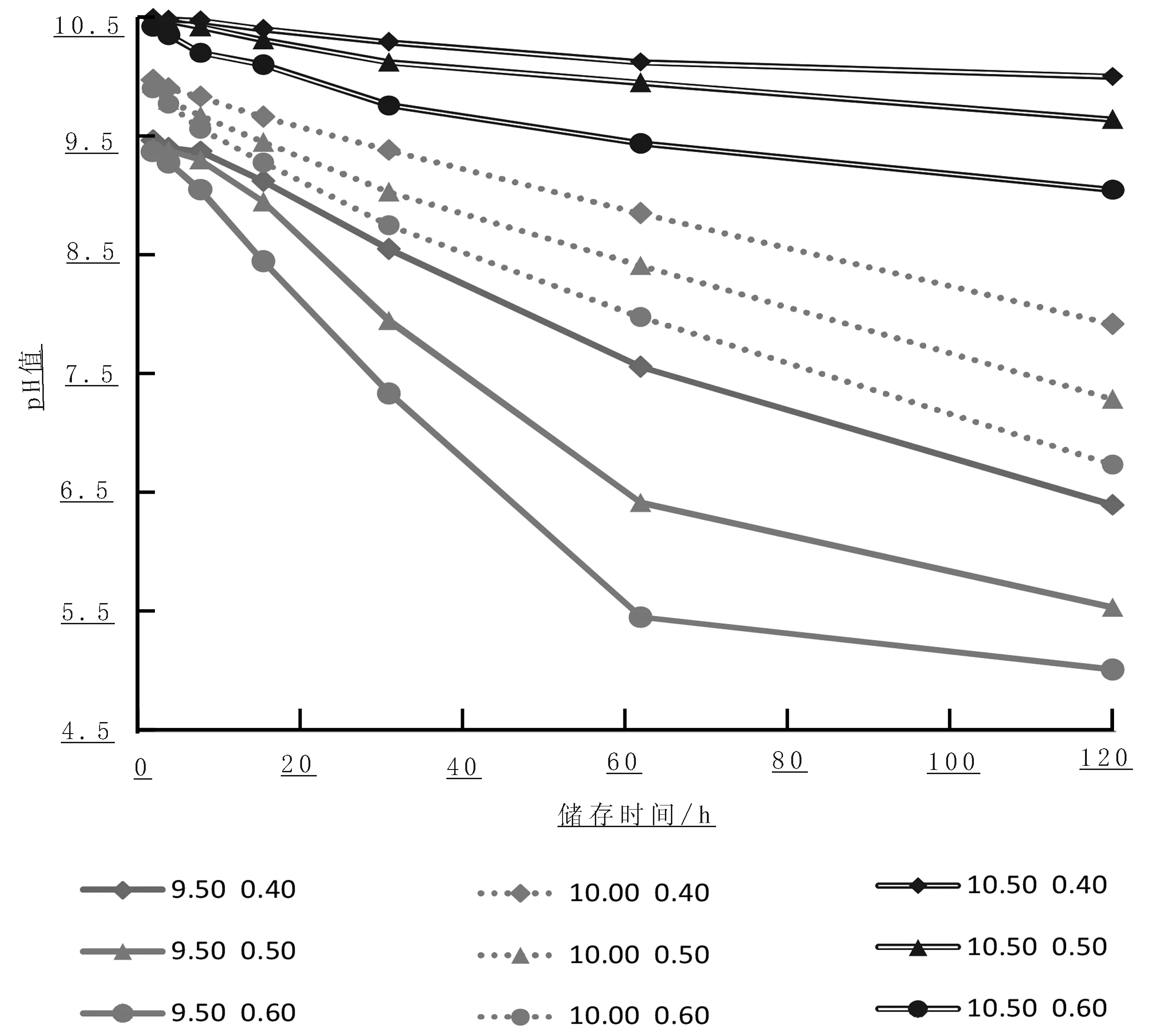

注:图例后第1个数值为初始pH值;第2个数值为初始有效氯质量分数。图1 一配次钠初始pH值对储存期的影响

由图1可以看出:pH值为9.50、有效氯质量分数为0.4%~0.6%的一配次钠储存期为1~2天;pH值为10.00,一配次钠储存期延长至5天;pH值为10.50,推算储存期在6~8天。

试验测定,当pH值<7时,2 h内有效氯质量分数降至0.1%以下,无法进行二次配制。

由于二次配制仍然采用废次钠,废次钠为弱酸性溶液,其pH值为6.00~6.50,因此,将一配次钠pH值<8.00作为储存期终点。

为保证生产平稳运行,可结合二配次钠稀释倍数和稀释用水的pH值及气温变化调节一配次钠的质量指标。

2.4 废次钠的NaOH溶液

废次钠所用的NaOH可以来自离子膜电解或其他中间产品,并且,为降低成本,常用工业水稀释。工业水中含有的Ca2+、Mg2+会产生不溶物,且废次钠循环吸收致使这些不溶物不易沉淀下来。在送往清净次钠配制储存后,由于稀释,浓度和密度降低,这些不溶物逐渐沉积至罐底,经文丘里混合时,可能堵塞喷口。

建议采用氯水、固碱蒸发冷凝液或工业纯水稀释NaOH(根据装置匹配和工业就近的原则,首选氯水稀释NaOH)。

3 应用情况

为减少废次钠的外运并降低生产成本,陕西金泰氯碱化工有限公司于2017年1月开展了利用氯气尾气生产浓次钠及浓次钠酸化用于乙炔清净的两项研究及技术改造。

通过工艺控制,浓次钠的质量基本稳定:有效氯质量分数可保持在10%,游离碱质量分数为0.5%~1.0%,乙炔清净次钠采用质量分数为31%的自产盐酸酸化稀释用水。

经过半年的运行,乙炔除硫磷效果与改造前相当,装置运行稳定,可消化废次钠15~20 t/d,按生产成本360元、售价200元计,消化废次钠20 t/d可增加效益:

20×(360-200)×330=1 056 000(元/a)≈

100万(元/a)。

4 结语

废次钠用于乙炔清净是降低生产成本、实现闭路循环的有效途径,其重点在于调整废次钠的游离碱含量,通过降低一配次钠的pH值,可以适当放宽废次钠的技术要求。

笔者建议废次钠的指标控制在有效氯质量分数为6%~7%,游离碱质量分数在0.5%~0.8%;一配次钠的质量指标控制在有效氯质量分数为0.4%~0.6%, pH值为9.5~10.5。