大跨度异形钢网架整体吊装施工技术

2018-03-06于洋

于洋

(东水西调建设局,辽宁 沈阳 112003)

1 工程概况

目前,国内地铁站工程大多设计为地上高架钢结构。整体结构为“站桥合一”框架结构。文中对轻轨车站网架结构进行初步设计:纵向12跨11×9.4+12.6=116 m,横向3跨2×18=36 m。首层为架空层,设置车站的出入口;二层为站厅层,三层为站台层。跨度为17.20 m,柱距为9.6 m、12.8 m,承重结构为两端铰支拱形钢架。

2 施工工艺

2.1 施工思路及程序

1)站房结构施工思路。站房结构屋盖的中间部分为管桁架结构,两侧、两端均为焊接球网架结构。管桁架采用2台50 t履带吊双机抬吊吊装,其拼装在高架层的楼面进行。14,17轴纵向桁架采用2台80 t履带吊双机抬吊,14,17轴外悬挑桁架采用1台50 t履带吊进行分段吊装。6~14轴、17~23轴为焊接球网架结构,采用50 t履带吊分块吊装方案。

2)站房结构施工流程。站房两端从外向内同时施工,采用80 t履带吊吊装钢柱,其中6,23轴钢柱分两段吊装,14轴~17轴钢柱分三段吊装;采用80 t履带吊双机抬吊,吊装14轴~17轴纵向轴线间分块单元;2台50 t履带吊装14轴~17轴间网架分块单元;6台吊机并排施工,分块吊装屋面单元;A区吊装完成,同时C区完成,最后完成中间B区屋盖吊装。

2.2 钢柱吊装方案研究

1)钢管柱安装思路。钢管柱吊装时,柱脚部分在基础位面采用塔吊或50 t汽车吊,第二段钢管柱采用80 t履带吊在站台层吊装,高架层以上的钢柱在高架层楼面上吊装,与屋盖网架连接的最高处钢管柱,吊装前需在现场焊接柱头部分,便于后续与桁架、网架的对接作业。

2)钢管柱吊装技术。预埋件施工:该工程预埋件主要为钢管混凝土柱底预埋件,柱底预埋件施工是该工程的重点。柱脚段为柱底基础至站台层1.4 m处,长4.0 m,重7.1 t。预埋件安装时首先根据原始轴线控制点、标高控制点进行现场加密措施,测量放线后进行地脚螺栓固定架的布设。在地脚螺栓安装完成后,随时进行校正偏差的检查。之后进行柱脚段钢柱的安装,该工程钢柱截面形式大部分为圆钢柱,采用汽车吊安装。

第一节钢柱吊装:复测预埋件后,按标高调整螺栓,将钢柱安装就位。钢柱吊点位置的设置主要考虑稳定性,并且要避免钢构件的变形,一般吊点位置设置在钢柱顶部,直接采用临时连接板。

上部钢柱吊装:上部钢柱吊装与第一节钢柱吊装的主要区别,在于柱脚连接固定方式的差别。上部钢柱吊装完成后要控制与第一段钢柱中心线的吻合情况,应整体考虑钢柱的垂直度,并随时进行校准、复核,以便进行下一段钢柱的吊装。

2.3 屋盖桁架吊装方案研究

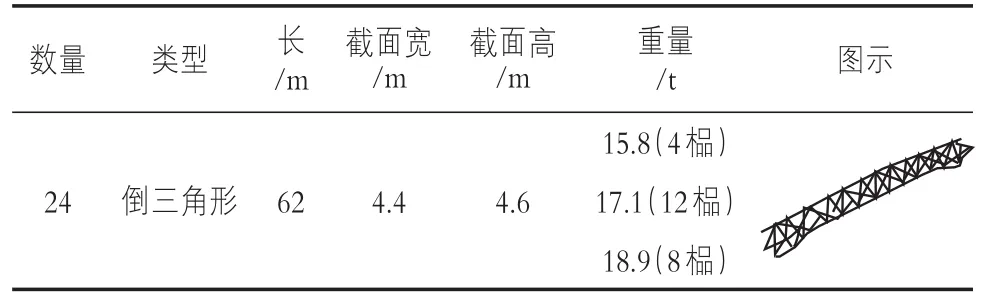

1)屋盖桁架施工参数,屋盖管桁架施工参数见表1。

表1 屋盖桁架参数

2)桁架现场拼装流程。现场拼装主要将运输至现场的散件拼装成为可吊装的单元。由于该工程屋面桁架构件均以散件形式发至现场,再进行现场拼装、焊接,导致工作量巨大。因此,现场的拼装进度、精确度均对整个工程能否顺利完工产生直接的影响。为此,在对桁架现场拼装技术进行详细分析后,确定拼装工序的关键点。

拼装胎具:拼装台架必须满足强度和稳定性要求。由于桁架截面尺寸大,需同时设置侧向支持以保证桁架稳定,相邻两组台架需用角钢连接以保证拼装的整体精度。

拼装顺序:拼装原则上按照由主管道腹杆的顺作进行,该工程中屋盖桁架节点支管繁杂,需根据结构受力特点、是否具有可操作性等。首先布设胎架,测量仪,按照下弦杆、上弦杆、腹杆的顺序定位中间部分及两侧,完成倒三角桁架的拼装。

3)双机抬吊技术。桁架最重为18.9 t,因此,选取2台50 t履带吊可满足吊装需要。高架层吊机行驶通道上铺设路基箱,下设置加密钢管支撑,履带吊分别站位于14轴、17轴内侧;桁架上弦予每台吊机设4个吊点;正式起吊前进行试吊确认协调性、安全性;正式起吊后,严格控制两台吊机的提升速度,尽量避免吊装过程的中断。

4)桁架对接技术。与柱头已安装结构对接是,通过连接耳板对桁架临时固定。

2.4屋盖焊接球网架分块吊装方案研究

站房屋盖钢结构除了中央区域采取管桁架结构外,其余均为焊接球网架结构。焊接球网架结构的安装采取分块吊装的方案。

网架结构共分为16个区域进行施工,其中,站房两端的WJ1,WJ2,WJ3,WJ4,WJ5,WJ6共6个区域,采用搭设满堂脚手架吊装网架的方式施工,站房两侧高架通廊WJ7~WJ16则采用分块累积提升方案施工。

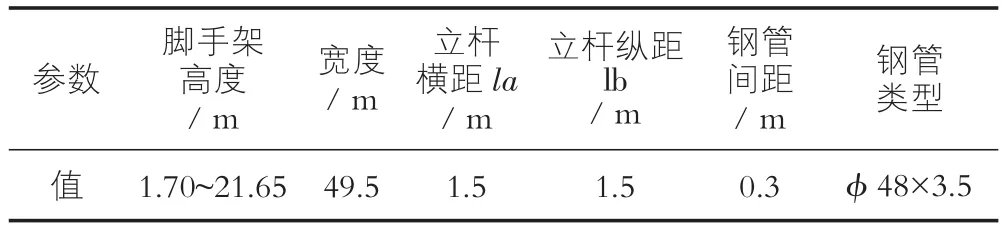

1)散拼脚手架吊装网架施工验算,脚手架设计基本参数见表2。

表2 脚手架设计基本参数表

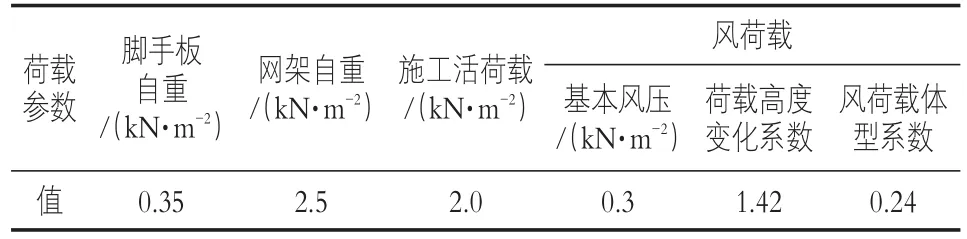

脚手架稳定性验算参数见表3。

表3 脚手架稳定性验算荷载计算参数表

纵向支撑钢管验算。脚手板及网架自重标准值:qGK=2.85×0.3=0.855 kN/m;活荷载为施工荷载标准值:qQK=2.0×0.3=0.6 kN/m。

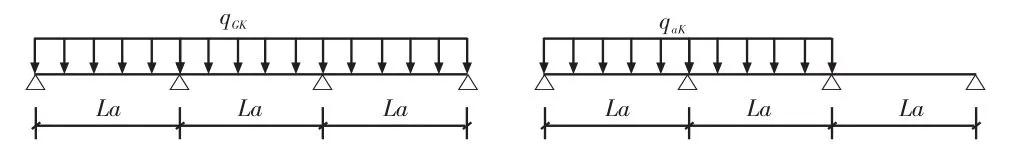

强度验算:纵向钢管最大弯矩计算简图见图3(均考虑最不利荷载布设情况)。

图2 最大弯矩计算简图

纵向钢管抗压强度按式(1)计算。

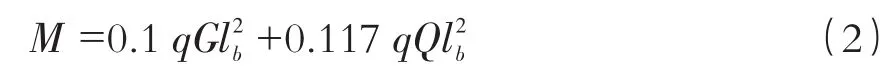

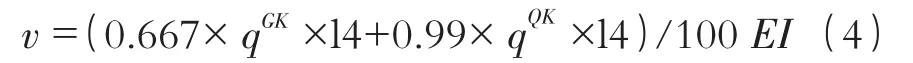

其中,M为最大弯矩,按式(2)计算。

W为抗弯截面系数,按式(3)计算。

均布荷载:qG=1.2qGK=1.026 kN/m;均布活载:qQ=1.4qQK=0.84 kN/m。

由此可得,最大弯矩M=0.452 kN·m;抗弯截面系数W=5.078×103mm3。

最终得到纵向钢管抗压强度σ=89 N/mm2<[f]=215 N/mm2,因此,纵向钢管的抗压强度满足设计要求。

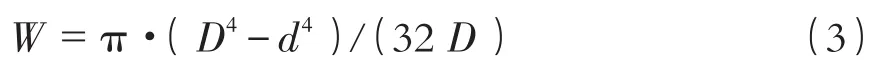

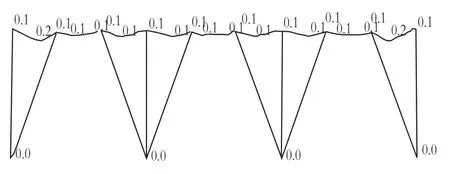

挠度验算:最大挠度计算时,按照三跨连续静荷载与活载布置最不利情况考虑。

图3 最大挠度计算简图

结构最大容许挠度[v]=1/150或10 mm。最大挠度计算按式(4)。

计算得到最大挠度值v=1.4 mm<[v],由此可知,纵向支撑钢管的最大挠度值满足设计要求。

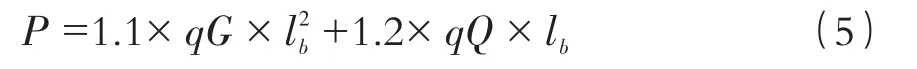

2)横向支撑钢管验算。横向支撑钢管按照集中荷载作用下三跨连续梁进行计算。集中荷载值取为脚手架操作平台底部纵向支撑钢管的最大传递力,按式(5)计算。

计算得到P=3.2 kN。

通过MIDAS Gen软件计算横向支撑钢管的弯矩、变形、斜撑内力。

图4 横向支撑钢管变形图

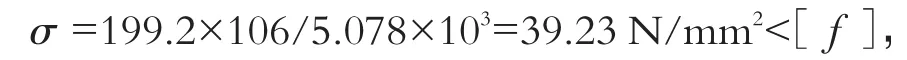

强度验算:根据式(1)并结合弯矩最大值M=199.2 N·m,计算得到:由此可得,横向钢管的抗压强度满足设计要求。

挠度验算:横向支撑钢管的最大挠度发生在边跨处。

υ=0.2 mm<[v],因此可以判定,横向支撑钢管的挠度值满足设计要求。

3)分块累积提升施工技术。工程屋面钢结构网架整体提升,包括A,B,C区部分屋面钢网架结构。

根据钢网架下部结构布置特点,将各提升区部分划分为3个提升单元,采用分块累积提升的安装方式,其中单元1为二级屋面,单元2,3为三级屋面。

提升单元1在提升位置下整体拼装完成后,在纵向14轴、17轴,横向Q轴、N轴处设置提升吊点,并利用结构钢管柱设置提升平台,即为上吊点;在提升平台上设置液压泵、液压提升器、传感器、钢绞线等液压提升系统后,在拼装完成后的网架提升单元与上吊点对应位置处,安装包临时球,即为下吊点;测试液压提升系统,采用分级加载进行预加载,直至网架结构脱离胎架并提升至一定高度,空中停留、静置4~12 h,检查作业流程是否正常,正常情况下可继续提升;单元1提升至指定高度后,暂停工作,在纵向6轴、23轴,横向Q轴、N轴处设置提升吊点,重复设置上吊点、下吊点的工作,提升单元2,3,并与单元1进行对接;将三单元整体提升至指定高度后,安装后装杆件,并逐级卸载提升系统,转移结构荷载至刚管柱;确保安全后,拆除提升系统等临时设施,完成A区网架的提升。

3 结语

通过对该工程主体钢结构的施工方案进行细致的研究,按照施工方式将其划分为3部分。中央桁架采用现场拼装,双机抬吊方案施工;站房两端焊接球网架结构采用满堂脚手架吊装施工,利用MIDAS软件对脚手架的搭设进行了模拟计算,证明了双机抬吊、满堂脚手架吊装、分块累积提升施工等技术对于此类钢结构施工的安全性,为类似结构确定施工方案提供可靠依据,对同类工程具有借鉴作用。

[1]张秀玉,等.整体滑移式脚手架架设高空大跨度钢网架施工技术[J].铁道标准设计,2010(7):124-127.

[2]杨国松,吴文平,等.成都双流国际机场T2航站楼钢结构滑移施工技术[J].施工技术,2014,42(20):54-57.

[3]窦勇芝,向宝城,韦福堂,等.大吨位钢结构模块整体提升及滑移安装关键设计和施工技术[J].预应力技术,2013,03.

[4]吴杏弟.大跨度管桁架结构累积滑移法安装关键技术及应用[D].中国建筑学会建筑施工分会、中国工程机械工业协会施工机械化分会2014年会论文集.2014,11.