5 mm厚6005A-T6铝合金双轴肩搅拌摩擦焊接头的组织及性能

2018-03-06,,,,,,

,,, , ,,

(1.中车南京浦镇车辆有限公司,南京 210031;2.中南大学轻合金研究院,长沙 410083;3.航天工程装备(苏州)有限公司,苏州 215100)

0 引 言

搅拌摩擦焊是一种固相焊接方法,通过旋转的轴肩和搅拌针与被焊金属之间的摩擦热及搅拌针的挤压、搅拌作用,使被焊金属发生塑性流动,从而形成牢固连接[1]。搅拌摩擦焊具有焊缝成形美观、综合力学性能良好、焊接变形小、绿色环保和无需添加焊材等优点,适用于焊接铝、镁、钛、铜等合金,因此在造船、航空航天及轨道交通等领域得到广泛的推广和应用[2]。

双轴肩搅拌摩擦焊是一种新型的搅拌摩擦焊接方式,该技术采用具有上下轴肩的自支撑搅拌工具,在焊接过程中上下轴肩与搅拌针共同旋转,与被焊材料相互作用而实现材料连接。这种自支撑搅拌工具的使用大大降低了焊接过程中的顶锻压力,提高了诸如曲线型、狭小空腔及筒体等复杂结构件的搅拌摩擦焊接的可操作性,同时节省了制造刚性装置的成本,并从根本上解决了未焊透或根部缺陷等问题[3]。基于上述优点,双轴肩搅拌摩擦焊在轨道交通等行业极具应用前景[4]。在双轴肩搅拌摩擦焊时,由于上下两个轴肩同时与被焊金属摩擦产热,因此在相同焊接参数下,其热输入较常规搅拌摩擦焊的大[5]。采用较低的旋转速度和较高的焊接速度可有效降低热输入。目前,对双轴肩搅拌摩擦焊接头的研究主要集中在显微组织、拉伸性能、显微硬度和弯曲性能方面[6-8],在疲劳性能方面的研究较少。而接头的疲劳性能研究具有重要工程意义[9-11],是综合力学性能评估不可或缺的一部分。

6005A-T6铝合金型材是轨道交通行业中车身、地板等结构常用的材料,目前针对该种材料的搅拌摩擦焊,尤其是双轴肩搅拌摩擦焊的研究较少,且未见在较低旋转速度下实现较高速度(>500 mm·min-1)焊接以及接头疲劳性能的研究报道。为此,作者对轨道车辆侧墙用5 mm厚6005A-T6铝合金型材在低旋转速度、高焊接速度下进行了双轴肩搅拌摩擦焊试验,研究了接头的显微组织、拉伸和疲劳性能,以期对双轴肩搅拌摩擦焊技术的工程应用提供指导。

1 试样制备与试验方法

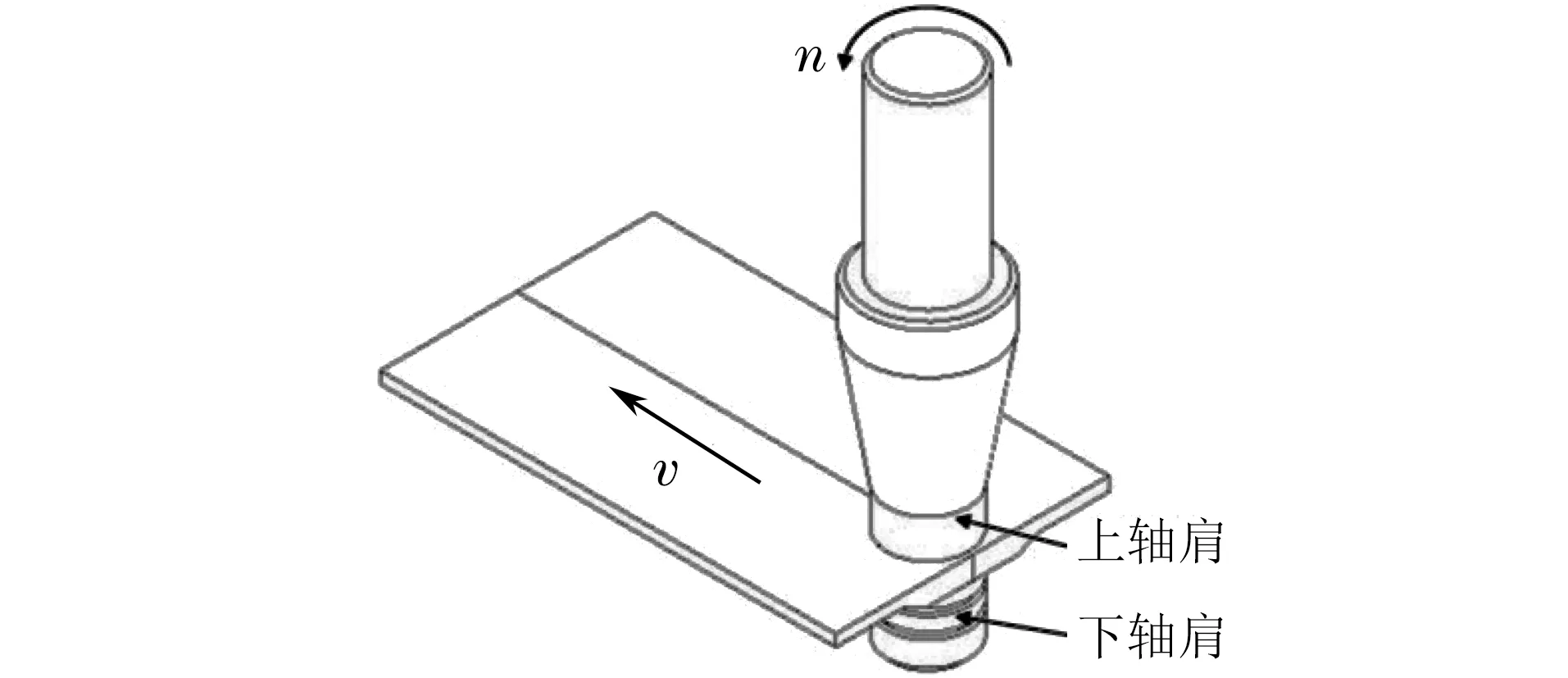

试验材料为6005A-T6铝合金板,尺寸为1 000 mm×300 mm×5 mm,其化学成分见表1,抗拉强度为285 MPa,伸长率为16%。采用航天工程装备(苏州)有限公司生产的二维搅拌摩擦焊设备,装配自主研制的搅拌工具进行双轴肩搅拌摩擦焊接,搅拌工具上下轴肩的直径均为18 mm,搅拌针直径为8 mm,针长4.75 mm。采用对接焊,焊接过程如图1所示。基于前期的工艺参数优化结果,确定焊接时的旋转速度n为400 r·min-1,焊接速度v为600 mm·min-1,在该参数下焊接后接头的抗拉强度较高。

表1 6005A-T6铝合金的化学成分(质量分数)Tab.1 Chemical composition of 6005A-T6 aluminum alloy (mass) %

图1 焊接过程示意Fig.1 Schematic of welding process

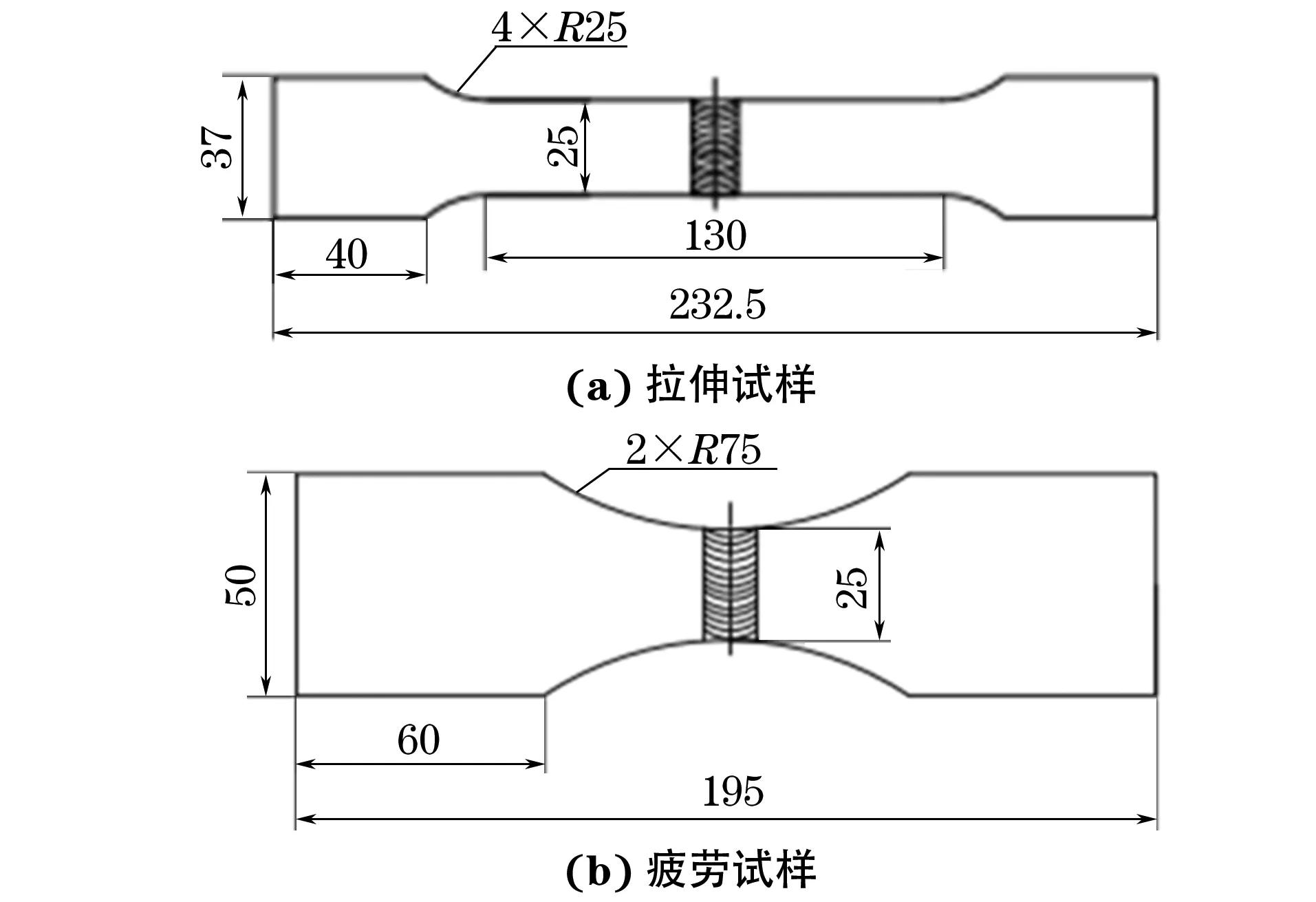

图2 拉伸和疲劳试样尺寸Fig.2 Dimensions of tensile (a) and fatigue (b) specimens

按照ISO 25239-4:2011,在焊接接头上以焊缝为中心、垂直于焊缝方向分别截取金相、拉伸和疲劳试样。金相试样尺寸为30 mm×20 mm×5 mm,经打磨、抛光,用Keller试剂(3 mL硝酸+6 mL盐酸+6 mL氢氟酸+150 mL蒸馏水)腐蚀后,根据ISO 17639:2013,在ZEISS Axio Lab A1型光学显微镜(OM)上观察显微组织。拉伸试样尺寸如图2(a)所示,按照ISO 4136:2011,在CMT5504-5105型电子万能试验机上进行拉伸试验,拉伸速度为3 mm·min-1。疲劳试样尺寸如图2(b)所示,按照ISO 1099:2006,在GPS100型高频疲劳试验机上进行疲劳试验,应力比为0.1,采用正弦加载方式,加载频率为100 Hz,分5个应力等级,应力幅分别为54.05,49.44,45.01,42.75,40.49 MPa,以循环106周次未引起断裂的最大应力作为试验合金的条件疲劳极限。根据ISO 9015-1:2001,用HVS-1000型数显显微硬度计测接头横截面硬度,以焊缝为中心向两侧每隔1 mm取点测试,载荷为2.94 N,保载时间为15 s。用JSM-7001F型扫描电子显微镜(SEM)及其附带的能谱仪(EDS)观察拉伸和疲劳断口形貌,分析断口成分。

2 试验结果与讨论

2.1 宏观形貌

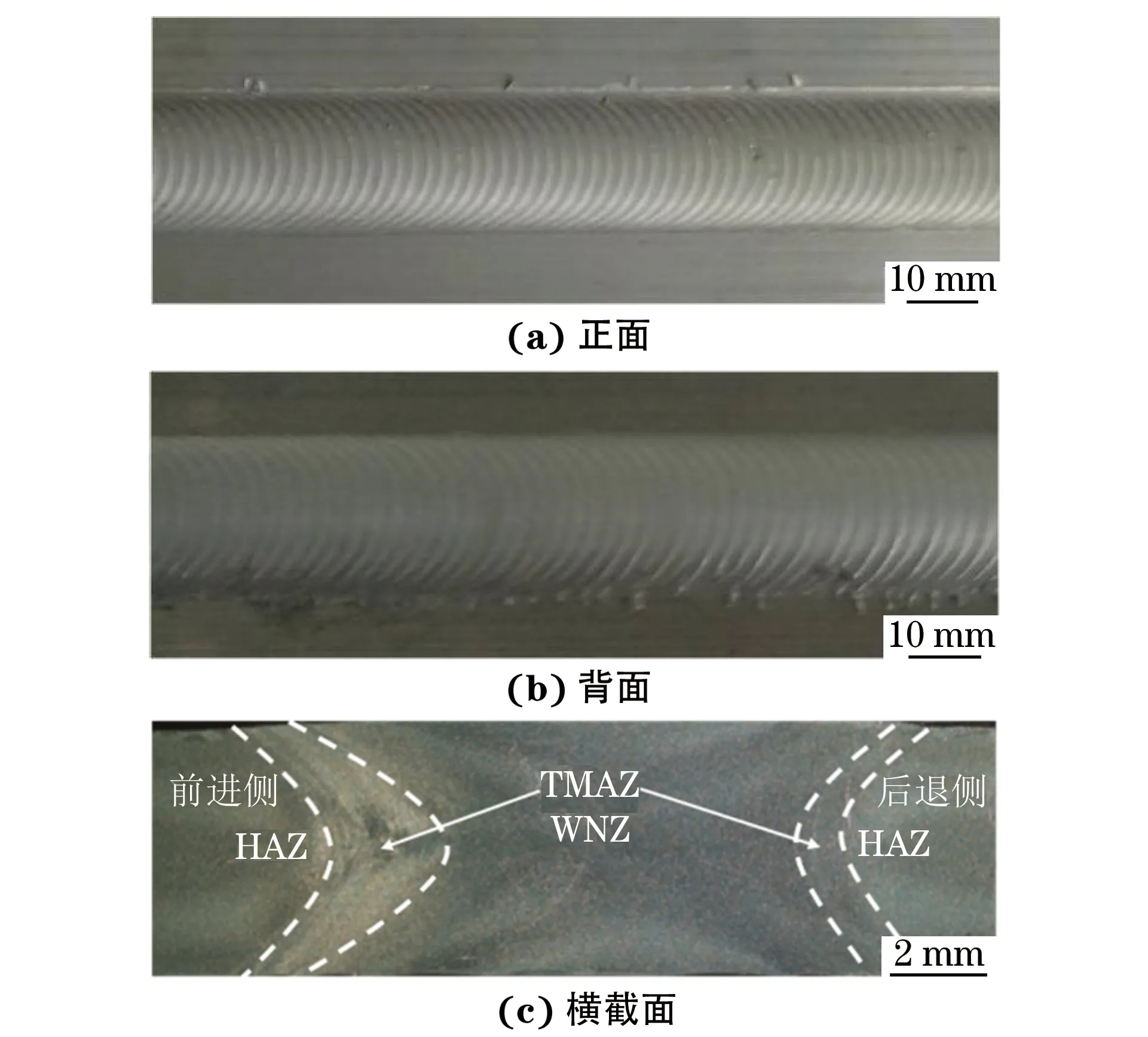

由图3可知:焊缝正面、背面成形美观,鱼鳞纹清晰可见,飞边较少,表面无沟槽等缺陷,焊缝中无隧道型孔洞等缺陷;接头由焊核区(WNZ)、热机影响区(TMAZ)、热影响区(HAZ)和母材(BM)组成。与常规搅拌摩擦焊接头不同,双轴肩搅拌摩擦焊接头呈“哑铃形”形貌,前进侧热机影响区和热影响区分界线明显,后退侧热机影响区和热影响区过渡较圆滑,分界线不明显,这是因为塑性流动的铝合金随搅拌针从前进侧向后退侧迁移,导致后退侧铝合金受到挤压,界面变得圆滑。

图3 焊缝表面及横截面形貌Fig.3 Surface and cross-section morphology of the weld: (a) front surface; (b) back surface and (c) cross-section

2.2 显微组织

由图4可见:焊核区由细小的等轴晶组成,同时存在大量细小、弥散分布的强化相,这是因为焊核区金属受到搅拌针的剧烈搅拌作用而发生塑性变形,同时在摩擦热的作用下发生再结晶;在热机影响区,由于受到搅拌针周围塑性铝合金的挤压剪切作用,晶粒发生扭曲,后退侧受到的挤压作用更大,晶粒扭曲得更为严重;热影响区距离焊核较远,只受到热循环的影响,因此这个区域的组织与母材的相似,但是晶粒尺寸大于母材的,前进侧和后退侧组织没有明显区别。

图4 焊接接头不同区域的显微组织Fig.4 Microstructures at different zones of the welded joint: (a) base metal; (b) weld nugget; (c,d) heat affected zone and thermo-mechanically affected zone at advancing side and (e,f) heat affected zone and thermo-mechanically affected zone at retreating side

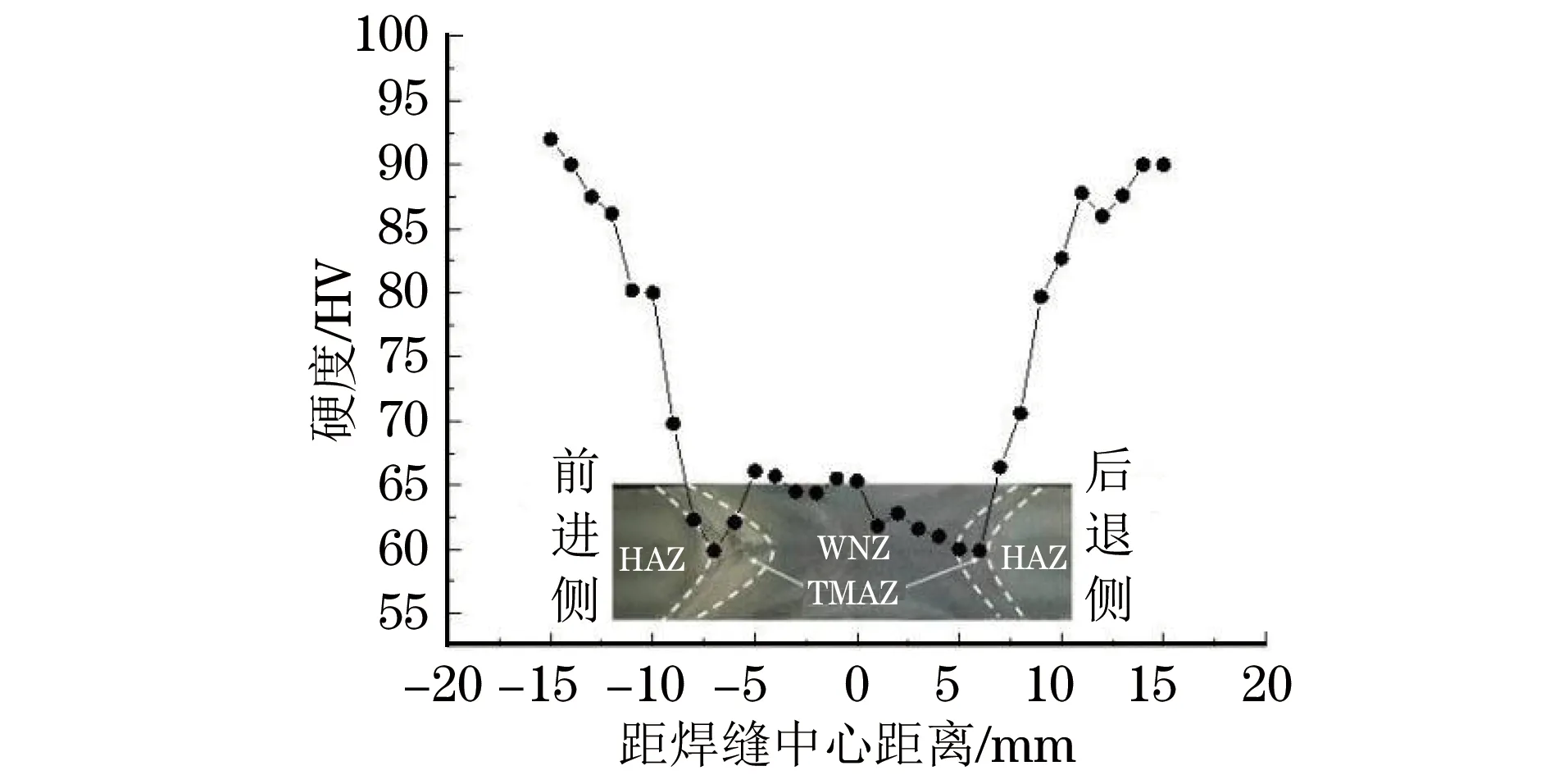

图5 焊接接头横截面显微硬度随距焊缝中心距离的变化曲线Fig.5 Curves of cross-sectional microhardness vs distance from weld center of the welded joint

2.3 显微硬度

由图5可见,接头横截面显微硬度呈“W”形分布,母材硬度最高,为93 HV,热影响区与热机影响区界面处硬度最低,为60 HV,焊核区硬度为65 HV。由于受到热循环的作用,热影响区强化相溶解、晶粒粗化,因此其硬度降低;且距焊缝中心越近,温度越高,硬度越小;硬度在热影响区和热机影响区界面处达到最低值。焊核区金属同时受到热循环和搅拌针的机械搅拌作用,虽然在热循环作用下强化相溶解会导致硬度降低,但是在机械搅拌作用下铝合金发生了动态再结晶,较小的晶粒起到了细晶强化作用,因此与热机影响区相比硬度又有所增大。

2.4 拉伸性能

拉伸试验结果表明:焊接接头的平均抗拉强度为205 MPa,接头系数达到71.9%;接头均在前进侧热机影响区和热影响区界面处发生断裂。热机影响区同时受到搅拌针的搅拌作用和热循环的影响,晶粒被拉长,发生严重变形;而热影响区受到热循环的作用,晶粒发生粗化:二者的组织在形态、大小等方面均存在很大差异。这种组织不均匀性导致应力集中,使得断裂易在热机影响区和热影响区界面处发生。前进侧热影响区和热机影响区组织差异较后退侧的大,因此其界面处是整个接头最为薄弱的区域。

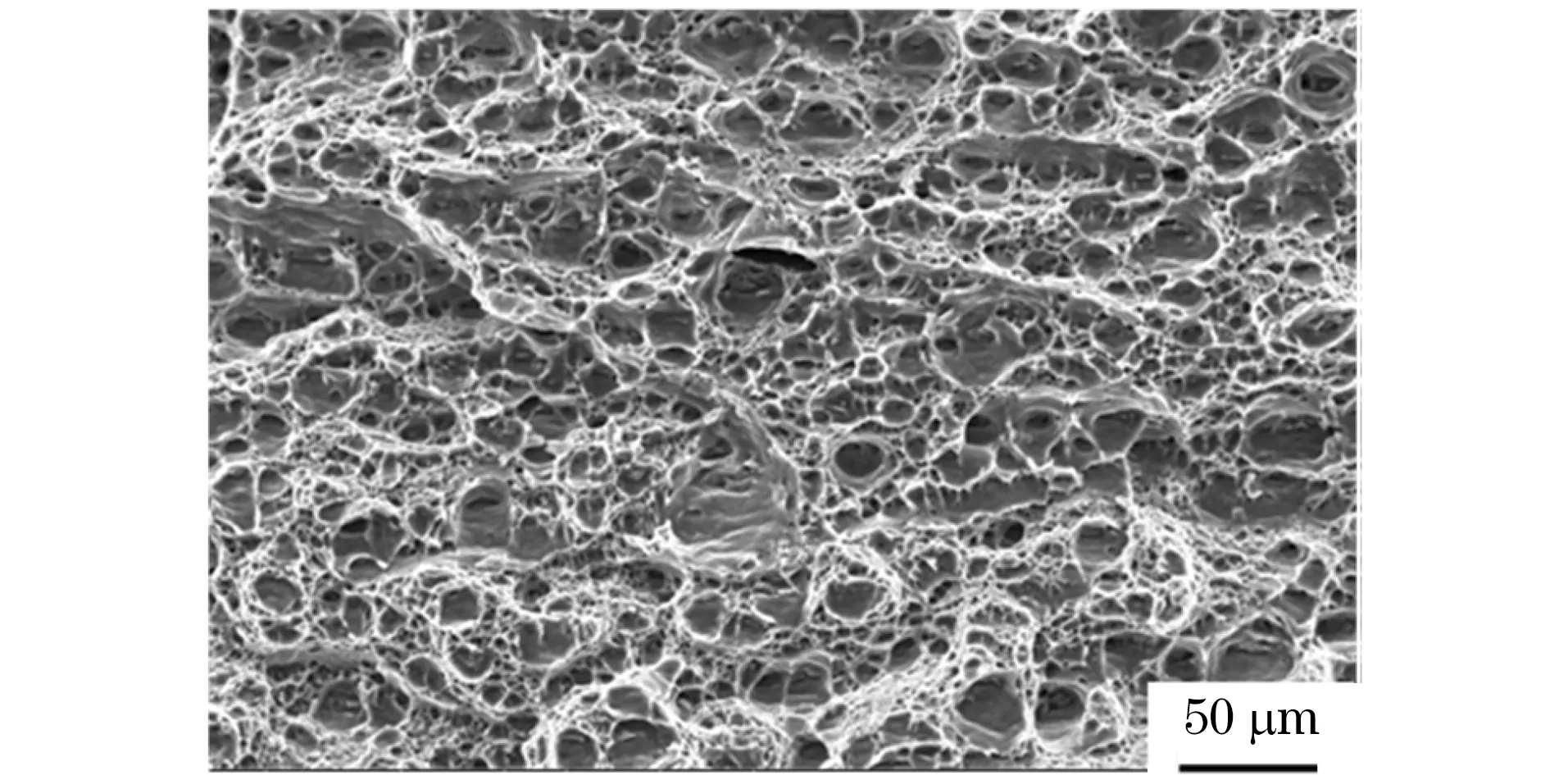

由图6可见:焊接接头拉伸断口中存在大量等轴状韧窝,为典型的韧性断裂;在断口中还可观察到析出相剥离后留下的细小光滑韧窝,存在沿晶断裂特征。

图6 焊接接头拉伸断口SEM形貌Fig.6 SEM micrograph of tensile fracture surface of the welded joint

2.5 疲劳性能

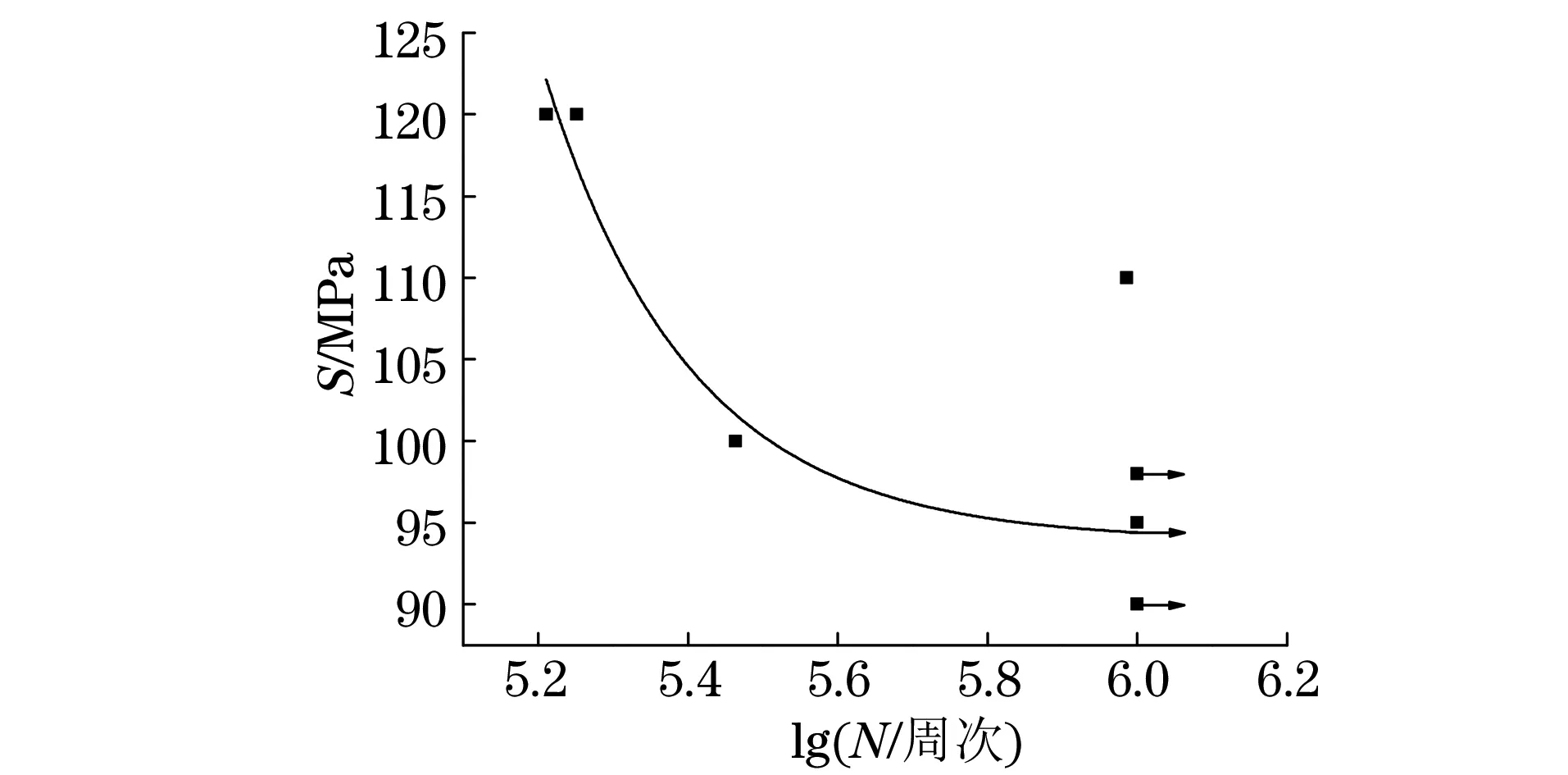

由图7可见,随着最大应力S的降低,焊接接头试样断裂时的循环次数N增大,接头的条件疲劳极限为96.6 MPa。

由图8可以看出,焊接接头疲劳断口上存在裂纹源、扩展区和瞬断区,裂纹源靠近上表面,扩展区呈现明显的疲劳条纹,瞬断区有大量韧窝。在疲劳载荷作用下,裂纹不断扩展使得接头实际承载面积减小,最终导致接头被瞬间拉断,韧窝的存在表明接头最终发生韧性断裂。由表2可知,裂纹源区位置1处含有质量分数为60.27%的碳元素、23.78%的铝元素和15.46%的氧元素,镁、硅含量较低,可见该处为氧化物夹杂。双轴肩搅拌摩擦焊时的热输入较大,导致铝合金表面发生氧化形成氧化物夹杂。

图7 焊接接头的S-N曲线Fig.7 S-N curve of the welded joint

图8 焊接接头疲劳断口SEM形貌Fig.8 SEM micrographs of fatigue fracture surface of the welded joint: (a) at low magnification and (b) at high magnification

表2 图8(b)中位置1的EDS分析结果(质量分数)Tab.2 EDS analysis results of position 1 shown in Fig.8(b) (mass) %

在疲劳载荷的作用下,氧化物夹杂处产生应力集中,形成微裂纹。

3 结 论

(1) 采用自主设计的双轴肩搅拌工具,在旋转速度400 r·min-1、焊接速度600 mm·min-1下对6005A-T6铝合金进行双轴肩搅拌摩擦对接焊,焊缝表面成形美观,飞边较少,无表面沟槽、内部孔洞等缺陷。

(2) 焊接接头由焊核区、热机影响区、热影响区及母材组成,呈“哑铃形”形貌,前进侧热影响区和热机影响区分界线明显,后退侧过渡较圆滑;接头横截面显微硬度以焊缝为中心呈“W”形分布,前进侧热机影响区和热影响区界面处的硬度最小,为60 HV。

(3) 焊接接头的抗拉强度达到205 MPa,接头系数为71.9%,拉伸断裂方式为韧性断裂,断裂位置位于前进侧热机影响区和热影响区界面处;接头的条件疲劳极限为96.6 MPa,裂纹源为靠近上表面的氧化物夹杂,疲劳断口瞬断区呈韧窝形貌。

[1] 王国庆,赵衍华.铝合金的搅拌摩擦焊接[M].北京: 中国宇航出版社,2010: 1-2.

[2] THOMAS W M,NICHOLAS E D.Friction stir welding for transportation industries [J].Materials and Design,1997,18(4/5/6): 269-273.

[3] 周利,刘朝磊,王计,等.双轴肩搅拌摩擦焊技术研究现状[J].焊接,2015(6): 14-18.

[4] 刘杰,邓钢,韩风武,等.双轴肩搅拌摩擦焊技术在铝合金车体制造中的应用发展[J].焊接,2015(1): 17-20.

[5] 张健,李光,李从卿,等.2219-T4铝合金双轴肩FSW与常规FSW接头性能对比研究[J].焊接,2008(11): 50-52.

[6] 林松,张坤,王卫兵,等.5 mm厚6082-T6铝合金双轴肩搅拌摩擦焊接头的组织与性能[J].机械工程材料,2017,41(8): 67-74.

[7] 侍光磊,张璟瑜,胡丰,等.6005A-T6铝合金型材双轴肩搅拌摩擦焊接头组织及力学性能[J].焊接,2017(8): 21-25.

[8] 苏斌,贺地求,杨坤玉,等.3 mm 6061铝合金板固定双轴肩搅拌摩擦焊接头的显微组织与拉伸性能[J].机械工程材料,2013,37(5): 59-61.

[9] 周才智,杨新岐,栾国红.搅拌摩擦焊接头疲劳行为研究现状[J].稀有金属材料与工程,2006,35(7):1172-1176.

[10] 刘艳,王淮,宫文彪,等.6005A合金搅拌摩擦焊接头疲劳性能的研究[J].长春工业大学学报,2009,30(1):12-17.

[11] 王希靖,张杰,牛勇,等.焊接速度对7050-T7451铝合金搅拌摩擦焊接头疲劳性能的影响[J].宇航材料工艺,2008,38(4):66-69.