张力腿平台张力腿焊接工艺

2018-03-06

(海洋石油工程(青岛)有限公司,山东 青岛 266520)

图1 第一代传统张力腿平台

0 引 言

张力腿作为张力腿平台(Tendon Leg Platform,TLP)[1-3]的系泊系统,在平台服役过程中,用于提供足够刚度,控制平台升沉、横摇及纵摇周期,保证平台在海洋环境中的生产操作需求及平台安全[4-5]。目前全球已交付的TLP共28座,其中传统张力腿平台(Conventional Tendon Leg Platform,C-TLP)13座。所有TLP的张力腿都是由为数不多的几个厂家建造,且主要集中在欧美国家,如美国的FRANK's International,Gulf Marine Fabricators及Kiewit Offshore Services等。张力腿焊接技术主要以单面焊为主。TLP已成为海洋工业深水采油平台的主要形式。

流花16-2/11-1 TLP为第一代传统型张力腿平台,如图1所示,其张力腿由顶部段、主体段及底部段组成,张力腿与船体、张力腿管段之间以及张力腿与桩基础之间通过连接器或焊接的形式连接。由于焊接是张力腿连接的主要形式,焊接质量是张力腿平台建造的关键点及重点。

1 焊接设计

张力腿的作用是把浮式平台拉紧并固定在海底的桩基础上,使平台在环境力作用下的运动控制在规定范围内。流花TLP 张力腿管段须用母材强度及韧性较高的材料。

1.1 母材化学成分及力学性能

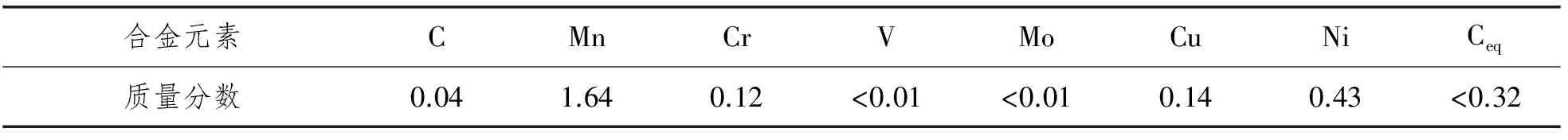

流花TLP项目张力腿管段的材质选用API 5L X70 PSL-2,供货状态为热机械控制工艺(Thermo Mechanical Control Process,TMCP)供货,制造标准为API 5L。该材料的化学成分及力学性能见表1和表2。

表1 试验用X70 PSL-2化学成分 %

表2 试验用X70 PSL-2力学性能参数

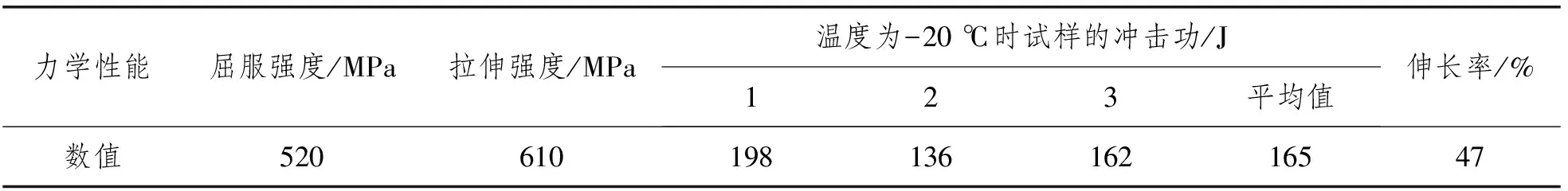

图2 坡口节点图

1.2 焊接方法及焊材的选择

根据张力腿环缝焊接的特点及要求,焊接方法选用半自动氩弧焊+机械埋弧焊的(TIP TIG)+机械埋弧焊(Submerge Arc Welding,SAW)复合工艺。其中,半自动氩弧焊选用林肯Pipeliner 80Ni1封底焊材,埋弧焊材选择瑞典伊萨OK Autrod 13.40焊丝,OK Flux 10.62焊剂。

1.3 坡口类型及焊前准备

张力腿管焊接接长主要是环缝焊接,综合项目规格书及国际标准的要求,制定了单V型 60°坡口,坡口间隙2~4 mm,钝边1~2 mm。焊接试验选取2段Ф762 mm×31.8 mm×200 mm的管材进行焊接试验,焊接位置半自动氩弧焊选取5G位置(圆管水平放置并固定,焊接时不转动),机械埋弧焊选取1G位置(圆管水平放置,焊接时不转动)。坡口形式如图2所示。焊接最小预热温度为50℃,最大层间温度不超过250℃。

1.4 工艺参数选择

按照美国国家标准钢结构焊接规范AWS D1.1/D1.1M并结合项目规格书执行,焊接工艺为TIP TIG+SAW,其中TIP TIG焊材采用的是林肯Pipeliner 80Ni1Ф1.0 mm焊丝,采用直流正接形式。封底焊时,焊接电流为100~140 A,焊接电压为9~11 V,保护气体为氩气,氩气纯度为99.99%,气体流速为15~20 L/min,焊接热输入不大于2.4 kJ/mm。为防止机械埋弧焊填充时烧穿焊道,继续用氩弧焊进行2~3层的填充,焊接电流较封底电流稍大为220 A左右,焊接电压为11~14 V左右,氩气保护气流速18~22 L/min,焊接热输入不大于2.0 kJ/mm。

机械埋弧焊填充时,采用直流反接形式,采用伊萨OK Autrod 13.40 Ф4.0 mm的埋弧实芯焊丝。焊接电流为500~550 A,焊接电压小于29~33 A,焊接热输入2.0 kJ/mm。采用机械埋弧焊进行盖面焊接时,仍采用直流反接形式,焊接电流较填充电流稍小为520 A左右,焊接电压为30 V左右,焊接热输入不大于1.7 kJ/mm。

为保证后续力学性能试验满足项目要求,焊接过程中焊接电压、焊接电流及焊工的技能水平都必须在正式试验开展前进行摸底培训,以保证焊接接头的综合性能要求。焊接完成后,为防止急冷,对焊道进行230℃、3 h的后热处理。

2 焊缝性能试验及结果分析

2.1 无损检测试验

所有焊接工序完成后,根据标准要求对焊缝接头进行外观检测及其他无损检测,如:表面磁粉探伤、内部超声波检测及射线探伤,以确保得到的焊缝无表面、近表面及内部缺陷。

2.2 拉伸性能试验

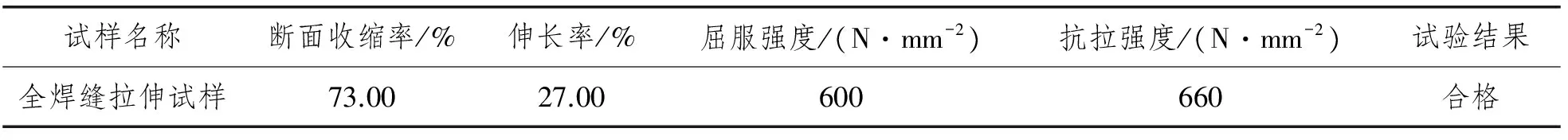

对焊接接头进行全焊缝拉伸及缩减断面拉伸试验,以此来检测焊材及焊接接头整体的抗拉性能。经过试验测定,结果全部合格,2个缩减断面拉伸试件全部断裂在母材,试件拉伸强度结果分别为583 MPa和579 MPa,均大于570 MPa。全焊缝拉伸试验结果见表3。

表3 全焊缝拉伸试验结果

2.3 弯曲性能试验

根据AWS D1.1/1.1M标准的要求,由焊接试验板切取4个试样进行侧弯试验,发现每个试样弯曲180°后表面无缺陷,弯曲试验结果合格。

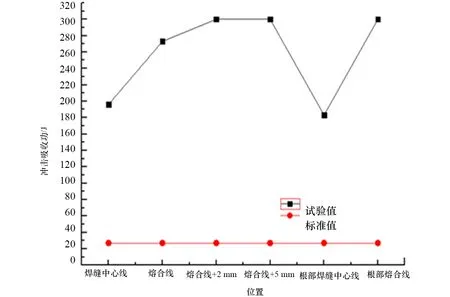

2.4 冲击性能试验

为检测焊缝的韧性等综合指标,对焊接试验板进行冲击试验。试样取样位置分别为:焊缝中心、熔合线、熔合线+2 mm、熔合线+5 mm、根部焊缝中心及根部熔合线。冲击试验的接受准则为所有试样冲击吸收功最小值不小于20 J,均值不小于27 J。冲击试验结果如图3所示,可以看出:所有试样的冲击值远大于接受值,最小个值出现在根部焊缝中心位置,冲击功为183 J,其次为焊缝中心位置,冲击功为196 J,表明焊缝根部位置为该接头相对薄弱的部位。

图3 冲击试验结果

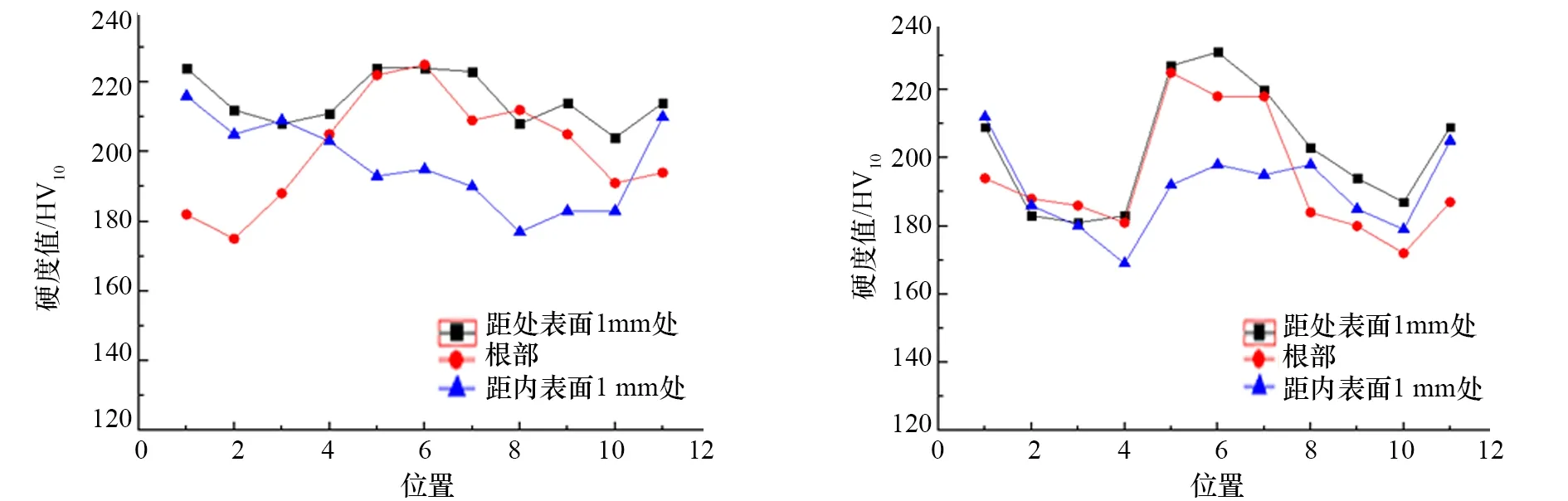

2.5 硬度试验

按照标准及规范要求,必须在焊接试验板上取2个试样进行硬度试验。试样1及试样2的硬度值为175HV10~231HV10,母材及焊缝金属硬度值相对较高,热影响区硬度值相对较低。试样1和试样2的试验结果如图5和图6所示。

图4 试样1试验结果 图5 试样2试验结果

2.6 裂纹尖端张开位移试验

按照BS 7448对焊接接头进行裂纹尖端张开位移(Crack Tip Opening Displacement,CTOD)试验。流花TLP对张力腿CTOD试验温度要求为0℃,合格标准为:单值≥0.35 mm,均值≥0.38 mm。本次所开发工艺焊缝及热影响区最低单值为0.925 mm,大于0.35 mm,最低均值为0.994 mm大于0.38 mm,均满足验收标准要求。

3 现场焊接质量控制

图6 焊接后的试件

3.1 焊前质量控制

焊前质量控制旨在检查焊工/焊接操作工、焊接设备、焊材、母材、焊接工艺规程及施焊工况是否合规。母材表面有水或者温度低于5 ℃时,不允许施焊,水源必须找到并去除。焊接区域下雨或者刮风不允许施焊,保护较好的情况除外。预热应贯穿整个厚度,预热范围为焊缝两侧至少25 mm。焊接之前,焊缝两侧至少25 mm范围内需用砂轮或钢丝刷清理干净,以防焊接过程中污染焊缝。焊前,须对施焊的焊工进行资质核对,以防无证作业。

3.2 焊中质量控制

焊接过程中的质量控制主要是通过对焊接参数的控制获得。焊接时,焊工必须严格按照焊接工艺规程的要求施焊,封底采用半自动TIP TIG焊接工艺,焊缝填充可以选择半自动TIP TIG或SAW焊接工艺,盖面焊道选择SAW焊接工艺。焊接后的试件如图6所示。

3.3 焊后质量控制

焊后质量控制主要是通过各种检验手段对焊缝质量进行检查,包括外观检测、无损检测及破坏性试验检测。外观检测和无损检测为非破坏性检测,是主要的检验方法。破坏性试验主要指力学性能试验,主要用于焊接工艺评定阶段对焊接接头力学性能的检测。对于该张力腿焊接接头,焊接检验方法有:外观检测、磁粉检测、荧光检测、超声波检测、相控阵检测及射线检测。

4 结论

本文结合张力腿平台张力腿焊接技术的要求和国内外厂家的调研交流选择焊材,以焊接试验的形式对焊材的力学性能进行研究,最终形成满足张力腿焊接要求的焊接工艺。通过试验研究,选择半自动TIP TIG焊接方法进行封底,焊接效率比国外主流的张力腿焊接工艺——手工氩弧焊封底、机械埋弧焊填充盖面提高1.3~1.5倍,形成了一套半自动氩弧焊+机械埋弧焊的焊接工艺,并对焊接接头的拉伸性能、弯曲性能、冲击性能、断裂韧性及硬度指标进行了试验验证,结果发现所有性能指标合格。

[1] 李润培,谢永和,舒志.深海平台技术的研究现状与发展趋势[J].中国海洋平台,2003,18(03):1-5

[2] 杨雄文,樊洪海.TLP平台结构型式及其总体性能分析[J].石油机械,2008,36(05):70.

[3] 鲍莹斌,舒志,李润培.中等水深轻型张力腿平台型式研究[J].海洋工程,2001,19(02):7-12.

[4] MARSHALL D.Deep Developments Taking Shape[J].Offshore Engineer,2003,04(02):1-5.

[5] 吴应湘,李华,曾晓辉,等.深海采油平台发展现状和设计中的关键问题[J].中国造船,2002,43(Z1):80-85.

[6] 董艳秋,胡志敏,张翼.张力腿平台及其基础设计[J].海洋工程,2000,18(04):63-68.

[7] Structural Welding Code-Steel:AWS D1.1/D1.1M.2010[S].2010.