特厚板坯连铸机辊系和轴承座水道锈垢分析及对策

2018-03-06樊星辰

樊星辰

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

0 前言

某厂的3号连铸机是由西门子奥钢联设计研发,作为世界上最厚的直弧型板坯连铸机之一,结晶器在线调宽、喷嘴3D自动调节、采用结晶器液面自动控制、扇形段远程自动辊缝调节、动态二冷配水以及动态轻压下等国际先进技术,充分实现高效、可靠生产高品质特厚板坯。其产品规格:厚度 250、300、350和 400 mm,宽度1600~2400 mm,年产量110万吨,主要品种为装甲舰艇板海洋平台及船用钢、军工板、高强度结构钢等特殊用途的产品[1]。

该特厚板坯连铸机扇形段辊系在线连续运行时间较长,平均过钢量超过100万吨。在对扇形段的关键部件下线维修进行解体检查时,发现轴承座水道和辊系水道均有不同程度的锈垢现象。轴承座水道的生锈腐蚀严重影响了对轴承的水冷效果,会导致轴承座局部漏水,甚至导致轴承由于过热、润滑不好而损坏[2];辊系水道结垢则导致辊系水冷效果严重减弱,严重影响辊系的有效使用寿命[3]。因此,有必要对辊子及轴承座水道锈垢进行分析和提出解决办法。

1 辊子及轴承座水道锈垢现象

为了更好的分析辊系及轴承座水道锈垢成因,对不同尺寸的辊系进行拆解和测量、对轴承座进行切割解体,并测量锈垢层的厚度。

(1)图1为φ270 mm辊系轴承座,段号B1-2/2,过钢量66万吨。其水路设计间隙4 mm,锈垢层厚度0.5 mm。锈垢仅存在于水路内圈,外圈无锈垢现场。

(2)图 2为 φ300 mm辊系轴承座,段号HS4,过钢量160万吨。其水路设计间隙5 mm,锈垢厚度0.8 mm。锈垢仅存在于水路内圈,外圈无锈垢现场。

(3)图3为φ270 mm辊系辊套,段号B3-6/1,过钢量100万吨。其水孔直径16 mm,锈垢厚度0.5 mm。

(4)图4为φ270 mm辊系心轴,段号B3-6/2,过钢量80万吨。其水孔直径φ16 mm,锈垢厚度0.5 mm

图1 φ270 mm辊系轴承座锈垢情况

图2 φ300 mm辊系轴承座锈垢情况

图3 φ270 mm辊系辊套锈垢情况图

图4 图1 φ270 mm辊系芯轴锈垢情况图

2 辊子及轴承座水道锈垢分析

2.1 材质分析

轴承座本体材质为Q345D,平均的氧化速度约为0.3~0.4 mm/年。轴承座蒙皮(水道外圈)材质为不锈钢,表面基本没有锈迹和水垢。辊套材质25CrMo、辊子芯轴材质为42CrMo,属耐热钢,其抗氧化性能一般,长期在水浸的环境中容易生锈。

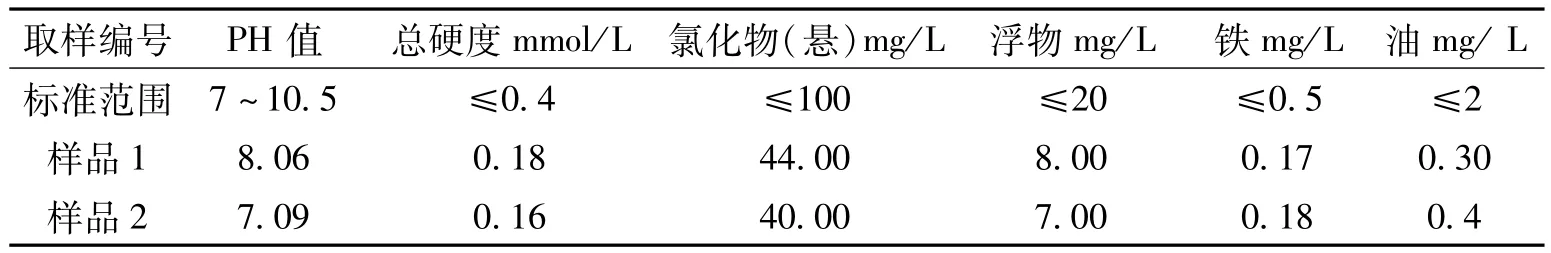

2.2 水质分析

表1为某厂3#连铸机设备内冷水水质报告,其中样品1取自设备水进水总管路,样品2取自设备水回水总管路。通过对水样的分析,可以看出设备机冷水水质无异常,满足工艺要求。

表1 设备内冷水水质报告

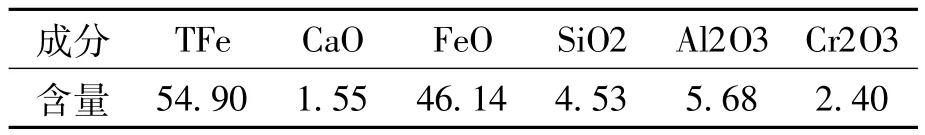

2.3 锈垢成分分析

表2为轴承座及辊系内锈垢成分分析报表,其中全铁含量占54.9%,远高于含量1.55%的CaO,说明锈垢成分主要为铁锈,水垢含量可忽略。锈垢成分分析与水质化验报告中水的总硬度值不高于0.4 mmol/L相吻合,即软水结垢量极低,基本可忽略。锈垢成分分析和轴承座蒙皮内侧无锈无垢情况吻合,蒙皮材质为不锈钢,长期经历机冷水冲刷后并无结垢现象。

表2 锈垢成分分析报表计

3 辊系及轴承座水道除锈垢对策

3.1 水冲洗辊系及轴承座

先对辊系进行冲洗,辊系清理后,安装在试水工装上,将辊子水循环的进、出口接专制的单管路法兰,使所需清洗的辊系成为独立的闭路循环系统,并要求清洗过程始终使设备清洗液为全满状态和无气堵现象。

先冲洗的目的是冲出所清洗的辊系中的杂质金属氧化物、疏松的污物及部分沉积物,并对临时管线的接点、法兰、等进行检查,出现问题可在加药前及时处理,为下道工序的酸洗除垢效率和质量做好准备工作。

3.2 辊系酸洗除锈垢

根据表2对锈垢成分的分析,可以发现,锈垢的主要成含 Fe2O3、CaCO3、MgCO3,可用一定配方的酸液进行除垢清洗,其反应方程式为:

酸洗是化学清洗中最重要的一步,它关系到结垢的效果。某厂整体清洗剂采用的是获得国家科委二等奖的LAN-826高精设备水系统缓蚀清剂,加4%~5%浓度的酸洗液进行循环清洗,进口端酸洗液浓度保持3.5%左右,在保持连续有足够的清洗能力的同时,避免洗液和水垢发生激烈反应产生过量气体混合物喷出,出口端酸洗液经过设备内的水垢反应消耗,每三十分钟分析化验,使清洗液的浓度控制在3.5%左右,当清洗液浓度在定时间内趋于稳定,最后消耗误差为0.5%时,即为清洗终点,这时对设备内清洗液进行置换排放,使PH值达到4~5左右的工艺要求,再进行酸碱中和处理处理,最后用“钝化预膜剂”进行钝化处理,来提辊系的的耐腐蚀性能。

将酸洗后的辊系拆解,车掉辊套端面焊接堵,检查辊系水路酸洗后的情况,测量辊套水孔直径,与设计值对比。

3.3 轴承座除锈垢垢

轴承座清洗方案与辊系清洗方案相同,工装依据轴承座图纸制作,检测原则与辊系检测相同。

4 效果分析

(1)通过酸洗除垢的方法清洗和轴承座,使得轴承破损报废大大降低,年均可降低55%。

(2)通过酸洗除垢的方法清洗扇形段辊系,扇形段辊系组装速度大大提高,并且是扇形段的在线使用寿命大大提高,为提高连铸机的作业率奠定了坚实的基础。

(3)酸洗后进行的预膜钝化处理,能极大的减缓水道的锈蚀结垢速度。

5 结语

通过分析连铸机辊系及轴承座水道形成锈垢的原因,并对锈垢、水质等进行分析,利用酸洗工艺可以极大的去除锈垢,除垢率达到原水垢覆盖面80%以上。进而降低轴承等备件费用,延迟扇形段在线使用寿命,该经验方法可供其他连铸机借鉴。

[1] Sascha Helmut Skrube,Paul Pennerstorfer,Josef Watzinger等.新型400 mm厚板坯连铸机的开发和应用[J].世界钢铁,2013,13(06):51-56.

[2] 冯李民.扇形段自由辊轴承失效分析与解决措施[J].机械工程师,2014(01):184-186.

[3] 吉文俊,尤红丽.改造辊子轴承冷却水管路及延长扇形段使用寿命[J].机械管理开发,2011(06):126-127.

[4] 杨国建.连铸扇形段长寿化研究及实践[J].冶金设备管理与维修,2017(06):38-48.

[5] 杨国建,赵雷.板坯连铸扇形段长寿化分析及实践[J].鞍钢技术,2017(02):50-54.

[6] 罗露.连铸机辊系水冷系统及干油润滑系统分析[J].重型机械,2010(s1):232-238.

[7] 旭东,景群社,李仲平.板坯连铸机1#冷却段辊系列失效形式分析及对策[J].重型机械,2011(02):31-33.

[8] 张志伟.连铸机干油智能润滑管道压力损耗分析[J].冶金设备管理与维修,2009,27(05):45-46.