高含硫气井井下安全阀失效的对策及现场实践

2018-03-06张俊良贾长青聂政远肖朝洪

张俊良 邵 勇 贾长青 聂政远 肖朝洪 兰 辉

(中国石油西南油气田公司国际合作事业部,四川 成都 610051)

0 引言

油气井生产过程中,为防止井喷、保证生产安全,一般在完井管柱上部位置安装井下安全阀,当井下流体、地面生产设施出现异常,可以通过地面控制装置迅速关闭生产管柱的生产通道,防止井内高压流体涌出地面[1]。某天然气项目的A井在准备打开井下安全阀,进行返排作业的过程中,遇到井下安全阀无法开启的情况,在实施强行开启、钢丝作业强行打开阀板等作业后,仍无法开启。通过分析该井的井史、历次作业等资料后,找到了引起该异常情况的具体原因,即天然气水合物生成的影响,于是针对性地采取降压等削减天然气水合物生成的措施,最终成功打开井下安全阀。

1 井下安全阀的结构和工作原理

1.1 井下安全阀的结构

井下安全阀在结构上分为活塞运动部分、动力弹簧部分、自平衡部分和阀板开关部分(图1)。

图1 井下安全阀结构示意图

活塞运动部分主要由活塞和液压控制管线组成,在液控压力的作用下推动中心管[2];动力弹簧部分主要包括弹簧和中心管,中心管预先压缩弹簧,使弹簧在安装后就有一定的预紧力,当弹簧压缩中心管时,中心管需要继续压缩弹簧;自平衡部分主要由钢球和自平衡本体组成,在阀板上下压力不相等的情况下可轻易实现阀板上下压力平衡的功能;阀板开关部分主要由阀板、橡胶密封件和阀座组成,是安全阀的核心组件。

1.2 井下安全阀的工作原理

井下安全阀的开启:当油气井进行正常生产时,地面的压力控制系统通过液控管线将压力传递给井下安全阀的活塞部分,活塞推动中心管,并继续压缩弹簧,随着液控管线内压力的升高,中心管先推开自平衡机构中的钢球,使阀板上下压力平衡,并最终推开阀板。地面液控压力系统保持在设定的压力下,让井下安全阀保持在开启的状态[3]。

最大保持开启压力:① 油管压力在0~27.58 MPa时,控制管线最大压力=安全阀额定工作压力+油管压力;② 油管压力在27.58 MPa以上时,控制管线最大压力=安全阀额定工作压力+27.58 MPa。

最小保持开启压力:控制管线最小压力=油管压力+开启压力。

推荐的保持开启压力:控制管线推荐压力=油管压力+开启压力+3.45 MPa。

井下安全阀的关闭:当井下流体的压力出现异常时,则需要在地面通过液压系统紧急切断液控管线内压力,在井下安全阀弹簧回复力的作用下,安全阀将紧急关闭阀板,切断生产通道,从而实现安全阀的防井喷功能[4]。

2 A井井下安全阀失效原因分析

A井是一口高含硫生产井,二次完井时,井下安全阀下至198 m处,在对该井进行返排作业时,对井下安全阀以上泄压至1.37 MPa,观察45 min后,井口油压并未上涨,对井下安全阀控制管线加压[5],发现井口油压仍未上涨,说明井下安全阀未开启。随即向井内泵注乙二醇加压,试图通过井下安全阀的自平衡孔,向井下安全阀阀板以下传递压力,借此来开启井下安全阀,但未获成功。

综合已有资料分析,井下安全阀可能存在以下问题:① 该井从二次完井到启动生产的时间间隔长达2年,存在井下安全阀以上井筒液体中的杂质在井下安全阀阀板位置形成堵塞,造成阀板无法打开;② 井下安全阀阀板以上有堵塞,造成井内压力无法传递,导致井下安全阀无法借助压差来开启;③ 井下安全阀机械故障,导致阀板无法被中心管推开;④ 井下安全阀控制管线某个位置有堵塞,造成控制管线压力未能传递给井下安全阀。

3 应对策略及现场实践

3.1 应对策略

针对以上可能存在的问题,制定了以下3套方案及最终补救方案重新打开井下安全阀:① 强行加压、打开阀板;② 强行加压、钢丝作业带工具冲击阀板。钢丝作业进行通井,以此来判断井下安全阀阀板以上的堵塞情况[6-8],尝试利用钢丝作业工具串的自身重量来压开阀板;③ 平衡孔泄压,解除冰堵;④ 如果是机械原因,则只能采用连续油管磨铣井下安全阀阀板,重新下入内径更小(58.75 mm)的钢丝回收式井下安全阀,但此作业风险很高,且会直接导致井口产能下降约40%。

3.2 现场实践

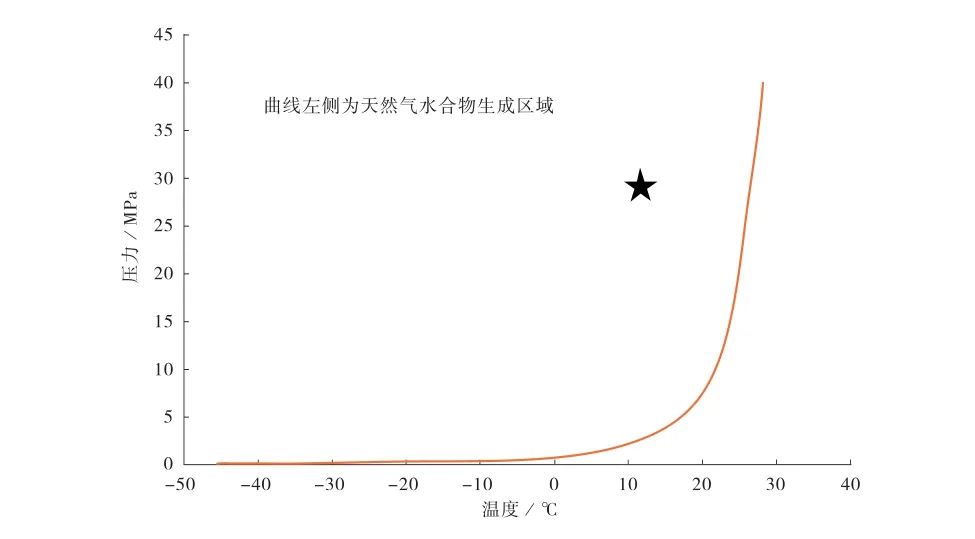

1)分两次向井筒内缓慢泵注乙二醇,井内压力分别上涨至34.48 MPa和44.82 MPa,井下安全阀仍未开启。通过查阅二次完井资料,发现完井时向井筒内替入了24.68 m3清水,天然气水合物生成曲线显示(图2),在压力为27.58 MPa,温度低于26°C时,有形成天然气水合物的可能。井下安全阀位置的压力为29.65 MPa,温度为17°C(图2中星标位置),因此怀疑井下安全阀阀板以上存在冰堵。

图2 天然气水合物生成曲线图

2)钢丝作业采用通径规进行通井,两次作业均通井至井下安全阀顶部的台阶面位置(191 m),且通井过程中均未发生阻、卡等情况,表明井下安全阀以上没有堵塞。接井下安全阀锁开捞筒入井,在油管压力保持在31.03 MPa的情况下,于192 m处探得井下安全阀阀板,对油管内加压至41.37 MPa,以55.17 MPa的控制管线压力活动井下安全阀,井下安全阀未能开启[9-10]。将自身重量为133.3 kg的钢丝作业工具串静置于井下安全阀阀板上3次,同时将油管压力加压至33.10 MPa,井下安全阀的控制管线压力加压至65.51 MPa,尝试利用工具串自身重量压开阀板,未获成功后,采用地面手动控制钢丝震击器进行震击,利用工具串重量震击阀板25次,油管压力始终保持在33.10 MPa,表明井下安全阀仍未能开启。钢丝作业下入带倾倒筒的工具串,在192 m处(井下安全阀阀板位置)向下震击3次,在接近井下安全阀阀板[11-13]以上位置倾倒85°C的乙二醇,尝试利用阀板的热传导来消除阀板以下的冰堵,未获成功。

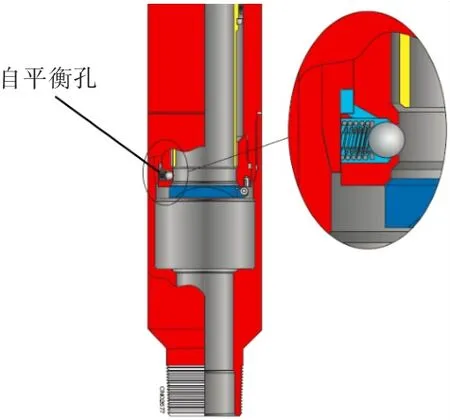

3)通过仔细分析井下安全阀结构及总结前两次施工作业的成败得失,结合前期“井口油压泄压至0 MPa后,在一段时间内仍会上涨”的现象,分析认为井下安全阀虽然未能打开,但阀板上下能够通过自平衡孔(图3)有一定程度的沟通。同时考虑水合物生成的必要条件为“高压、低温、液态水”,尝试通过自平衡孔不断泄压来降低已生成水合物的压力,以此来破坏水合物的形成条件,最终达到“先消除阀板以下天然气水合物,待阀板开启后再解决剩余天然气水合物”的目的。于是在井下安全阀保持开启压力的情况下,对阀板以上进行不断的井口泄压作业,经过连续13 d不间断的泄压作业,在发现井口油压上涨至30.34 MPa时,决定在井下安全阀关闭的情况下对油管实施加压作业,当压力上涨至31.72 MPa时,压力瞬间降为29.65 MPa,继续加压,仍保持不变,显示井下安全阀阀板已被推开,通过对油管泄压,井口油压保持不变,说明井下安全阀已经成功开启。后经井下安全阀完整性功能测试,显示该井下安全阀运行状态良好[14-15]。

图3 井下安全阀自平衡孔示意图

4 结论与认识

1)完井时替入井筒内的清水,在高压、低温的环境下形成天然气水合物,是导致井下安全阀无法正常开启的直接原因,在以后的完井作业中,应杜绝向井筒内替入清水。

2)A井从二次完井到启动生产的时间间隔长达2年,这2年时间中,仅活动过一次井下安全阀,未严格按照API标准(API-RP-14B)中“每6个月活动一次井下安全阀”的要求进行,导致未能及时发现井下安全阀的异常。应严格按照API标准,每6个月对井下安全阀进行一次功能测试。

3)对水合物形成的认识不够深刻,直到前两套方案失败后,才意识到可能是因为天然气水合物的原因导致井下安全阀无法开启。天然气水合物是采气过程中经常遇到的一个重要问题,高含硫气田的开采过程中,尤其应重视这个问题,因此应加强高含硫气井天然气水合物形成机理及防治的措施研究。

[1]时健,苏国丰,魏方勋,等.NE型油管回收式井下安全阀[J]. 油气田地面工程,2009,28(10):125-136.

[2]刘鹏,杜峰.井下安全阀的工作原理及技术分析[J].中国石油和化工标准与质量,2013,33(12):78-78.

[3]胡定清.井下安全阀[P].中国:CN2830637Y,2006.

[4]张梦婷,张勇.国外井下安全阀的技术现状[J].石油机械,2008,36(7):81-84.

[5]蔡涛,魏忠华,蔡秀玲.井下安全阀的技术分析[J].石油矿场机械,2003,32(6):93-94.

[6]宁世品,唐亮,罗煜恒,等.井下安全阀技术的发展与现状[J]. 新疆石油天然气,2009,5(3):83-86.

[7]李常友,孙宝全,董社霞,等.SC35-120A型井下安全阀的研制[J]. 石油机械,2005,33(1):43-44.

[8]周大伟,钟功祥,梁政.国内外井下安全阀的技术现状及发展趋势[J]. 石油矿场机械,2007,36(3):14-16.

[9]王涛,张冬梅,尚春民.井下安全阀液压控制试验系统的设计[J]. 液压与气动,2011(3):90-92.

[10]尚春民,吴迪,方波.井下安全阀综合试验系统泵阀柜的设计[J]. 产业与科技论坛,2011,10(20):56-57.

[11]黎伟,宋伟,李乃禾,等.滑套式井下安全阀设计及动态特性分析[J].中国安全生产科学技术,2017,13(2):159-163.

[12]李英松,董社霞,付强,等.井下安全阀启闭阀板流场及应力场有限元分析[J].钻采工艺,2017,40(1):61-64.

[13]孔学云,李宝龙,齐海涛,等.88.9 mm油管携带式井下安全阀研制[J]. 石油矿场机械,2016,45(9):49-52.

[14]贡雪冬.井下安全阀技术的应用探析[J].中国化工贸易,2013(5):121-122.

[15] Gary B,Hosli C,Luviano A,et al.Tubing Retrievable Surface Controlled Subsurface Safety Valve Floating Flapper Remediation[C].SPE/CoTA Coiled Tubing&Well Intervention Conference&Exhibition.Society of Petroleum Engineers,2014.