黄麻原纤非织造布增强PHBV复合材料工艺优化

2018-03-05王剑英奚柏君

王剑英,奚柏君

采用黄麻纤维制备的增强复合材料已在汽车、建筑等领域有了较为广泛的应用[1-6],为提升其复合材料的性能,通常会对黄麻纤维进行各种表面处理[7-12]。虽然处理后的黄麻纤维增强复合材料的相关性能有了一定提升,但其处理过程一方面会对环境造成污染,另一方面会增加企业生产成本。本文以未处理黄麻原纤维非织造布为增强材料来制备复合材料,通过正交设计试验对制备工艺进行优化,从而提升黄麻原麻纤维增强复合材料的力学性能。

1 试验部分

1.1 材料和仪器

材料:聚羟基丁酸戊酸共聚酯(PHBV)(宁波天安生物材料有限公司);黄麻原麻纤维(浙江双绿纺织有限公司)。

试验仪器:FA2104SN型电子天平(上海精密科学仪器有限公司);101-1型恒温干燥箱(上海东星建材有限公司);Instron-5566万能材料试验机(美国英斯特朗公司)。

1.2 黄麻原麻纤维针刺非织造布制备

黄麻原麻纤维针刺非织造布制备工艺流程:

黄麻原麻纤维→开松(WL-GK-1-60型开松机)→给棉(WL-J-500型给棉机)→梳理(WL-GS-A-600型梳理机)→铺网(WL-GP-C-700-800型铺网机)→进料(WL-800型进料机)→预针刺(WL-ZGS.Z-Y-800型预针刺机)→针刺(WL-ZGS.Z-Z-800型针刺机)→成卷(WL-800型成卷机)→黄麻原麻针刺非织造布。

1.3 黄麻原纤维非织造布/PHBV复合材料制备

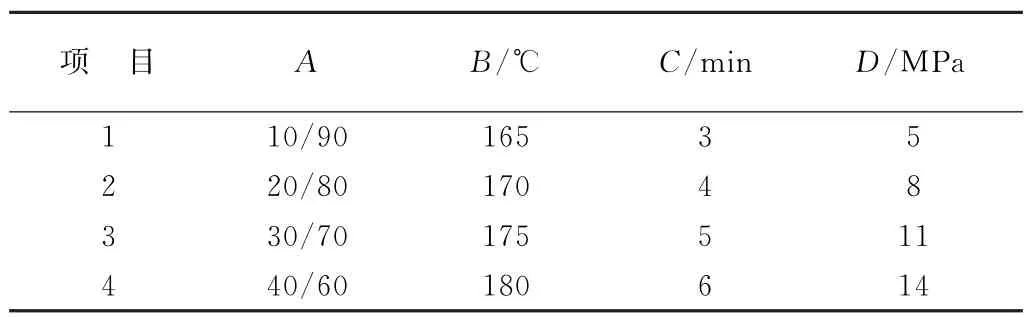

通过热压工艺(XLB-350*350*2型平板硫化机)将黄麻原麻纤维针刺非织造布与PHBV制备成复合材料,并选取黄麻原麻纤维针刺非织造布/PHBV配比(A)、热压温度(B)、热压时间(C)、热压压强(D)4个因素做正交试验,各实验水平如表1所示。

表1 正交实验四因素四水平表

1.4 测试方法

参照标准GB/T1447-2005《纤维增强塑料拉伸性能试验方法》,采用Instron-5566万能材料试验机测试黄麻增强PHBV复合材料的拉伸性能,测试隔距50 mm,拉伸速度10 mm/min[13]。

2 结果与讨论

通过正交试验制备的黄麻原纤针刺非织造布/PHBV复合材料的拉伸强度测试值,如表2所示。

在热压压强11 MPa,热压时间5 min,热压温度175℃工艺条件下,通过热压工艺压制纯PHBV板材一块,并测试出其拉伸断裂强度为18.915 MPa,以此为对比样进行试验分析。

将纯PHBV板材的拉伸断裂强度与表2中各实验方案下的复合材料的拉伸断裂强度对比,可看出除了实验方案A1B1C1D1复合材料的拉伸断裂强度略低外,其他实验方案下制备的复合材料的拉伸断裂强度均高于PHBV板材的拉伸断裂强度,且其超出水平在26.26%~222.5%不等。这表明将黄麻原麻纤维针刺非织造布作为增强材料加入到PHBV中,并通过热压工艺压制成复合材料后,其拉伸断裂强度的增强效果是比较明显的。

从表2中4因素的极差值可知,影响黄麻原麻纤维针刺非织造布增强PHBV复合材料的拉伸断裂强度的主次顺序为:黄麻原麻纤维针刺非织造布/PHBV配比是主因,其次是热压压强、热压时间、热压温度,即A→D→C→B。

由表2中各因素的均值可知,对复合材料的拉伸断裂强度供献,黄麻原麻纤维针刺非织造布/PHBV配比水平4最好。热压温度水平1最好,热压时间水平2最好,热压压强水平4最好,因此其最优组合工艺为A4B1C2D4,即黄麻原麻纤维针刺非织造布/PHBV配比40/60,热压温度165℃,热压时间4 min,热压压强14 MPa。

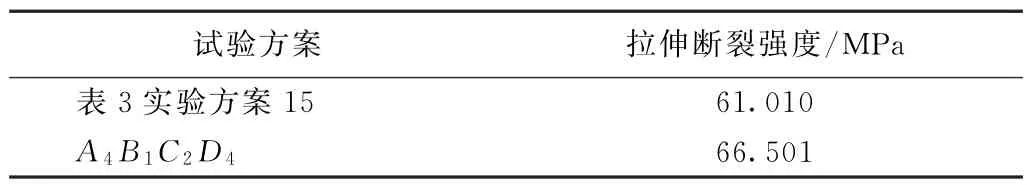

为验证最优工艺下的黄麻原麻纤维针刺非织造布增强复合材料的拉伸强度是否最优,采用上述最优工艺方案来制备黄麻原麻纤维针刺非织造布增强PHBV复合材料,并测试其拉伸断裂强度,结果见表3。

表3 最优化方案验证结果

从表3可知,在最优工艺组合下制备的复合材料的拉伸断裂强度要高于正交设计试验中最好方案下的复合材料的拉伸断裂强度。为对比分析最优工艺下纯PHBV板材的拉伸强度,在方案A4B2C3D3下制备了纯PHBV板材,并测得其拉伸断裂强度为17.269 MPa;这与方案A4B1C2D4工艺条件下制备的黄麻原麻纤维针刺非织造布增强PHBV复合材料相比,后者的拉伸断裂强度要高出285.09%。

3 结语

(1)在PHBV中加入黄麻原麻纤维针刺非织造布增强材料能够明显改善其力学性能,对复合材料拉伸断裂强度影响最大的工艺因素是黄麻原麻纤维针刺非织造布/PHBV配比,其余工艺因素的影响较小。

(2)由正交试验得到的复合材料最佳生产工艺为黄麻原麻纤维针刺非织造布/PHBV配比40/60,热压温度165℃,热压时间4 min,热压压强14 MPa;在此工艺下制备的黄麻原麻纤维针刺非织造布增强PHBV复合材料的拉伸断裂强度可达到66.501 MPa。

[1] 钱叶琳,王 洁,吕卫柯,等.黄麻纤维加筋土的强度特性及增强机理研究[J].河北工程大学学报(自然科学版),2016,(2):19-24.

[2] 张广泰,陈 浩,郭 锐,等.纤维混凝土高温性能及作用机理研究综述[J].混凝土与水泥制品,2016,(1):62-68.

[3] 李起振.天然植物纤维增强塑料在汽车上的应用与研究[J].橡塑技术与装备,2016,(4):59-60.

[4] 斯泽泽,曹积微,盛清泉,等.可生物降解木塑复合材料的国内外研究进展[J].安徽农业科学,2016,(2):101-103.

[5] 刘 诚,范 豪,花 军,等.铺层取向角度对黄麻纤维复合材料性能的影响[J].东北林业大学学报,2016,(2):52-55,79.

[6] 张永春,董艳杰,陈碧风,等.黄麻纤维接枝聚醚增强UP复合材料研究[J].工程塑料应用,2016,(2):46-50.

[7] 杨 彬,王剑英,奚柏君.制备工艺对黄麻纤维针刺非织造布增强PHBV复合材料力学性能的影响[J].上海纺织科技,2015,(11):14-15,48.

[8] 袁 毅.纤维增强聚合物复合材料界面结构的研究进展[J].合成材料老化与应用,2016,(1):91-94.

[9] 郭 亚,孙晓婷.黄麻纤维的性能及应用[J].成都纺织高等专科学校学报,2016,(2):178-181.

[10]仇 何,黄婷婷,颜婷婷,等.黄麻纤维在水泥基复合材料中分散性的研究[J].南通大学学报(自然科学版),2016,(2):16-20.

[11]杨 卓.纤维表面处理对苎麻增强聚丙烯复合材料界面性能及老化性能的影响[D].上海:东华大学,2016.

[12]胡秀东,贾瑞婷,王春红.黄麻、洋麻纤维性能研究[J].中国纤检,2015,(3):86-88.

[13]陈 超,于永玲,吕丽华,等.黄麻毡/PP膜复合汽车内饰材料的制备及工艺优化[J].大连工业大学学报,2011,30(4):303-305.