水轮机过流部件热喷涂技术应用

2018-03-05李国晓张云根韦世丹

李国晓,齐 波,张云根,韦世丹

(1.广东水利电力职业技术学院,广东 广州 510635;2.四川松林河流域开发有限公司,四川 石棉 625400;3.福建水利电力职业技术学院,福建 永安 366000)

1 电站简介

洪一水电站位于四川省雅安市石棉县与甘孜州九龙县交界的松林河次源——洪坝河上,电站装有2台单机容量40 MW的混流式水轮发电机组。机组额定转速600 r/min,设计水头312 m。电站1、2号机分别于2009年5月投入商业运行。电站所处的洪坝河流域汛期水质极差,过机水流中泥沙及硬质颗粒含量高,据实测资料统计,多年平均悬移质输沙量142万t,悬移质最大粒径1.73 mm,中数粒径0.057 mm,平均粒径0.254 mm,莫氏硬度大于5的矿物有石英、长石、硅质岩屑等;洪一坝址处推移质输沙量为5.5万t,推悬比为10%,中数粒径70 mm,平均粒径为105 mm。多年平均含沙量0.831 kg/m3,汛期平均砂量为1.28 kg/m3。

2 洪一水电站水轮机实际运行状况及存在的问题

洪一水电站为径流式电站,河水中硬质颗粒含量较高,特别是汛期,河道水质极差,这对水轮机运行工况,特别是过流部件的影响十分严重。洪一电站水轮机额定水头为312 m,额定转速600 r/min,为高水头、高转速机组,过机水流泥沙及硬质颗粒含量高对过流部件影响更为显著,造成水轮机过流部件磨损十分严重,并最终影响到电站的安全及经济运行。其主要表现有以下几个方面:

(1)水轮机长期运行后,过流部件严重磨损造成转轮与顶盖密封环配合间隙增加,密封效果变差,导致水轮机顶盖压力不断增加。顶盖压力升高并长期保持在较高压力下工作,不仅会引起顶盖本体、连接螺栓、顶盖排水管等部件长期受到高强度压力影响,甚至会造成顶盖螺栓疲劳断裂等水轮机严重安全事故,而且较高的压力也会导致水轮机运行过程中主轴密封漏水量增加,电站水能利用率下降,机组效率降低,电站发电效益减少。过大的漏水量也会增大电站渗漏排水系统排水压力,对电站安全运行也会造成很大的影响。

(2)水轮机过流部件磨损严重,工况恶化,导致机组A修周期缩短。目前洪一电站机组实际A修周期为2年一次,远低于规程建议的4~6年A修周期。机组A修时水轮机过流部件需返厂修复,过流部件修复费用约35万/次,A修施工及材料费用约80万/次,合计A修总费用约115万/次,直接导致电站生产经营成本增加。机组A修时,电站一台机组运行,无备用机组,也降低了电站运行安全性。

(3)水轮机转轮叶片在长期磨损后,叶片出水边持续变薄,由于叶片加工需由数控车床进行精加工,常规补焊、打磨的修复方法无法保证叶片型线修复及加工质量,这会导致水轮机运行工况持续恶化,机组出力受影响。经过数个A修周期后,叶片(特别是出水边)磨损严重无法修复后须重新加工制作转轮,成本高昂。

3 洪一水电站过流部件修复改造的必要性

洪一电站水轮机实际运行过程中一直存在运行工况不断恶化,顶盖压力长期维持较高水压,这对机组安全稳定运行造成较大影响,也降低了电站运行安全性。机组A修及过流部件返厂修复频繁也直接增加了公司生产运营成本。这些问题已成为了电站运营中的安全瓶颈。根据以上分析,探索采用新技术、新工艺对过流部件进行修复处理已是十分必要和紧迫的工作。

4 改造方案确定

4.1 方案设计

在选择表面修复工艺时,既要考虑工艺的可行性,又要考虑损坏的原因,过机泥沙的成分,科学地选用材质进行表面修复。针对洪一电站水轮机实际运行情况,过流部件损伤主要以磨损为主,气蚀问题并不严重,因此我们选用耐磨蚀的热喷涂技术进行过流部件修复。

热喷涂技术是把喷涂材料以粉末状态注入高速喷射燃烧的火焰中,其喷射速度超过2 000 m/s以上,燃烧温度适中(≤3 000℃)。高速燃气一方面使粉末材料的颗粒达到熔融或塑性状态,最大限度保留材料的耐磨性,另一方面又使粉末材料的颗粒加速运动,将熔融或塑性状态的粉末材料紧密均匀地附着在被喷涂物体的表面上,与基材物理结合在一起,涂层孔隙率可达到1%,而基材温度低于150℃,不发生任何变形,从而形成少孔隙、低氧化、高粘合力、低残余应力的高质量涂层。喷涂材料采用的是适用于水轮机过流表面抗泥沙磨损的专用材料,主要成分为碳化钨,所用材料的结合强度大于70 MPa,表面硬度大于1 100 Hv,表面抗磨能力比0Cr13Ni4Mo高70倍以上,其抗气蚀能力为0Cr13Ni4Mo的1.55倍。热喷涂技术可有效解决水轮机过流部件磨损严重问题。

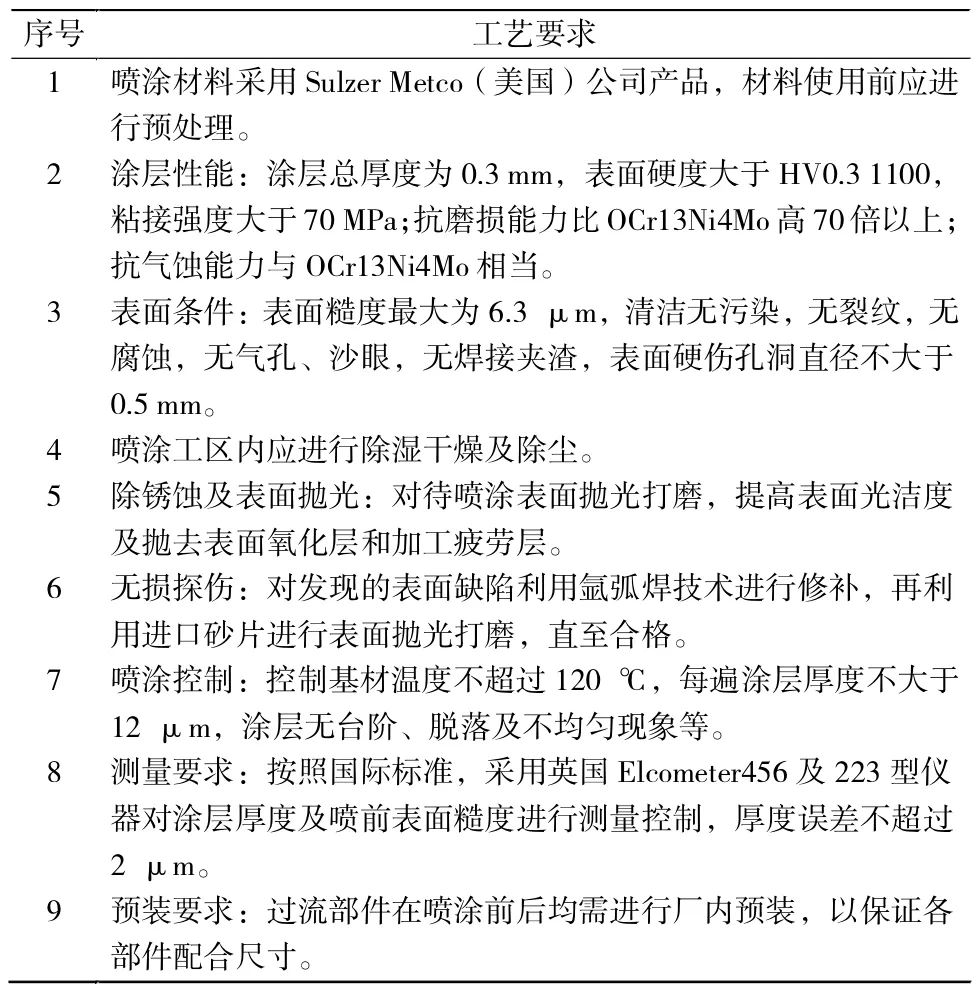

为保证水轮机过流部件修复达到预期的效果,对过流部件的热喷涂工艺做了详细的要求(表1)。

表1 洪一水电站水轮机过流部件热喷涂工艺要求

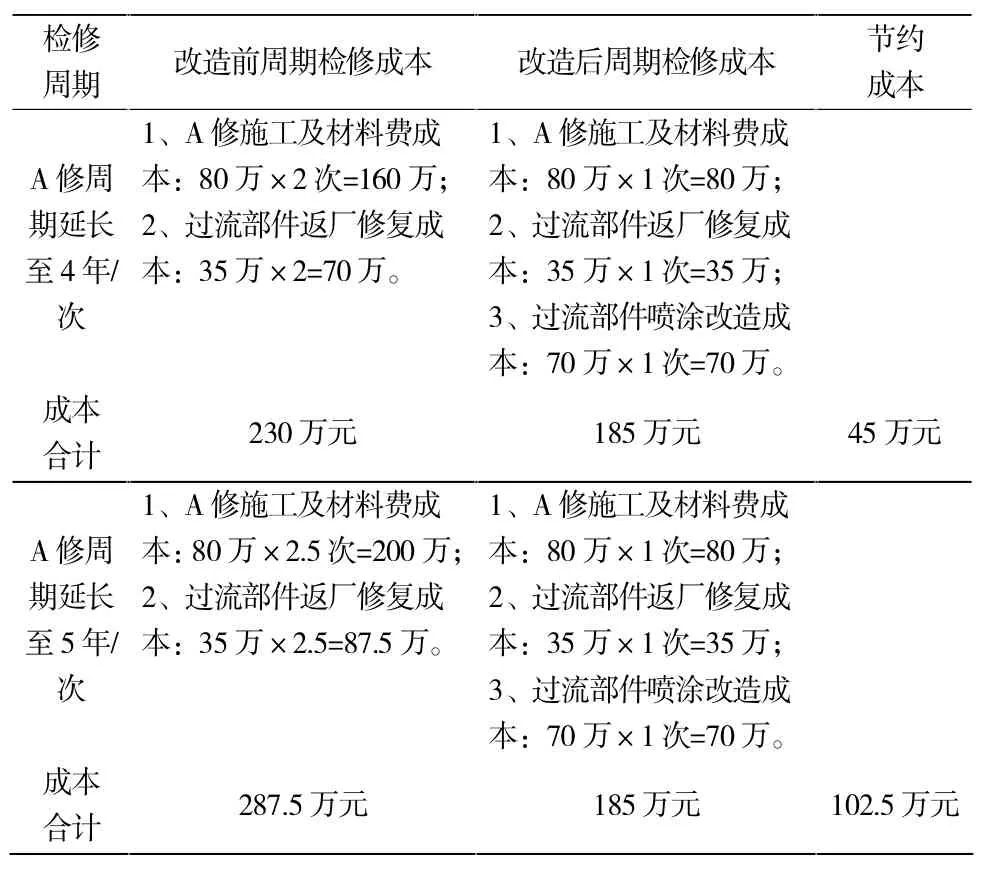

4.2 改造方案经济性

洪一电站水轮机过流部件采用热喷涂技术改造处理后,可有效缓解过流部件磨损严重问题,改善水轮机运行工况,机组A修周期提高至4~5年一次,机组停修时间缩短,电站运营成本降低,检修、维护工作量减少,经济效益显著。本次改造投资费用预算约70万元,对水轮机过流部件改造前后的检修成本进行对比(表2),结果表明虽一次性投入较大,但改造后长期经济效益明显,从经济上具备可行性。

表2 水轮机过流部件热喷涂改造前后的经济性比较表

5 改造方案实施及效果评估

此次改造前期准备工作量较大,为减小对电站正常运行的影响,2013年,洪一水电站对现有的一套水轮机过流部件备品先进行了热喷涂改造处理,2013年11月利用电站1号机组A修机会进行了更换。机组正常运行14个月,并经历2014年汛期考验后,机组各项运行指标优良,各主要运行工况和技术参数均较为稳定。机组顶盖压力由检修前最大0.75 MPa降至现运行中最大0.50 MPa(满负荷),减轻了机组顶盖螺栓的拉伸压力。实测机组振动、摆度均正常。

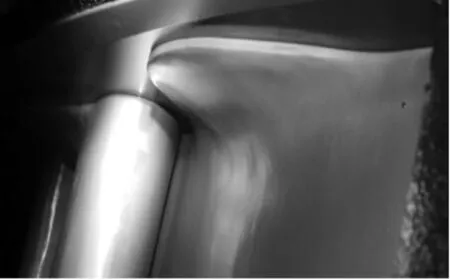

2014年11月,在经过主汛期实际运行检验后利用1号机组C修时机,对喷涂处理后的水轮机过流部件磨蚀情况进行了检查,并与喷涂前磨蚀情况进行了对比(图1~图6),结果表明喷涂处理后的水轮机过流部件耐磨损、防气蚀效果良好,达到了本次改造的预期目的。

图1 改造前导叶磨蚀

图2 改造前转轮磨蚀

图3 改造前底环磨蚀

图4 改造后导叶、顶盖

图5 改造后导叶、顶盖、底环

图6 改造后转轮下部

6 结束语

洪一水电站1号水轮发电机组过流部件喷涂改造后,通过一个主汛期对过流部件实际运行检验,结果表明热喷涂技术对处理水轮机过流部件耐磨损、防气蚀问题效果较好,可有效提升机组安全运行可靠性,确保生产效益,延长机组A修周期,降低维护、检修成本,达到了预期目标。

水轮机过流表面热喷涂耐磨涂层技术较为成熟,在国内、外不同流域电站和机型上均有较多的成功应用案例,该项技术适宜于在泥沙含量重、硬质颗粒含量高的流域电站水轮机过流部件耐磨损处理中推广应用。

[1]李庆刚,李孝志,代芳.热喷涂技术在水轮机修复中的应用研究[J].四川工业学报,1998,17(1):69-72.

[2]罗金强,吴向荣.热喷涂技术在推力头内孔磨损修复中的应用[J].小水电,2011(5):74-75.

[3]任 岩,李兴易,张小宝.高速氧燃喷涂碳化钨在水轮机磨蚀防护中的应用[J].水力发电,2009,35(8):61-63.

[4]黄 凯,林成刚.高速含沙水流对水轮机的空蚀和磨蚀[J].四川水利,2008(5):2-6.

[5]孟安波,殷豪,陈德新.多泥沙河流水轮机的磨蚀与防护技术的研究[J].中国农村水利水电,2008(4):115-116.