刮刷式加工番茄采摘装置试验研究

2018-03-05王吉奎段文献

李 阳,王吉奎,段文献,罗 威

(石河子大学 机械电气工程学院,新疆 石河子 832003)

1 引言

目前我国加工番茄的种植面积已超过7.5万hm2,番茄收获的工作量大,原料质量要求高,是番茄加工产业链中一个重要环节[1-3]。加工番茄有人工采摘和机械收获两种方法,目前我国仍以人工采摘为主,人工采摘可以实现成熟番茄在过熟前及时采摘,保证果实质量,但人工采摘效率低,劳动量大,经济效益低[4]。国内外现有的番茄收获机都是一次性收获机械,其工作原理是先用收割装置将番茄秧收割下来,然后经分离装置分离出番茄果实,再经色选装置筛选出成熟番茄并输送至运输车,未成熟的番茄则被丢弃在田间,机械收获效率高,成本低,但现有采收机械均不能实现已熟番茄的及时采收,番茄浪费大,过熟果实比率高,原料质量降低[5-8]。研发一种能分批次收获、效率高和番茄收获质量有保证的加工番茄收获机已成为各国竞相研究的目标[9]。在借鉴当前番茄收获机械诸多优点的基础上,设计一种刮刷式加工番茄分批次采摘装置。通过采摘试验得到采摘板转速和装置行进速度对采摘性能指标的影响。结果表明,该装置具有结构简单、稳定性好和工作效率高的优点。

2 采摘装置结构与工作原理

2.1 采摘装置

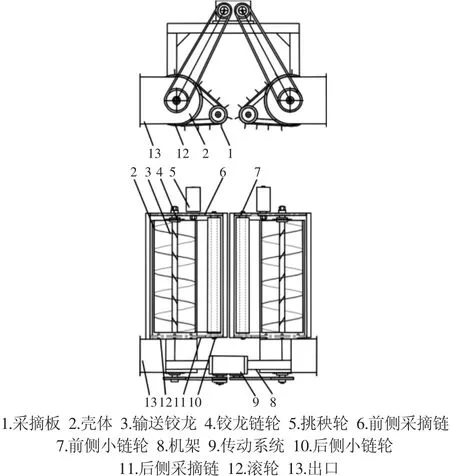

刮刷式加工番茄分批次采摘装置主要由壳体、传动系统、前侧采摘链、后侧采摘链、前侧小链轮、后侧小链轮、采摘板、挑秧轮和输送铰龙等部分组成,如图1所示。

2.2 工作原理

工作时,采摘装置顺着番茄秧行作业,装置前侧的挑秧轮将番茄秧挑起并依次进入结构完全相同且对称的采摘输送机构之间,传动系统带动输送铰龙转动,输送铰龙传递的动力经铰龙链轮带动前侧采摘链和前侧小链轮转动,前侧小链轮带动后侧小链轮转动,后侧小链轮带动后侧采摘链绕滚轮转动,采摘板铆接在前侧采摘链和后侧采摘链上并随其转动;番茄果实接触采摘板时在采摘板刮刷力的作用下实现果柄分离,摘落后的果实经输送蛟龙输出,完成番茄果实的刮刷采摘,而番茄秧上端未成熟的果实留在秧苗上继续生长,等待下次采摘,实现加工番茄的分批次采摘。

图1 刮刷式分批次采摘装置示意图Fig.1 Structural Diagram of Scraping and Picking in Batches Device

3 试验仪器与方法

3.1 试验材料

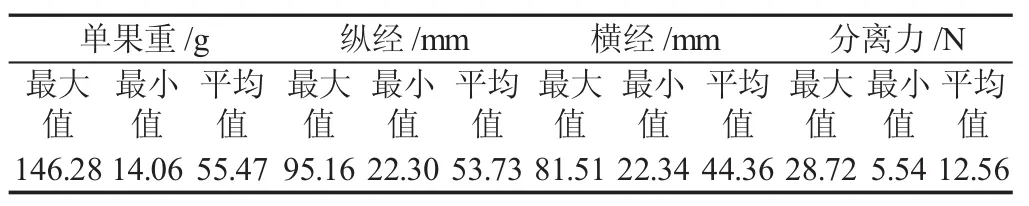

选择新疆广泛种植的加工番茄品种屯河8号为试验材料,试验所用的仪器设备为电子式拉力试验机,数显式电子天平,数显式游标卡尺。采摘试验在刮刷式采摘试验台上进行,如图2所示。测量试验样本的外形特征和果柄分离力的大小,如表1所示。

图2 刮刷式采摘试验台Fig.2 Picking Test Stand of Scrape

表1 加工番茄物料特性测量Tab.1 Material Property Measurement of the Processing Tomato

3.2 试验方法

表2 单因素试验水平表Tab.2 Level Table for Single Factor Experiment

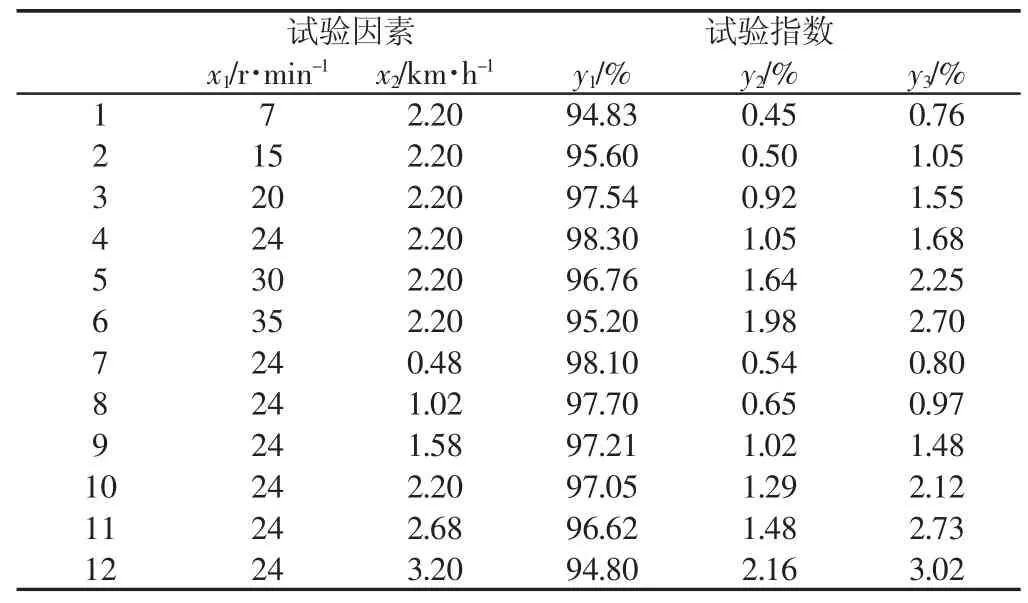

试验引入两个影响因素进行单因素试验[10],选择采摘板转速和装置行进速度为两个单因素试验因子,通过试验分别得到采摘板转速x1和装置行进速度x2对试验指标果柄分离率y1、青果率y2(黄熟果实和绿熟果实所占百分比)和果实破损率y3的影响。每个因素取6组数值,每组试验重复进行3次,每次试验10棵番茄植株,各项试验数据取平均值,试验水平表,如表2所示。

表中:x1—采摘板转速;x2—装置行进速度。

4 试验结果与分析

4.1 试验结果

采摘试验方案与结果,如表3所示。

表3 试验方案及结果Tab.3 Plan and Results of the Experiments

4.2 单因素试验结果分析

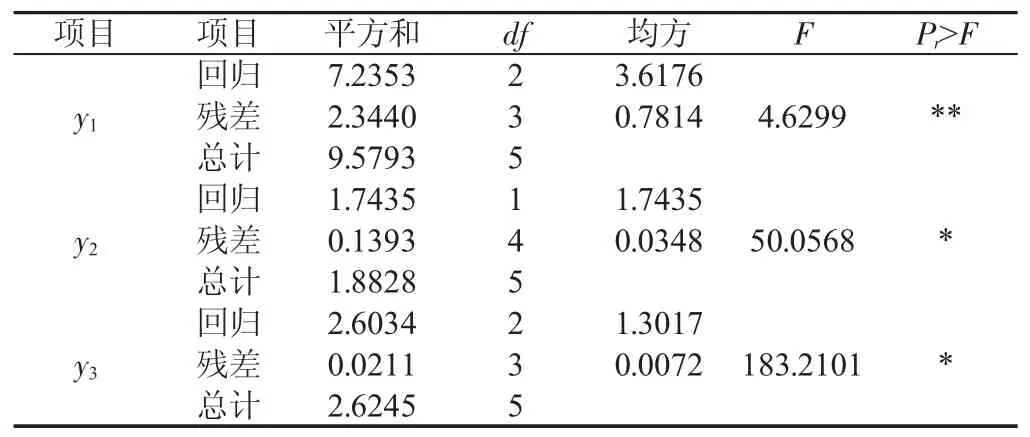

4.2.1 回归分析与检验

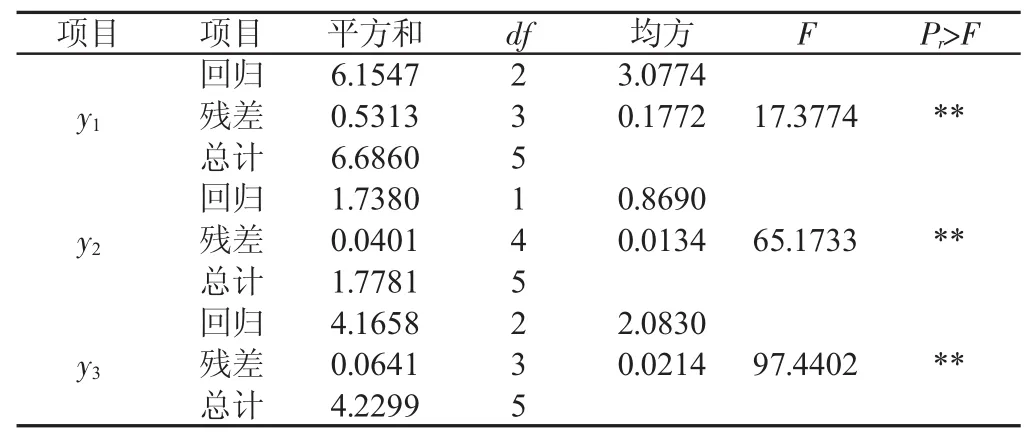

用SAS9.2统计分析软件对试验结果进行方差分析,采摘板转速x1因素下果柄分离率y1、青果率y2和果实破损率y3的回归模型方差分析,如表4所示;装置行进速度x2因素下果柄分离率y1、青果率y2和果实破损率y3的回归模型方差分析,如表5所示。

表4 试验指标的方差分析Tab.4 Variance Analysis on Experiment Index

表5 试验指标的方差分析Tab.5 Variance Analysis on Experiment Index

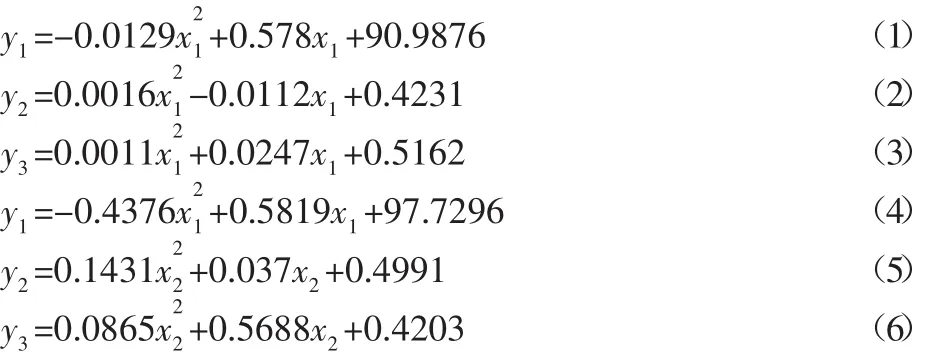

分别得到果柄分离率、青果率和果实破损率与采摘板转速和装置行进速度的回归方程。

式中:式(1)~式(3)—采摘板转速与果柄分离率、青果率和果实破损率关系的回归方程;式(4)~式(6)—装置行进速度与果柄分离率、青果率和果实破损率关系的回归方程;经显著性检验,曲线方程的回归系数显著性水平小于0.05,表明曲线回归模型有意义。

4.2.2 单因素影响分析

用绘图软件Origin9.1绘制式(1)~式(6)的单因素对试验指标的回归模型曲线,如图3所示。

图3 单因素对试验指标的影响曲线Fig.3 Influence Curves of Single Factor on Experiment Index

根据图3(a),果柄分离率的大小随采摘板转速的增大先增大后减小,在采摘板转速为24r·min-1时分离率达到最大。当采摘板转速增大,采摘板刮刷番茄果实脱落的同时振动番茄秧,增加果柄分离率;采摘板转速过大时,发生缠绕番茄秧的现象,番茄果柄被折断,果柄不易分离降低果柄分离率。

根据图3(b),青果率的大小随采摘板转速的增大而增大,当采摘板转速增大,装置振动增大同时部分番茄秧缠绕装置,使部分未成熟果实脱落,但青果率最大值小于2.00%,低于行业标准值。

根据图3(c),果实破损率的大小随采摘板转速的增大而增大,当采摘板转速增大,果实短时间内被摘落,相互挤压碰撞严重,同时装置的振动增加了装置对果实的挤压力,导致果实破损。根据图3(d),果柄分离率的大小随装置行进速度的增大而减小,原因是装置行进速度增大时,部分番茄秧没有被挑秧轮挑起,同时番茄植株部分果实被番茄秧遮盖,无法采摘,但采摘装置行进速度达到2.60km·h-1时果柄分离率仍保持在96.50%以上,表现为很高的分离率。根据图3(e),青果率的大小随装置行进速度的增大而增大,当装置行走速度增大,装置振动增大同时部分番茄秧缠绕装置,使部分未成熟果实脱落,但青果率最大值<2.00%,低于行业标准值。根据图3(f),果实破损率的大小随装置行进速度的增大而增大,装置行进方向与采摘板转速方向成90°角,当装置行进速度增大,采摘装置对果实表面的剪切力增大;同时部分番茄秧缠绕在装置上,果实与果实之间、果实与装置之间发生挤压碰撞,导致果实破损。

5 结论

(1)设计了一种刮刷式加工番茄分批次采摘装置,实现了加工番茄的及时、分批次机械化采摘。(2)试验表明:随着采摘板转速增大,果柄分离率数值先升高后降低,而青果率和果实破损率则是一直增大;随着装置行进速度增大,果柄分离率数值逐渐降低,而青果率和果实破损率则是一直增大;当采摘板转速为24r·min-1,装置行进速度为2.20km·h-1时,采摘效果最好。(3)由试验结果可知,装置的结构尺寸和工作参数与作业环境还存在一定的不协调性,需要在以后的设计中加以优化改进。

[1]高治国,齐伟,郭健.4 FZ-2型自走式番茄收获机的总体设计[J].农机化研究,2013(6):110-112.(Gao Zhi-guo,Qi Wei,Guo Jian.The overall design of the 4FZ-2self-propeller tomato harvester[J].Journal of Agricultural Mechanization Research,2013(6):110-112.)

[2]郑铁松,李雪枝.不同浓度1-MCP对番茄保鲜效果的研究[J].食品科学,2006,27(10):553-555.(Zheng Tie-song,Li Xue-zhi.Research on the effects of 1-MCP of different concentrations in fresh-keeping of tomatoes[J].Food Science,2006,27(10):553-555.)

[3]李成松,坎杂,谭洪洋.4FZ-30型自走式番茄收获机的研制[J].农业工程学报,2012,28(10):21-26.(Li Cheng-song,Kan Za,Tan Hong-yang.Development of 4FZ-30type self-propelled tomato harvester[J].Transactions of the Chinese Society of Agricultural Engineering,2012,28(10):21-26.)

[4]肖彬彬,毕新胜,蔡洁洁.加工番茄果秧分离装置的设计与试验[J].农机化研究,2013,5(5):163-166.(Xiao Bin-bin,Bi Xin-sheng,Cai Jie-jie.Design and experiment of separation device for the processing tomato[J].Journal of Agricultural Mechanization Research,2013,5(5):163-166.)

[5]Studer H E,Smaalders B,Hartsough B.A force-balanced rotary shaker[J].American Society of Agricultural Engineers,1982,81(1066):1160-1168.

[6]李成松,坎杂,谭洪洋.加工番茄果秧分离装置运动过程分析[J].农业机械学报,2012,43(4):66-69.(Li Cheng-song,Kan Za,Tan Hong-yang.Movement process analysis on processing tomato fruit separation device[J].Transactions of the Chinese Society for Agricultural Machinery,2012,43(4):66-69.)

[7]麻芳兰,蔡力,申科.小型甘蔗收获机切割性能影响试验研究[J].机械设计与制造,2015,11(11):256-258.(Ma Fang-lan,Cai Li,Shen Ke.Experimental research on the cutting performance of small sugarcane harvester [J].Machinery Design&Manufacture,2015,11(11):256-258.)

[8]李智国,刘继展,李萍萍.机器人采摘中番茄力学特性与机械损伤的关系[J].农业工程学报,2010,26(5):113-115.(Li Zhi-guo,Liu Ji-zhan,Li Ping-ping.Relationship between mechanical property and damage of tomato during robot harvesting[J].Transactions oftheChineseSociety of Agricultural Engineering,2010,26(5):113-115.)

[9]布库,万其号,李岩.打结器试验台的设计[J].机械设计与制造,2010,8(8):37-39.(Bu Ku,Wan Qi-hao,Li Yan.Design of a d kontter test-bench[J].Machinery Design&Manufacture,2010,8(8):37-39.)

[10]洪伟,吴承祯.实验设计与分析[M].北京:中国林业出版社,2004.(Hong Wei,Wu Cheng-zhen.Experiment Design and Analysis[M].BeiJing:Forestry Publishing House of China,2004.)