风力发电机变桨柜焊缝开裂问题研究

2018-03-05张楚翔孙刚峰刘二恩李永奎

张楚翔,杨 扬,孙刚峰,刘二恩,李永奎

(许昌许继风电科技有限公司,河南 许昌 461000)

风力发电机电动变桨系统作为风机功率控制和安全运行的重要执行机构,在机组运行控制过程中发挥着十分重要的作用。目前国内风机主要采用电动变桨系统,关键的电气控制部件集成安装在变桨柜体内[1]。变桨柜体是支撑和保护变桨控制元件的重要机械部件,其结构安全性是整个风电机组结构安全性的重要内容之一[2-4]。

变桨柜体一般由合金钢焊接而成,通过螺栓及弹性支撑安装在轮毂内并随风轮转动,不断承受动态载荷,易发生疲劳断裂,造成风机故障,影响变桨系统的可靠性。目前对于风力发电机组内部结构件的强度分析,大多集中于轮毂、主机架、后机架和塔筒等部件[5-9],对轮毂内部安装的变桨柜体的强度分析却很少,而在风场实际运行中发现,变桨柜体在运行几年后出现了柜体开裂的现象。针对此问题,本文采用有限元分析与现场测试验证相结合的方法,对变桨柜体进行了开裂原因分析、优化设计与强度校核,并与风场变桨柜体的应力测试结果进行了对比验证,解决了风场变桨柜体开裂的问题。

1 变桨柜体开裂原因分析及优化设计

1.1 变桨柜体开裂原因分析

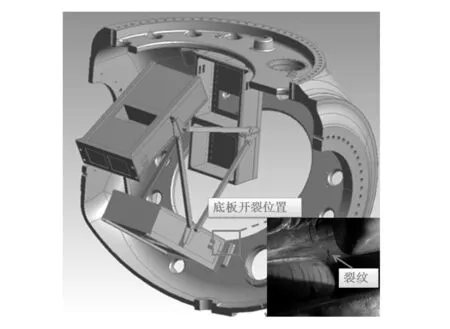

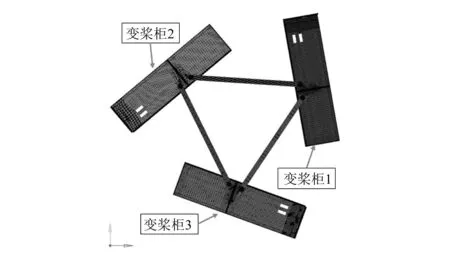

本文所研究的风力发电机变桨柜在轮毂内相互成120°均匀分布,每个变桨柜通过柜体底部的4个螺栓及弹性支撑连接到轮毂凸台支座上。3个变桨柜体之间则通过6根可调连杆以铰链形式相互连接,12组弹性支撑共同承受3个柜体的重力。根据风场统计,变桨柜体开裂位置主要集中在柜体安装支座附近的底板焊缝边缘,最初表现为焊缝裂纹,裂纹逐渐扩展形成柜体开裂。变桨柜的总体装配结构及焊缝主要开裂位置如图1所示。

图1 变桨柜总体装配结构及底板焊缝开裂位置

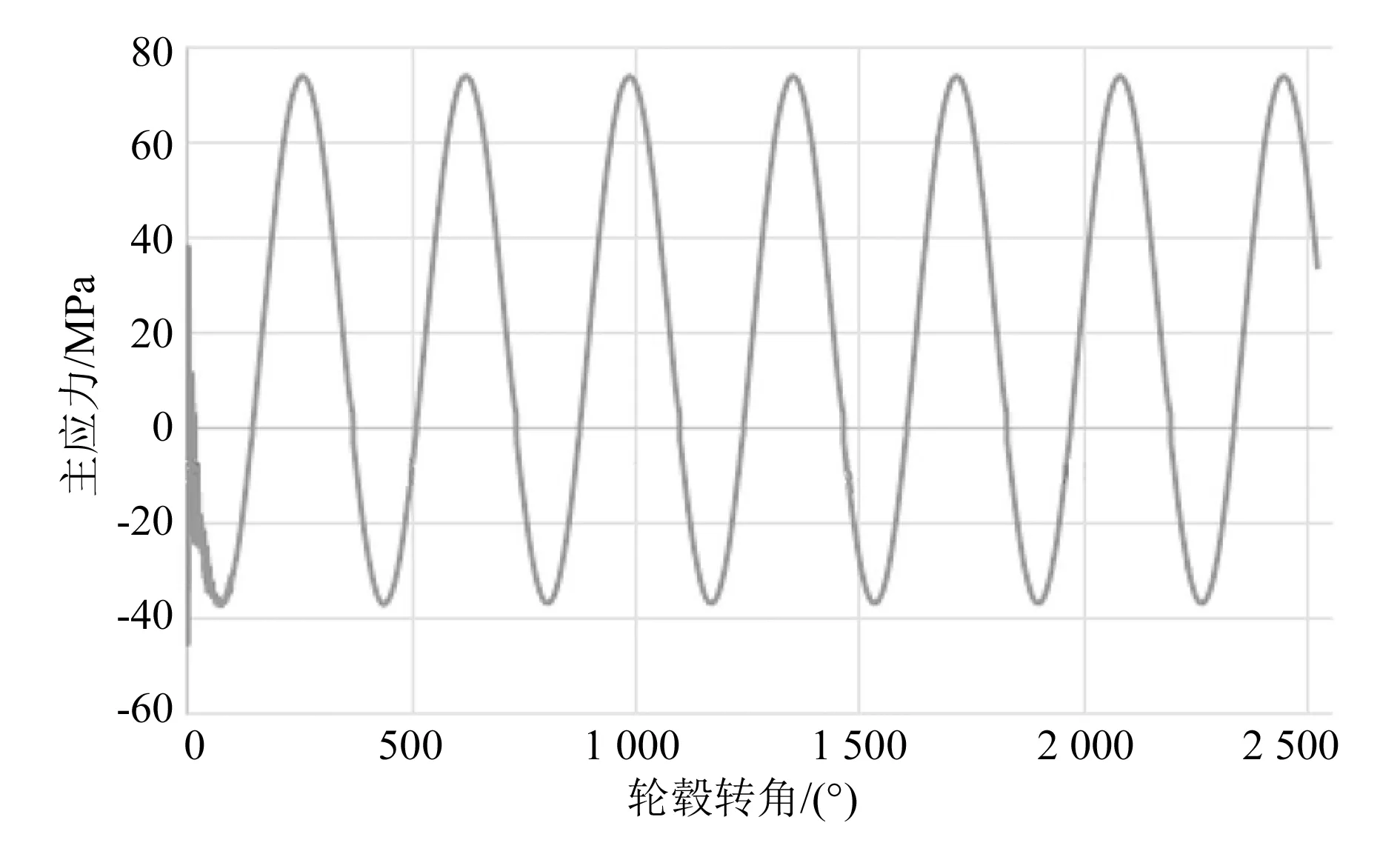

从开裂变桨柜体的结构可以看出,变桨柜由薄板焊接而成,装配后整体为悬伸结构,柜体安装底板一侧仅有一块加强筋板,而安装孔附近没有加强筋板,同时柜体在风机运行时随轮毂转动,承受着复杂的动态载荷,底板焊缝处受力较大,易发生疲劳破坏。根据风场反馈情况,变桨柜体都是在风场运行几年后出现焊缝开裂,在风机运行过程中有的柜体焊缝裂纹逐步扩展到柜体底板或侧板,形成各种形式的开裂破坏。为进一步确认开裂原因,在结构相同、尚未开裂的柜体底板焊缝处进行动态应力测试,结果发现,此种结构的变桨柜体底板焊缝处的交变应力幅值最大为75MPa,经理论分析其疲劳寿命不足1a。由此可见,此种结构的变桨柜体开裂的主要原因是变桨柜体结构强度不够,底板安装孔附近焊缝承受过大的交变应力,导致焊缝疲劳寿命不足,过早发生疲劳破坏,从而使变桨柜体开裂,影响风机正常运行。

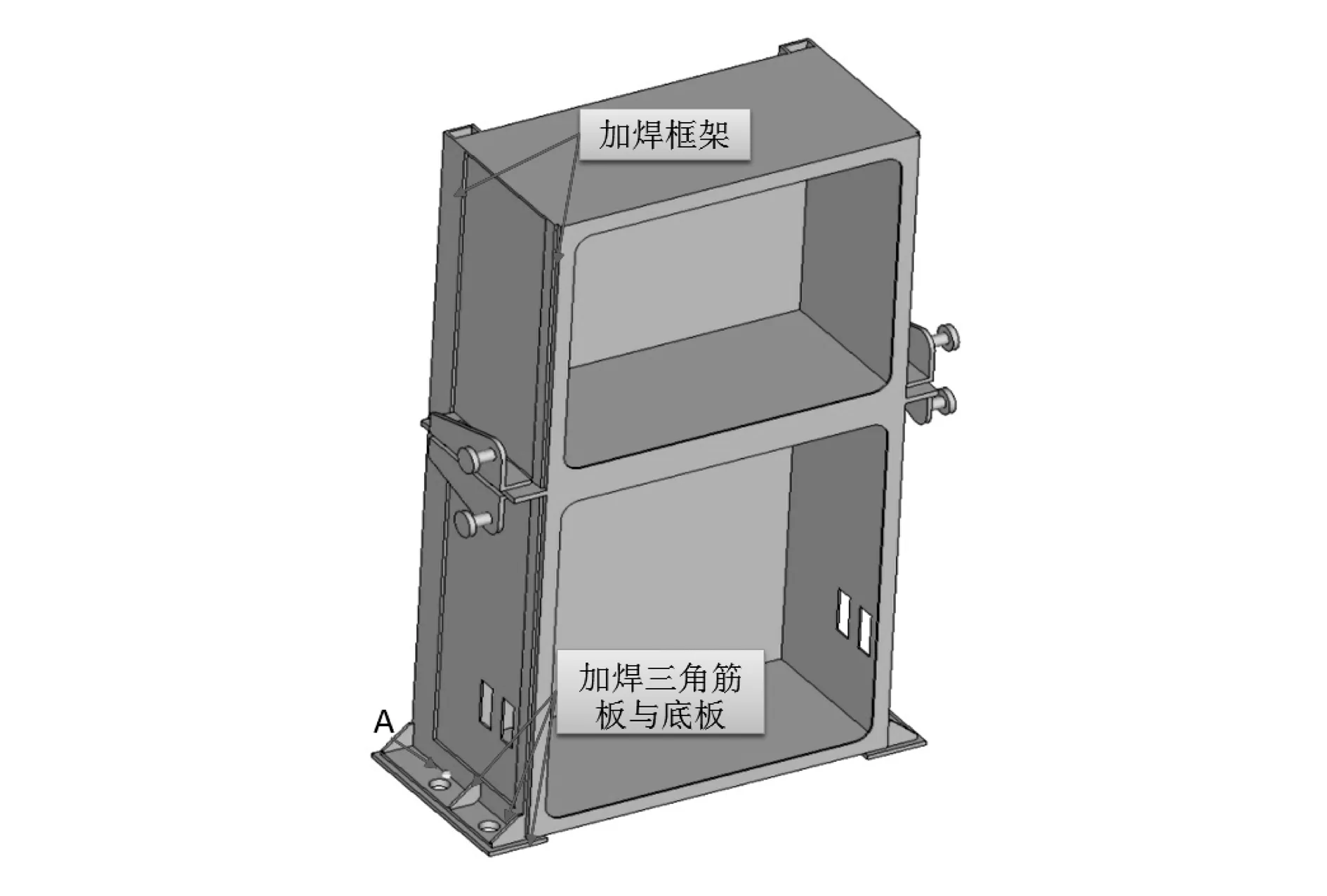

1.2 变桨柜体结构优化设计

通过对风场变桨柜体开裂原因分析可知,原结构的变桨柜体强度不能满足风机使用寿命要求,需要对变桨柜体进行结构优化。为增加变桨柜在风机运行时的强度,在原柜体的竖板边缘加焊框架,并在其底板处加焊两块三角形加强筋板,同时在底部两侧分别加焊一块8mm厚的钢板来改善变桨柜底板的受力情况,优化后的变桨柜体结构如图2所示,以下简称新柜体。

图2 优化后的新变桨柜结构

2 变桨柜体多体动力学分析

由于焊缝的疲劳强度与其交变应力幅值密切相关,在相同的循环次数下,应力幅值变化越大,越容易发生疲劳破坏。在轮毂转动过程中,底部焊缝处的应力时刻在变化,为确定新柜体应力幅值变化最大时轮毂的转动位置,需对新柜体进行基于Simpack软件的多体动力学分析,得到优化后的新柜体底部焊缝的应力变化趋势,确定应力出现极大值与极小值时的转动位置,再结合有限元方法对此危险位置进行强度分析,校核优化设计后新柜体的强度是否满足要求。

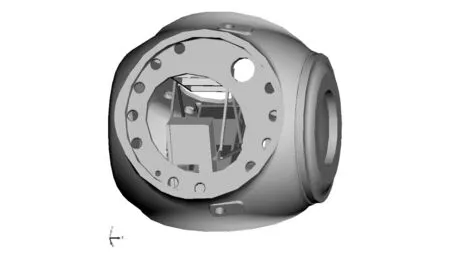

2.1 变桨柜体动力学建模

首先简化新柜体模型并进行多体动力学建模,其中轮毂采用刚体建模,而连杆与变桨柜则采用柔性体建模。轮毂相对于大地采用转动铰接连接,变桨柜与轮毂之间采用固定铰接连接,连杆与变桨柜采用转动铰接连接,初始建模时不考虑风轮仰角,使轮毂中心轴线沿着水平轴向,其动力学模型如图3所示。模型中坐标系Z轴正向是由上风向指向下风向,Y轴竖直向上,X轴为水平指向。从机舱向叶轮看轮毂内部变桨柜体的初始位置如图4所示。

图3 变桨柜总装动力学模型

图4 变桨柜体动力学模型初始位置

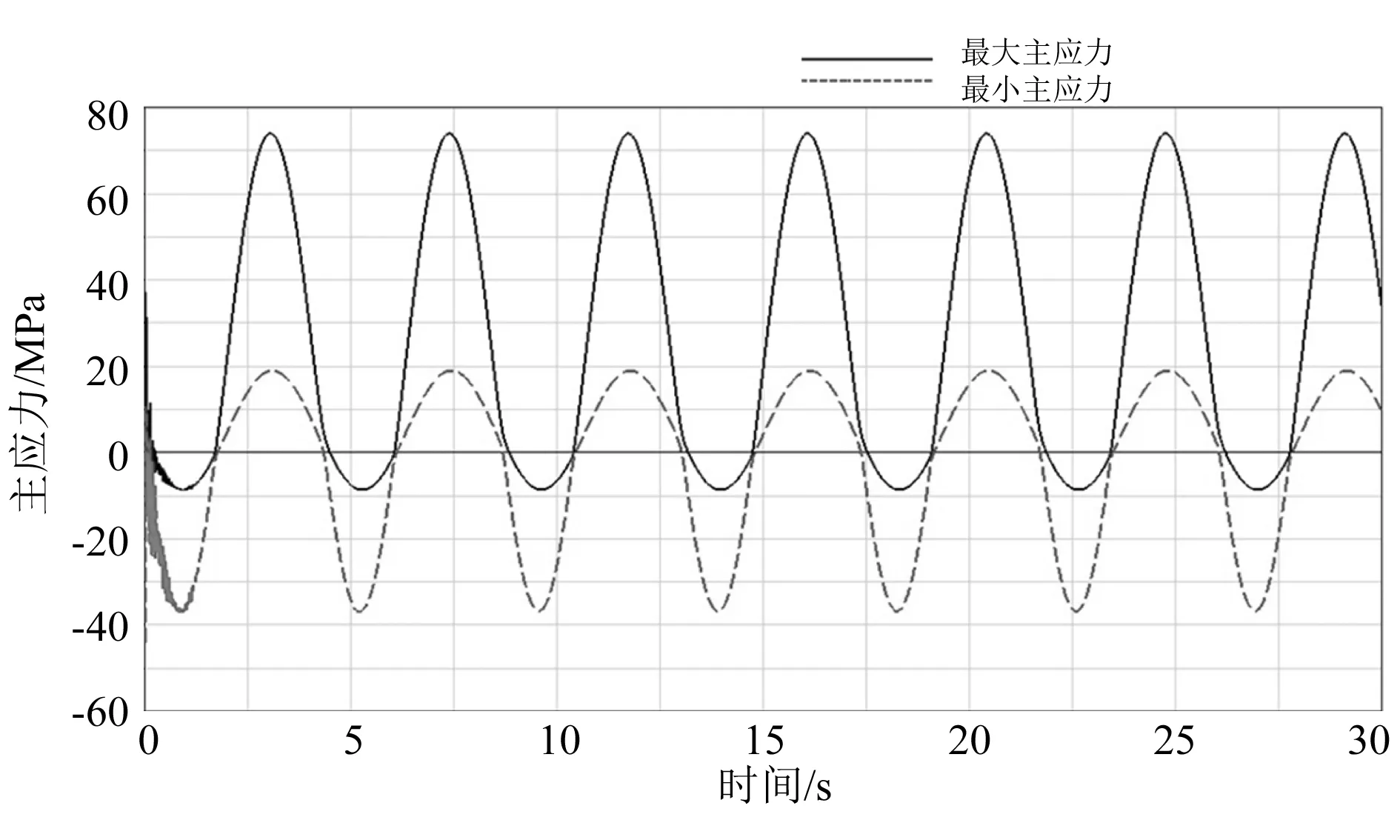

2.2 变桨柜体动力学分析

风轮的额定转速为14.7 r/min,在进行动力学分析时轮毂转速设置为1.54 rad/s,仿真时间设置为30 s,同时施加重力加速度,完成离线积分。仿真计算结束后提取变桨柜底部焊缝热点的最大主应力和最小主应力,再根据轮毂转速与时间,得到轮毂转角与焊缝热点主应力的变化关系。新柜体焊缝热点最大与最小主应力随时间的变化如图5所示,焊缝热点主应力随轮毂转角的变化如图6所示。从图5和图6可以看出,焊缝热点主应力出现最小值与最大值时对应的轮毂初始转角分别为70°和250°,其最小主应力与最大主应力分别为-36.97MPa与73.97MPa。当轮毂转动至这两个角度时,变桨柜体焊缝应力幅值最大,故针对这两个危险位置工况,继续采用有限元分析两种工况下的焊缝强度。

图5 新柜体焊缝主应力随时间变化

图6 新柜体焊缝主应力随转动角度变化

3 变桨柜体有限元分析

针对动力学分析得出的两个危险工况位置,首先采用有限元方法对新柜体进行两种工况下的极限强度计算,考虑到变桨柜结构不规则,在轮毂转动中变桨柜内部所受的应力也比较复杂,焊趾处有应力奇异,因此依据文献[10]和[11]对焊缝采用热点应力法进行应力外推计算,并对极限强度计算结果进行校正。然后根据焊趾外推计算应力结果,采用Fe-safe软件并结合疲劳载荷谱与S/N曲线进行焊缝的疲劳强度校核,得到变桨柜焊缝热点的极限强度与疲劳强度安全系数。

3.1 变桨柜体有限元建模

由于轮毂与柜体之间采用弹性支撑连接,轮毂变形对柜体应力影响很小,故为简化建模,忽略轮毂建模,仅对柜体和连杆进行实体建模,并在变桨柜体重心位置建立一个质量点单元模拟柜体内元器件质量。变桨柜底座安装孔位置建立主节点,与对应安装孔内表面节点连接起来,同时约束各个主节点3个方向的平动自由度。整个变桨柜有限元模型有1 777 741个节点、799 634个单元。两种轮毂转角位置下的变桨柜体有限元模型如图7和图8所示。

图7 工况1变桨柜模型(轮毂转角70°)

图8 工况2变桨柜模型(轮毂转角250°)

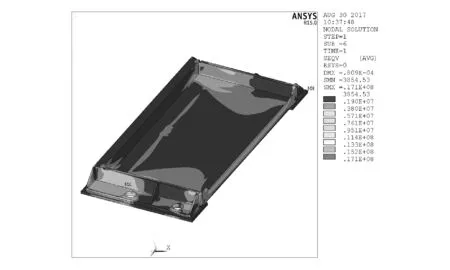

3.2 变桨柜体极限强度分析

对变桨柜两种危险工况位置进行有限元静强度分析,最终得到新柜体底部等效应力云图如图9和图10所示。由于焊缝位置产生应力奇异,其应力结果不能准确反映焊缝热点应力,采用热点应力法进行焊趾应力的外推计算校正后,得到的新柜体底部焊缝极限强度结果见表1。从图9、图10及表1可以看出,两种工况下新柜体焊缝等效应力最大值都远小于材料的屈服强度205MPa,安全系数均大于1,即新柜体满足极限强度设计要求。

图9 工况1新柜体底部等效应力云图

工况底部焊缝热点等效应力(未进行应力外推计算)/MPa底部焊缝热点等效应力(应力外推计算后)/MPa极限强度安全系数117.113.214.087218.214.113.180

图10 工况2新柜体底部等效应力云图

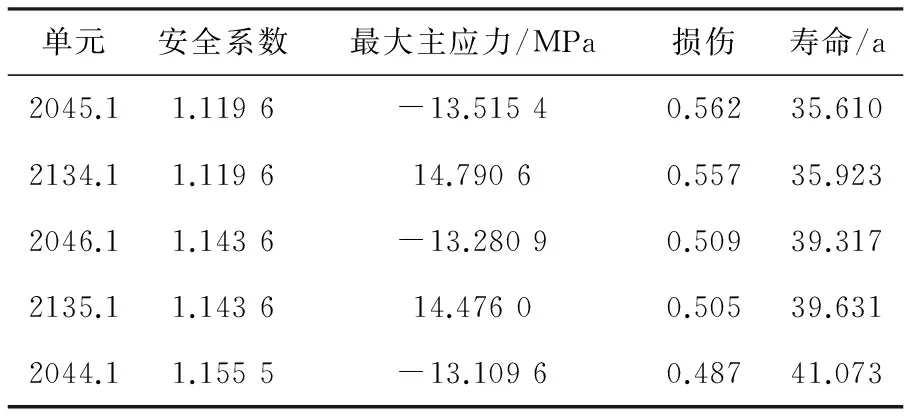

3.3 变桨柜体疲劳强度分析

首先根据变桨柜焊接板的结构与焊接形态,确定变桨柜的焊缝等级为100,根据风轮的额定转速及疲劳工况,计算20a寿命期间内风轮的转动次数为9.88×107次。其次根据变桨柜各极限工况下的计算结果选取尽可能多的热点作为疲劳计算热点,提取热点外推计算后的3个应力分量。最后结合疲劳载荷谱和S/N曲线采用Fe-safe软件得到焊缝的疲劳强度安全系数。最终得到新柜体底部焊缝的部分疲劳强度结果见表2。疲劳安全系数为1.119 6,疲劳寿命为35.61a,满足风机要求的20a设计寿命,对应的新柜体焊缝热点位置如图2中A点所示。

表2 新柜体底部焊缝的部分

4 变桨柜体应力测试验证

为进一步验证优化设计后的变桨柜在风场运行时的实际受力变化情况,采用应力测试装置对风场运行风机的变桨柜体焊缝危险位置进行动态应力测试,并与有限元分析得到的结果进行对比验证。

4.1 变桨柜体应力测试方法

采用电阻式应变片对焊缝危险点进行应变应力测试,测试时忽略温度、湿度、焊缝不均匀性等一些次要的不确定因素带来的影响。电阻应变片沿垂直焊缝主应力方向贴在柜体采样点表面,通过导线连接到无线应变节点的通道上,无线应变节点固定在轮毂内,把应变片的电阻变化转换为电信号并无线发送数据,测试人员在机舱内通过无线网关接收测试数据,并通过电脑软件处理数据得到采样点的实时应变曲线,计算得到采样点的应力幅值。

4.2 变桨柜体采样点选取

参考有限元分析计算结果,选取3个焊缝热点作为应力测试的采样点,采样点1,2,3的位置如图11所示。采样点1对应上文有限元分析得出的焊缝危险位置热点,采样点2、采样点3对应的焊缝热点为增加的应力对比参考点。

图11 新柜体应力测试选取采样点分布

4.3 变桨柜应力测试结果分析

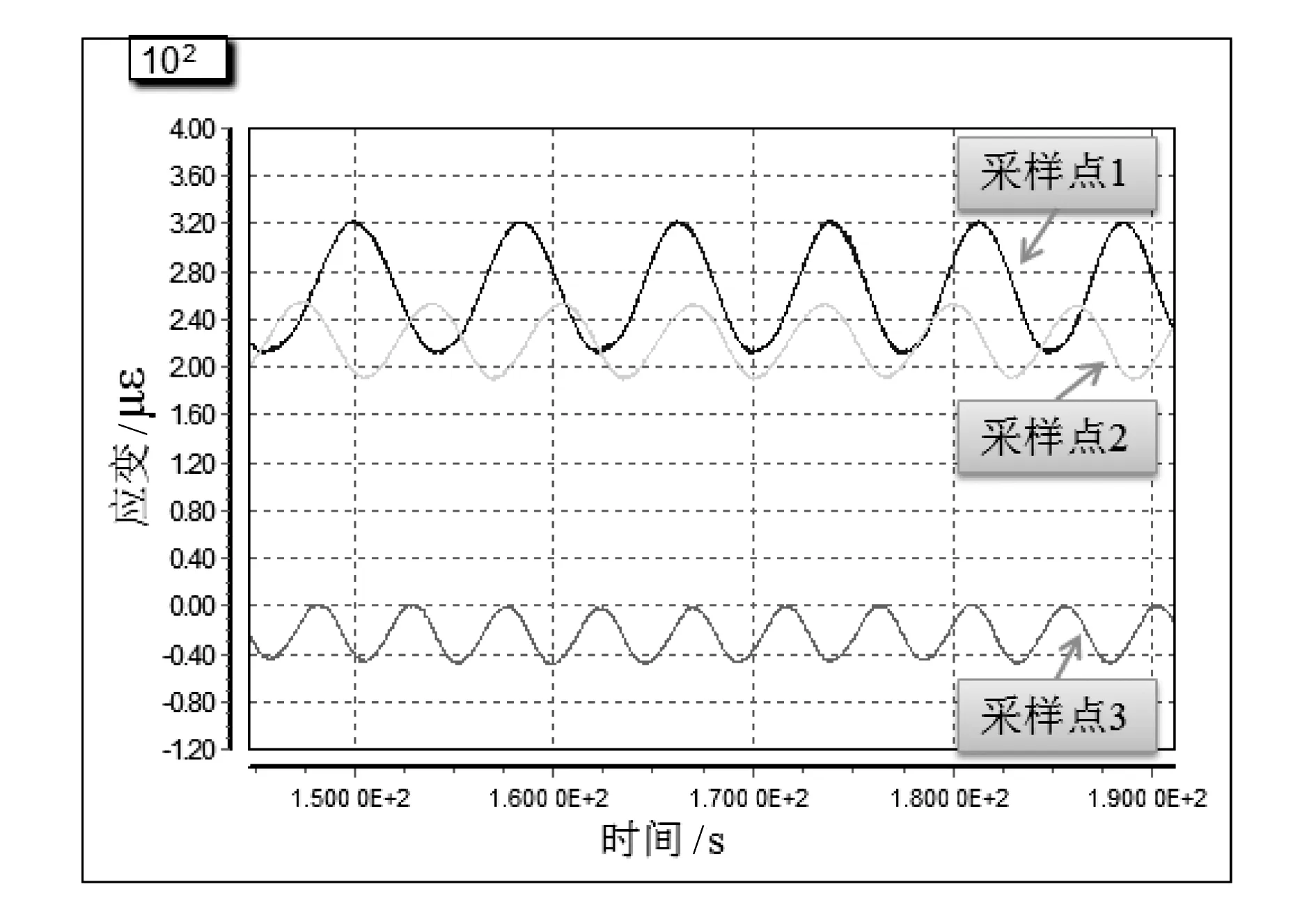

变桨柜体测试采样点1,2,3在风场测试中的应变曲线如图12所示,换算后得到各采样点应力变化幅值并与疲劳强度分析的焊缝热点应力幅值进行对比,结果见表3。

图12 测试采样点1,2,3的应变曲线

焊缝采样点编号焊缝采样点应力幅值/MPa焊缝热点应力幅值/MPa误差/%111.3312.6410.40%26.396.958.05%34.124.426.80%

从表3可以看出,应变测试的3个采样点实测结果与有限元分析结果误差最大为10.40%,最小误差为6.80%。一方面由于焊缝热点附近的应力梯度较大,考虑到贴片位置误差、人为误差等因素,理论分析结果不会与实际结果完全一致;另一方面现场应变应力测试仅反映了电阻应变片覆盖区域内垂直焊缝的平均主应力变化,在测试结果上会有误差。但从对比数据来看,可以说明新柜体的焊缝强度分析方法和结果具有准确性,测试结果也表明焊缝危险位置疲劳强度可以满足要求,证明了新柜体能够有效解决变桨柜焊缝疲劳开裂问题。

5 结论

本文针对风力发电机组运行中出现变桨柜焊缝开裂的现象进行了原因分析与变桨柜优化设计,采用动力学分析软件Simpack、有限元分析软件ANSYS与疲劳分析软件Fe-safe对优化后的变桨柜结构进行了焊缝极限强度与疲劳强度评估,并对风场变桨柜进行了应力测试验证,解决了风场变桨柜体开裂问题,得出如下结论:

1)风场变桨柜出现开裂的主要原因是柜体设计强度不足。风机运行时变桨柜随着轮毂不断转动,其安装底板附近焊缝应力幅度过大,导致焊缝发生疲劳破坏,焊缝裂纹逐渐扩展导致柜体出现了更严重的破坏。

2)优化设计后的变桨柜极限强度与疲劳强度均可满足GL规范强度设计要求,极限强度安全系数为13.18,疲劳强度安全系数为1.119 6,最大的疲劳损伤小于1。

3)风场实际测量的焊缝应力变化幅值与有限元分析计算的应力变化幅值最小误差为6.80%,最大为10.40%。测试数据进一步验证了结构优化后新柜体焊缝应力得到有效降低,能够满足强度要求,也从侧面验证了焊缝强度分析方法的准确性。该分析测试方法为变桨柜的结构设计和优化提供了指导。

[1] 凌志斌.风力机组电动变桨系统[J]. 电力电子技术, 2011, 45(8): 101-103.

[2] 江术新.MW级风电机组变桨系统动力学及结构仿真分析[D].重庆:重庆大学机械工程学院,2014.

[3] 李兴国.风电机组系统分析关键技术研究及应用[D].重庆:重庆大学机械工程学院,2008.

[4] 苏凤宇,齐涛,董姝言,等. 基于ANSYS的MW级风电机组运输支架强度计算[J].机电工程,2017,34(2):131-135.

[5] 翁海平, 陈棋. 兆瓦级风机主轴疲劳分析方法研究[J]. 太阳能学报, 2013, 34(10):1714-1719.

[6] 陈棋, 翁海平, 吴晨. 大型风电机组轮毂疲劳分析方法的研究[J]. 太阳能学报, 2015, 36(9):2263-2268.

[7] 何玉林,王秀文,丁帅铭,等. MW级风力发电机组变桨螺栓疲劳寿命分析[J].机械设计,2013,30(7):14-18.

[8] 卢磊,张礼达,徐志坚.基于ANSYS的1.5MW水平轴风力机轮毂壁厚的优化与强度分析[J].西华大学学报(自然科学版),2014,33(5):109-112.

[9] 黄忠文,王培,韩海燕.离心通风机叶轮的有限元建模与应力分析[J].流体机械,2015,43(10):27-30.

[10] Germanischer Lloyd. Guideline for the Certification of Wind Turbines[R]. Hamburg: Germanischer Lloyd Industrial Services GmbH,2010.

[11] Recommendations for fatigue assessment of welded joints and components(2007):XIII-2151R1-07-1254r1-07[S]. Cambridge: International Institute of Welding,2007.