RFID技术在质量追溯系统中的应用

2018-03-05王兆华周燕飞

王兆华,周燕飞

(南京航空航天大学机电学院,江苏 南京 210016)

离散制造业的产品结构复杂、生产过程中不确定因素多,以往的手工操作方式已经不能满足新形势下质量追溯对质量数据采集方面的要求。如果不能建立有效的质量追溯体系,当产品发生质量问题时,企业很难进行产品质量追溯[1]。产品制造过程对产品质量有着重要影响,统计数据表明有超过一半的产品质量问题是在制造过程中产生的[2]。制造阶段的质量追溯是指从原材料采购到产品交付的整个过程的追溯[3]。

无线射频识别(radio frequency identification,RFID)技术具有识别效率高、识别精度高、环境适应性强、信息存储量大、非接触性采集信息等优点[4]。因此,本文将RFID技术引入到质量数据采集过程中,设计了基于RFID技术的质量数据采集方案,实现了产品制造过程中质量数据的动态采集。

1 RFID技术应用优势

目前,企业一般采用基于条形码的数据采集方法,这种方法一定程度上实现了数据的高效、实时采集[5],但这种数据采集方式存在条形码在机械加工过程中容易受到污染和损坏、不能重复利用、长期使用成本高、工人工作量大、存储信息量少等缺点,这些缺点限制了条形码在机械加工车间质量数据采集方面的应用。RFID技术利用射频信号自动获取其射频范围内的电子标签所携带的信息,可以实现远距离、无接触的识别与通信。常见的RFID系统由电子标签、读写器及软件系统3部分构成,相比于条形码,RFID技术采集数据更加方便快捷,可广泛应用于物流、仓储、自动化生产等领域[6]。

2 质量追溯系统总体设计

2.1 系统体系架构设计

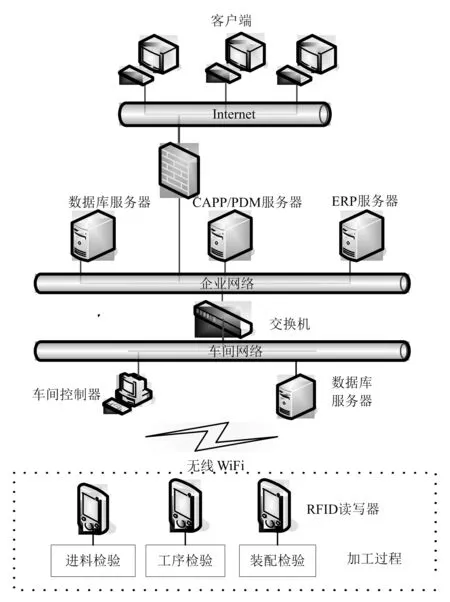

质量追溯系统体系架构如图1所示。车间中的每个RFID读写器通过无线WiFi连接到车间局域网,车间局域网通过交换机连接到企业网络,建立车间与上层服务器之间的通信连接链路。质检工人通过RFID读写器对质量数据进行实时采集,并将采集到的质量数据通过无线WiFi传送到系统服务器的数据库中存储起来。用户利用浏览器通过Internet局域网对这些数据进行管理,最终实现产品质量可追溯。系统架构包括感知层、支撑层、应用层3部分。感知层由一系列RFID信息采集终端组成,负责实时采集生产过程产生的质量信息,并通过无线WiFi上传到车间服务器;支撑层由计算机硬件、数据库系统、工业以太网、无线WiFi通信网络等组成,负责提供系统运行的支撑环境;应用层由质量追溯、质量检测等功能模块组成,负责对采集的质量数据进行分析处理,实现各模块功能。

图1 系统体系架构图

2.2 系统功能结构设计

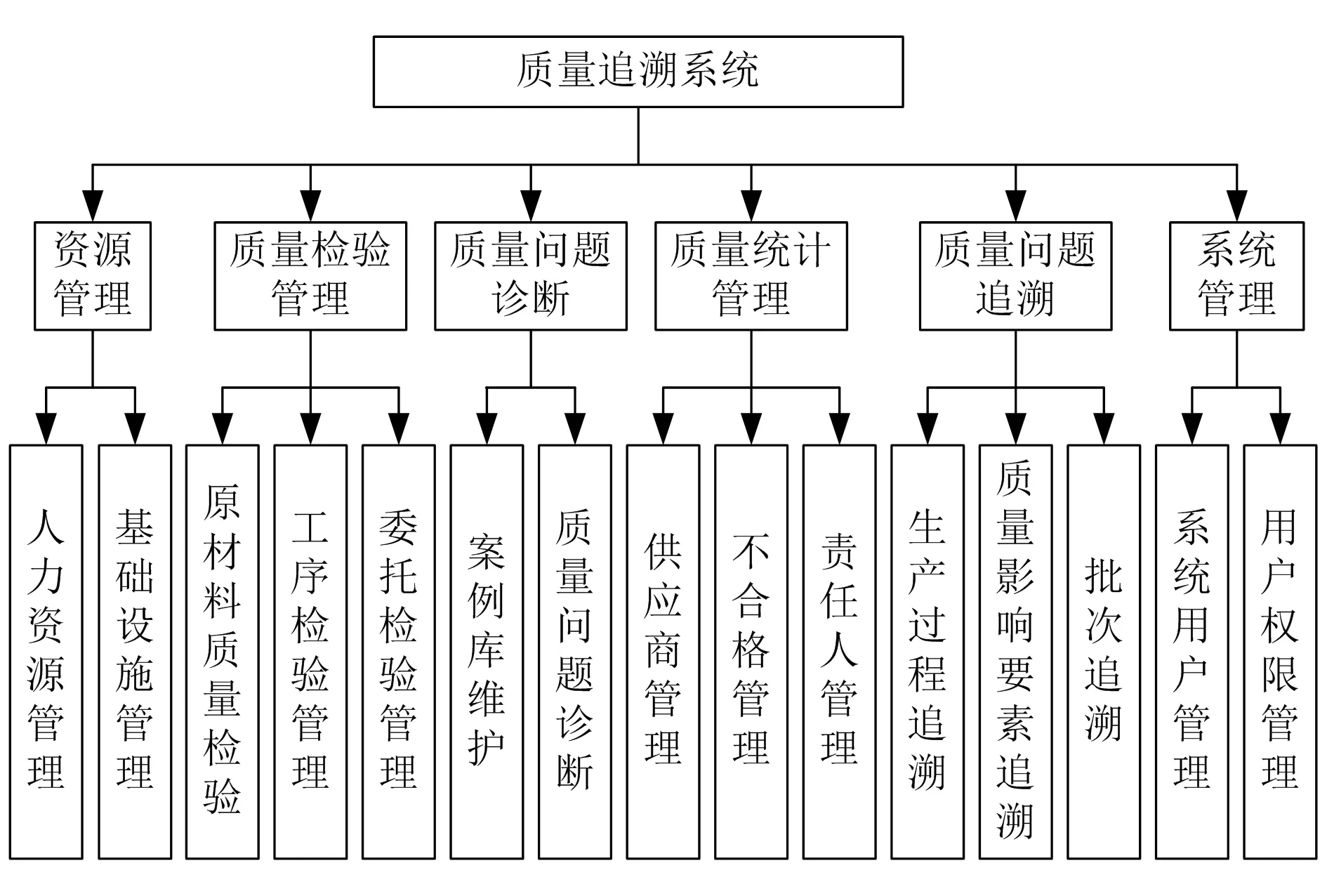

通过对离散制造企业的质量管理信息系统进行需求分析,识别质量管理工作中的信息流、物流和工作流,确定质量管理信息系统功能需求,将系统设为6个功能模块,如图2所示。

图2 系统功能结构图

1)资源管理模块负责对人力资源、基础设施和工作环境进行管理。

2)质量检验管理模块负责将产品加工过程中产生的质量数据录入信息系统。

3)质量问题诊断模块利用以往的成功案例建立案例库,当质量问题发生后,检索案例库中与当前质量问题相似的案例,为质量问题诊断指明方向。

4)质量统计模块负责帮助企业了解自身的质量水平,发现质量问题的易发、多发点,为企业质量预防和质量改进指明方向。

5)质量问题追溯模块包括生产过程追溯、质量影响要素追溯和批次追溯3个子模块。通过输入相关的查询条件,在生产过程追溯模块可以追溯到产品的加工过程和各工序的具体参数;在质量影响要素追溯模块可以追溯到产品加工过程中涉及的原材料、供应商、操作者、检验员、加工设备、检验设备等质量信息;在批次追溯模块可以追溯到问题产品使用了哪些批次的零部件和原材料,同时也可以追溯到问题零部件和原材料被使用到了哪些批次的产品中,为产品召回划定范围。

6)系统管理模块主要负责添加、删除系统用户,修改用户信息,配置用户权限。

3 质量数据采集方案

3.1 硬件选择

RFID读写器需要通过无线WiFi将采集的数据传送到服务器,所以读写器需集成WiFi功能。本系统采用华禹工控科技有限公司的PE900读写器,该读写器集成了WiFi、WCDMA、蓝牙等无线功能,为客户在物联网接入方面提供了多样化的数据接口,同时该读写器在防尘、防水、防摔方面性能优异,适合于产品加工车间使用。

针对机械加工环境相对恶劣、RFID标签需循环使用的特点,同时考虑到相对于低频系统,同样的传输效果,高频系统的识别距离较远,发射功率较小,传输速率也较高,因此RFID标签选择高频无源被动式M1S50电子标签,M1S50电子标签工作频率为13.56MHz,可重复使用,重复写入达10万次,无限次读,价格较低。同时,这种电子标签只有进入阅读器识别范围内获得阅读器发出的射频信号才能被激活,这样就可以有效避免标签的串读和误读。

3.2 质量数据采集流程设计

在数据采集之前,质检工人在RFID读写器的菜单界面(图3)选择“初始化RFID卡”,利用RFID读写器对电子标签进行初始化,将原材料、零部件、产品批次信息写入电子标签中,完成批次标识。在进行质量数据采集时,在菜单界面选择相应的选项,进行质量表单的填写。质检工人通过RFID读写器读取标签内的批次信息,RFID读写器负责将获取的批次信息填入质量记录中,其他质量信息则由质检工人通过RFID读写器录入,然后利用RFID读写器具有的WiFi功能将质量数据传送到服务器的数据库。具体步骤如下:

图3 数据采集模块界面

1)原材料入库时,质检工人利用RFID读写器将原材料批次信息写入电子标签中。

2)原材料、自制件出库时,质检工人利用手持终端设备扫描电子标签,手持终端设备负责将获取的批次信息填入质量记录中,其他质量信息则由质检工人通过手持终端设备录入,最后将数据上传到服务器数据库。

3)在自制件加工和成品装配开始前,质检工人通过RFID读写器将生产批次信息写入标签。工序检验质量数据采集步骤参照原材料出库时的数据采集步骤。

4)产品销售时,进行销售数据采集,其步骤参照原材料出库时的数据采集步骤。

5)当标签标记的原材料、自制件全部用完或成品全部销售完,质检工人对标签进行回收,以便重复使用。

4 系统开发

4.1 系统开发环境

质量追溯系统使用了B/S架构,利用Java编程语言和Eclipse编辑器进行系统开发。其中,数据层利用JavaBean将数据库的数据封装为对象;业务逻辑层采用Servlet进行相应的业务处理,从前台获取用户数据进行处理,然后将数据填充到数据层;显示层采用JSP页面与用户交互。服务器采用Tomcat服务器,客户端采用谷歌浏览器。数据库采用MySql5.7。质量数据采集模块采用C/S架构,同样采用Java语言编程,通过TCP/IP协议的Socket接口建立连接,将质量数据上传到服务器端,再通过服务器端将采集的数据存储到数据库中。服务器端支持客户端并发控制,可以处理多个客户端的数据交换。

4.2 系统应用

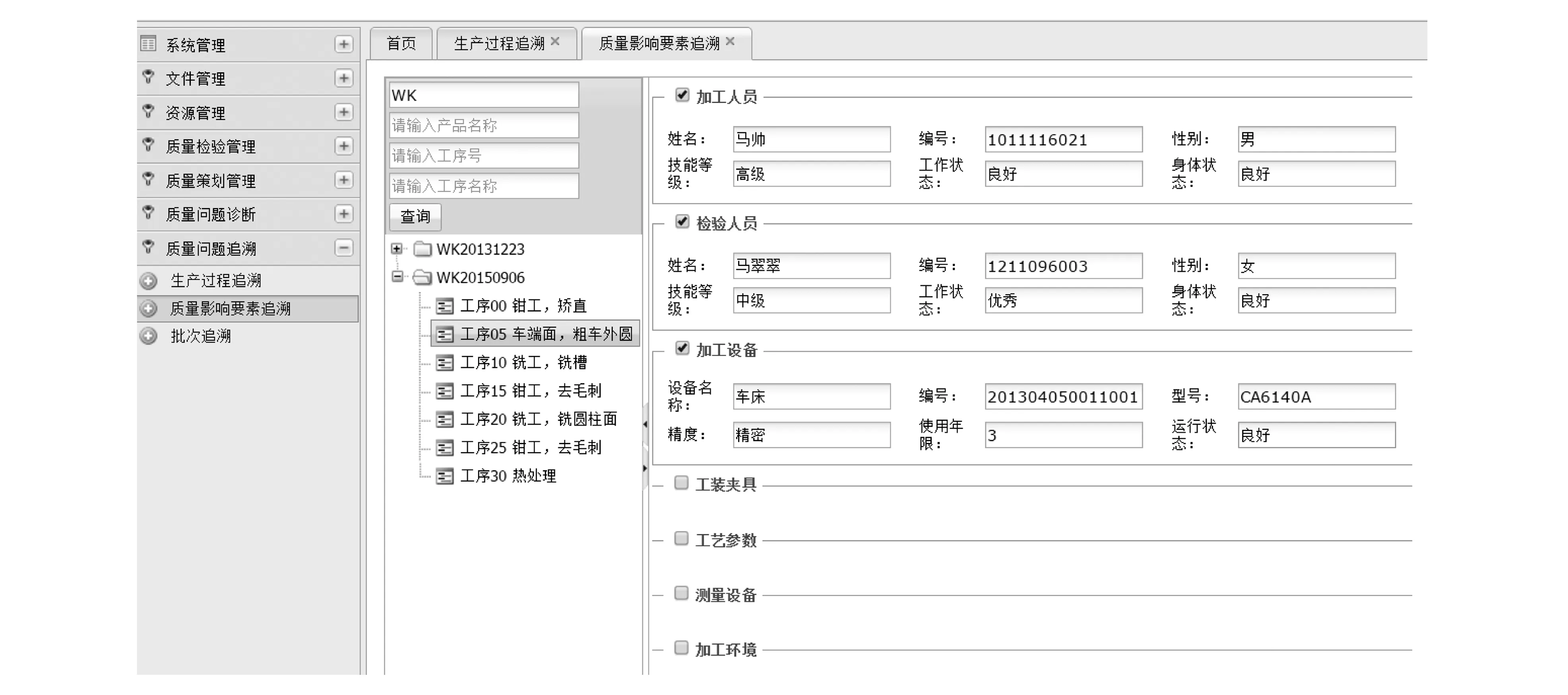

图4是质量追溯系统软件界面。以批号为WK20150906的产品质量影响要素追溯为例介绍系统应用情况。在质量影响要素追溯模块输入批次信息,系统将罗列出该产品所有的加工工序,点击具体工序,查询该工序加工人员、检验人员、加工设备、工装夹具、工艺参数、测量设备、加工环境等质量影响要素的具体信息,完成质量影响要素追溯。通过该系统企业可以实现生产过程质量数据的实时采集和生产过程信息追溯。

图4 系统运行界面

5 结束语

本文根据离散制造企业的质量追溯需求,设计了基于RFID的质量数据采集方案,开发了一种基于B/S架构的质量追溯系统,实现了产品制造过程数据进行动态采集和产品质量的追溯,有效解决了企业质量追溯过程中存在的质量数据采集效率低、不实时的问题,同时该系统还可以为企业在进行问题产品召回时提供信息支持。

[1] 阮明伟, 吉卫喜, 郑秋雁,等. 基于条码技术的叶片制造过程质量追溯系统研究[J]. 机械制造, 2014, 52(5):33-37.

[2] 周其冰.基于物联网的离散制造生产线质量追溯系统研究[D].杭州:中国计量学院,2014.

[3] 陈晓明.面向离散制造的订单跟踪与产品质量追溯系统研究[D].杭州:浙江大学, 2010.

[4] 游战清.无线射频识别 (RFID) 技术规划与实施[M].北京:电子工业出版社,2005:43-45.

[5] 翟婧宇.基于RFID的汽车供应链质量信息追溯研究[D].上海:上海交通大学,2013.

[6] 冀万文.面向订单式离散制造业的QMIS设计与应用[D].大连:大连理工大学,2014.