2V 高功率 VRLA 蓄电池(组)设计探讨

2018-03-05韩二莎郝国兴王丽斋张彦杰张丽芳张旭东陈志雪

韩二莎,郝国兴,王丽斋,张彦杰,张丽芳,张旭东,陈志雪

( 风帆有限责任公司,河北 保定 071057)

0 引言

随着通讯行业的迅猛发展,大型数据中心持续建设,技术配备不断更新换代,对与之配套的后备电源也提出了更高的要求。同时,为了响应国家节能减排的号召,通讯行业陆续推出了节能环保的经营模式。采用传统的后备供电方式时,相同容量蓄电池输出功率低,占用空间大,运维成本较高,数据中心总设备能耗/IT设备能耗系数(PUE)偏高。新备用电源供电模式只需提供短时间(如 15 min)的备电,不需要长时间供电,因而对备用蓄电池提出了高功率的要求。功率型系列电池以输出功率高,占地面积小,电池成本和能耗小等特点,越来越受到通讯行业的青睐,成为现代大型数据中心、UPS 系统的最佳选择方案。

1 高功率蓄电池的关键技术

由于高功率 VRLA 蓄电池用于通信机房、数据中心短时备电,放电倍率大于 1C10,备用时间一般为 15 min,所以电池 15 min 功率值成为关键的技术参数。2 V 高功率 VRLA 电池多成组使用,在数据相对重要的大型机房,成组电池只数较多,一般每组 120 只或 240 只,这样就对电池一致性提出了更高的要求。在电池成组使用时,使用模式为电池高功率和大电流放电,为了提高安全可靠性,对电池连接条的温升提出要求,即电池连接条的温度应不超过 80 ℃[1]。

2 电池产品设计

2.1 板栅结构设计

板栅是支撑活性物质的承载体和传输电流的导电体,板栅参加电化学反应的能力远远低于活性物质,导电能力却明显高于活性物质。电流总是在板栅附近与电解液充分接触的那部分活性物质上优先通过,因为该处电阻最小。导电良好、结构合理的板栅可使电流沿筋条均匀分布于活性物质上,从而提高活性物质的利用率,提高电池高倍率放电的性能[2]。由于高功率 VRLA 蓄电池 15 min 功率值为电池的主要参数,电池以 15I10~18I10渐变电流放电15 ~20 min,因此板栅的结构设计应充分考虑实现利于电流的传导,并最大限度地降低电阻,保证电池大电流放电和减小电池放电过程中产生的热量,以控制电池的温升。板栅的结构设计主要从如下几个方面考虑:

⑴ 2 V 高功率电池和起动型电池放电模式不尽相同:起动型电池主要是瞬时大电流放电,放电持续时间较短,为几秒或几十秒;而功率型电池较大电流放电时间较长,一般为十几分钟。因此,要有足够的导电面积承载电流,板栅大框厚度不宜过薄,同时考虑电阻、电解液渗透速度和活性物质利用率等综合因素,正板栅厚度一般可控制在 3.0~4.0 mm。

⑵ 高功率电池宜采用中间板耳设计,以便尽量保证极板左右两侧电流的均衡。根据电池装配的实际情况,尽量使板耳位置靠近板栅宽度方向的中心,改善蓄电池工作时板栅对电流的均匀分布,提高大电流放电性能[3]。因为蓄电池是以较大电流较长时间放电,为提高可靠性,宜使板耳厚度与板栅大框保持相同的厚度,并适当加大板耳的宽度,增大承载电流截面积,减小电流密度,控制电池放电温升不致过高。

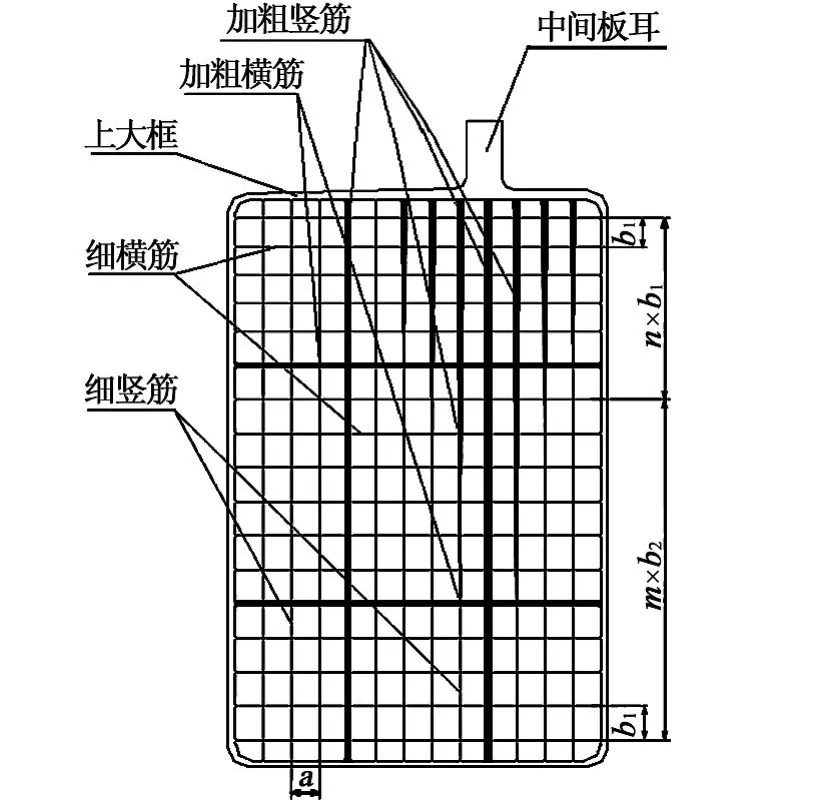

⑶ 设计板栅筋条时,增加利于电池导电性能的竖筋条的数量,即采用竖筋间距小、横筋间距大的竖长矩形骨架结构,排列密集的竖筋直接连接上下边框,有利于电流的快速传导。由于靠近板耳处电流密度高,且以板耳为中心呈扇形分布,故将位于板耳下部的竖筋加粗,设计为呈扇形分布的渐变筋,提高电池较大功率放电性能。通过大量实验和生产实践总结出,2 V 高功率型电池相邻两条竖筋的间距a宜控制在 10~13 mm。根据电池放电电流密度分布的特点,可将横筋间距设计成自上而下逐渐递增的结构,换句话说,就是靠近板耳处间距小,板栅中下部间距大,即b1<b2原则。靠近板耳处相邻横筋之间的间距b1可为 11~13 mm,b2可为 14~16 mm。实验证明,间距增大时,对电池的初期容量影响不大,但对电池的大电流放电性能、充电接受能力影响较大,因此中间间距不能增加太多。上边框宽度不宜过窄,一般不低于 3 mm,并由两侧向板耳部位逐渐增大,利于提高电流承载能力。由于板栅的板面较大,设计出 1~2 条厚度与大框厚度相同的横粗筋,利于涂板板面的平整,提高厚度一致性。板栅骨架结构见图 1。

图1 板栅骨架结构示意图

2.2 隔板设计

在设计 2 V 高功率 VRLA 电池极群时,既要考虑板间距不易过大,否则影响电解液的扩散,又要保证适当的隔板厚度,以供给电池大功率放电时所需的足量电解液,因此选用的 AGM 隔板厚度应适中。为了提高隔板的回弹性,提高抗大电流击穿和刺穿强度,可选用定量较高的 AGM 隔板。在湿态下,定量高的隔板加压后形变量较小,回弹性好,可以很好地保证蓄电池的内部压力,保证蓄电池的性能。

2.3 电池外接极柱和连排设计

2.3.1 铜连排和铅极柱设计

电池间的连排采用紫铜材质,因紫铜的电阻低,导电性好。2 V 高功率 VRLA 电池的使用模式为 15 min 高功率放电,较长时间大电流放电,且成组使用(多为 120 只/组或 240 只/组)。为保证蓄电池组使用的安全可靠性,对电池外接极柱和电池间连排温升提出较高的要求。在电池以I0.25(1.7C10)的电流连续放电至单体电池的平均电压为 1.6 V 时终止这一过程中,连接条的表面温度应 ≤80 ℃[1],因此电池连接极柱和电池间连排要有足够的导电截面积。

蓄电池在放电过程中连接条的温升受诸多因素影响,如电池外接端子的截面积、连接条的截面积,及端子的平整度等。根据电阻发热量的计算公式:Q=I²Rt,假设各元件的对流散热之和为Q1,则有热量Q2(Q2=Q-Q1)用于各原件温升。温升计算公式 ΔT=Q2/(cm)(c为比热容,m为质量),可见原件温升与电流密度的平方正相关,即电流密度越高,产生的热量就越大,(连排)温升也越高。为了得到安全可行的连接极柱的电流密度IZ和连排的电流密度IP,进行如下 2 项试验:

⑴ 对 6 只 2 V 600Ah 电池,采用不同导电截面积的连排连接(见图 2),1020 A 定电流放电,分别测量各个连排的温升数值。由表 1 可以看出,设计电池间连接连排时,考虑 5 %~10 % 的安全系数,连排的电流密度IP≤ 3 A/mm2较为安全,一般连排电流密度取值 2 A/mm2≤IP≤ 3 A/mm2为宜。

⑵ 对 6 只 2 V 600 Ah 电池(其中 3 只黑色电池的连接极柱最小外径为 18 mm,3 只灰色电池的连接极柱最小外径为 21 mm),采用相同的规格 5 mm×50 mm 的连排连接(见图 3),1020 A定电流放电,分别测量各个连排的温升数值。由表2 可以看出,为了控制连接条温升,设计电池连接极柱时同样考虑 5 %~10 % 的安全系数,极柱的电流密数值取IZ≤ 2 A/mm2较为安全,一般连接极柱电流密度取值 1.5 A/mm2≤IP≤ 2 A/mm2为宜。

图3 2 种不同连接极柱蓄电池连接图

表2 不同连接极柱2V600Ah电池组1020A放电连排温度测试结果

2.3.2 连接极柱结构设计

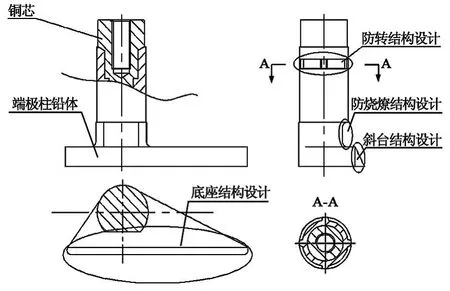

2 V 系列 VRLA 电池一般为成组使用,多采用内嵌铜芯端极柱,便于连接,且连接较牢固。为了适应 2 V 系列功率型 VRLA 电池的大电流放电和温升,要求连接面平整,铜芯铅端子壁厚均匀,极柱物理缺陷少,以利于大电流的传导,因此对连接极柱的结构进行特殊设计。连接极柱铜芯和端极柱铅体构成如图 4 所示:1) 铜芯的上部裸露,并设有方便连接的标准内螺纹孔,中下部铸入端极柱铅体内;2) 端极柱铅体的底部设有底座,根据电池放电过程电流逐渐向端极柱铅体汇流的特点,极柱底座宽度由边缘向中间逐渐增宽;3) 底座和铅柱连接处设有过渡圆角,用于减小连接面的应力;4) 端极柱铅体的下部位设有内凹的防烧燎槽,防止焊接时焊枪对端极柱铅体根部的烧燎;5) 为使端极柱铅体和电池汇流排铅液更好地熔合,增加焊接牢固性,将底座设计为斜台结构;6) 极柱铅体上部设有数个防转凸台,用于增大端极柱铅体承载的扭矩[4]。电池正端子工序采用整体正端子工装,以保证各极柱面平整一致。而且,在保证电池扭矩的前提下尽量选用直径小的内螺纹孔,以增大导电截面积。

图4 连接极柱结构示意图

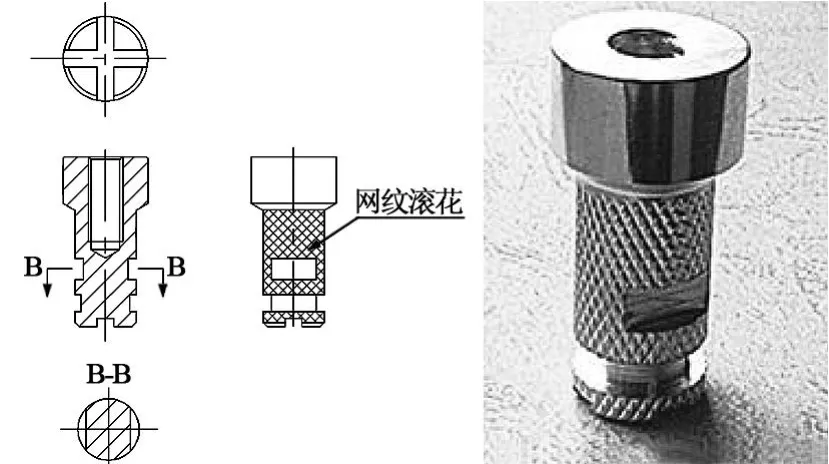

如图 5 所示,铜芯由导电性、导热性好的黄铜材质制成。并在铜芯上设计有特殊的防转、防提拉、防松动结构。表面的滚花结构用来提高铜芯和铅极柱的结合力度,达到增大端极柱扭矩的目的。在冶制端极柱前,可采用蘸铸焊液工艺,去除铜芯表面的氧化层,使铜芯和铅柱结合得更加牢固。

图5 新设计的连接极柱铜芯结构图及实物图

2.3.3 连排结构设计

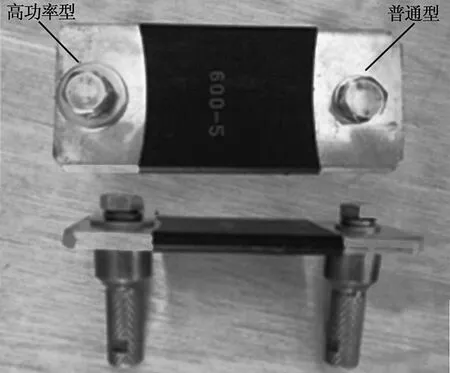

为满足高功率电池大电流放电的要求,连排结构设计如下:1) 选用安全的电流密度,设计连排规格;2) 适当加大螺栓垫片的直径,减小压降;3) 在保证扭矩的前提下,尽量减小螺丝孔的直径。其结构设计如图 6 所示。

图6 高功率型连排和垫片

2.4 电池一致性

2 V 功率型 VRLA 电池多成组使用在数据相对重要的大型机房,且成组电池只数较多,目前普遍为 120 只/组或 240 只/组。一致性的好坏直接影响到电池组的循环使用寿命和电池的退返指标,进而影响机房备用电源的安全可靠性。

在电池化成结束前,对所有电池的酸量进行逐只检查,对于酸量过多或过少的电池做出标识,以便单独处理。电池化成工艺结束后,对每只电池在电路上进行 10 小时率容量检测,并逐只记录电池放电终止电压,按 ΔU< 0.05 V 电压区间进行电池配组,剔除容量不足、偏差较大的异常电池。将蓄电池静置 7~10 d,再逐只测量电池的开路电压,按 ΔU≤ 0.01 V 的配组电压进行整组电池配组打包。经过以上几道工序,保证了蓄电池组具有较高的一致性,成组验收取得了较好的效果。

3 结论

采用板耳下多竖筋渐变加强的板栅骨架结构,合理选择连排和连接极柱的电流密度,确保导电截面积;采用独特结构的连排和内嵌铜芯连接极柱等电池结构设计,利于并提高电池高倍率放电性能;选用厚度适中的高定量 AGM 隔板,提高隔板的回弹性,提高抗大电流击穿和刺穿强度;采用逐只在线容检、酸量监控措施、静置后开路电压配组等工艺控制,可以提高高功率电池组的一致性,提高安全系数。

[1]固定型阀控式铅酸蓄电池: 第1部分 技术条件:GB/T 19638.1—2014[S].

[2]朱松然. 蓄电池手册[M]. 天津: 天津大学出版社,1998.

[3]沈旭培, 高根芳, 朱健, 等. 铅酸蓄电池板栅正中极耳产品实现工艺的探讨[J]. 蓄电池, 2015(3):138–141.

[4]风帆有限责任公司. 一种功率型阀控铅酸蓄电池外接端极柱: 201620646962.9[P]. 2016–12–21.