热力学方法在不锈钢氧化层结构分析中的应用

2018-03-04杨永杰

杨永杰

(1.太原钢铁(集团)有限公司先进不锈钢材料国家重点实验室, 山西 太原 03003;2.山西太钢不锈钢股份有限公司技术中心, 山西 太原 030003)

计算材料科学的发展推动了材料设计的进程,其中较为活跃的是相图和热力学的计算机耦合,即CALPHAD[1](CALculation of PHAse Diagrams,即CALPHAD)方法。由CALPHAD方法获得的计算相图具有热力学与相图的高度自洽性等一系列优点,从而使CALPHAD方法成相图研究中最活跃的领域之一。

文本采用Thermo-Calc热力学计算软件进行计算,数据库TDB文件为收集公认的使用频次高的二元、三元数据库合成。以Fe-C-Cr-Ni-O为全成分相图,融入元素Mn-Si形成富Fe-C-Cr-Ni-O端热力学相图数据库。此数据库可用于计算典型的不锈钢氧化层物相分布,并可添加新元素、更改与修正已有热力学参数,可扩展性较强。

本数据库已覆盖不锈钢300系与400系氧化层计算的基本需求。通过典型300系与400系氧化层的计算,并与扫描电镜对氧化层的观察结果,结合文献分析,验证了热力学计算结果有助于氧化层结构的分析。

1 热力学模型

1.1 端际固溶体模型

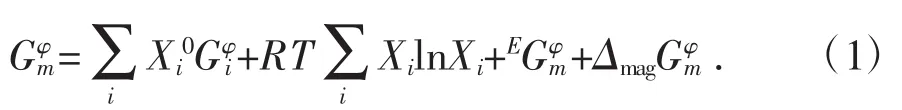

端际固溶体相的Gibbs自由能都采用亚正规溶体模型[2]描述,其摩尔Gibbs自由能表示为:

式中:Xi为φ相中组分i的摩尔分数;为纯组分i的φ相摩尔Gibbs自由能;为φ相的摩尔过剩自由能;R为常数,8.314(Pa·m3/(mol·k));T为温度,k。描述为Redlich-Kiser多项式:

式中:Xj为 φ 相中组分j的摩尔分数;表示二元相互作用参数,采用如下形式:

式中:a、b和c是待优化的参数。

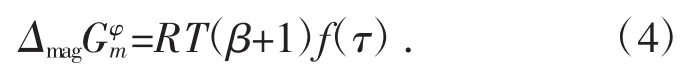

式中:f(τ)是归一化温度(τ=T、),是磁性转变温度;β为以玻尔磁子为单位表示的每个原子的平均磁矩,是一个与总磁熵有关的量。

1.2 理想气体模型

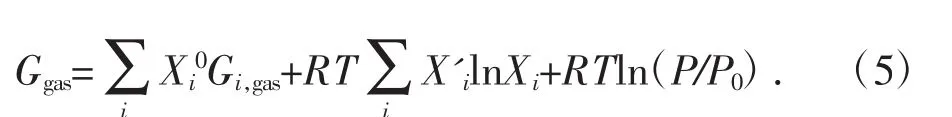

本数据库采用理想气体模型[3]来描述气相自由能。表示气相自由能,用如下等式描述:

式中:X'i为气相中组分i的摩尔分数;P0为标准大气压;P为体系实际大气压为纯组分i的气相摩尔Gibbs自由能。

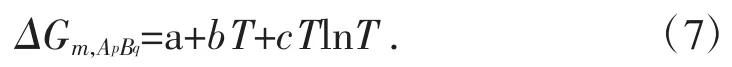

1.3 金属间化合物模型

本数据库中,化合物相采用表示,此类化合物采用亚点阵模型[4]来描述,其Gibbs自由能表达式如下:

式中:a、b和c是待优化的参数。

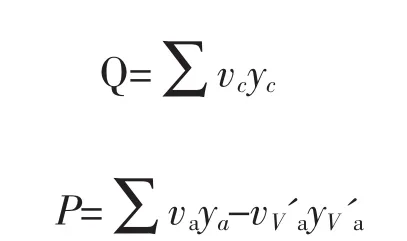

1.4 液相模型

液相的Gibbs自由能都采用双亚点阵离子溶液模型[2]描述,其点阵表达式为(Cr+3,Fe+2,Ni+2,Mn+2,Si+4)P(O-2,SiO4-4,Va-1,FeO1.5,MnO1.5,SiO2,C,O)Q,其中P和Q为点阵配位数,第一点阵为阳离子点阵,第二点阵为阴离子和中性离子点阵,为了使液相满足电中性,需P和Q满足以下等式:

式中:脚标c代表阳离子,vc代表阳离子价位;脚标a代表阴离子,va代表阴离子价位;v'a代表空位电子,vV'a代表空位电子价位;yc、ya、yV'a代表相应的点阵摩尔浓度。

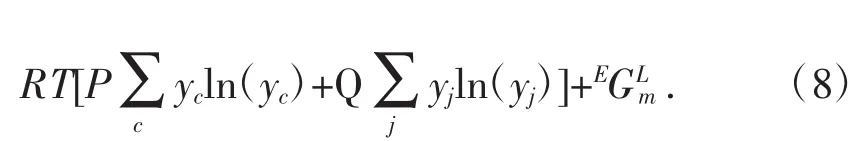

对应摩尔Gibbs自由能表示为:

式中:脚标j代表第二点阵中的阴离子、中性离子、空位电子;脚标n代表中性离子,yn代表中性离子点阵摩尔浓度;为纯组分c的液相摩尔Gibbs自由能为氧化物的液相摩尔Gibbs自由能;为液相的摩尔过剩自由能,表达式与(2)类似;为端际化合物的液相摩尔Gibbs自由能与(6)类似。

2 Fe-C-Cr-Ni-O七元系热力学数据的评估

首先纯组元的数据选自SGTE数据库[5],由于Fe-C-Cr-Ni-Mn-Si-O[6-12,21]七元系的研究比较完善,所以针对此七元系筛选最新的优化结果。其中,液相的Gibbs自由能采用双亚点阵离子溶液模型来描述,端际固溶体相采用亚正规溶体模型来描述,金属间化合物相的Gibbs自由能采用亚点阵模型来描述,而气相的Gibbs自由能采用理想气体模型来描述。

由于不锈钢氧化层主要考虑元素为Fe-C-Cr-Ni-Mn-Si-O,因此本热力学数据库可以应用于不锈钢体系氧化层结构的分析中。

3 304氧化层计算与扫描电镜观察

3.1 304氧化层计算

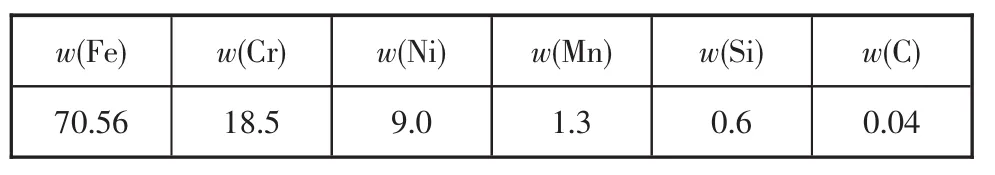

典型304成分如表1,根据此成分运用热力学算出304氧化层结构中物相分布如图1。

表1 304成分 %

图1 304氧化层相图各主要物相分布

从热力学角度分析,304内层为 SiO2、Cr2O3、MnO,最后才是 Fe3O4、FeO(NiO)、Fe2O3等氧化物。

3.2 304氧化层扫描电镜观察

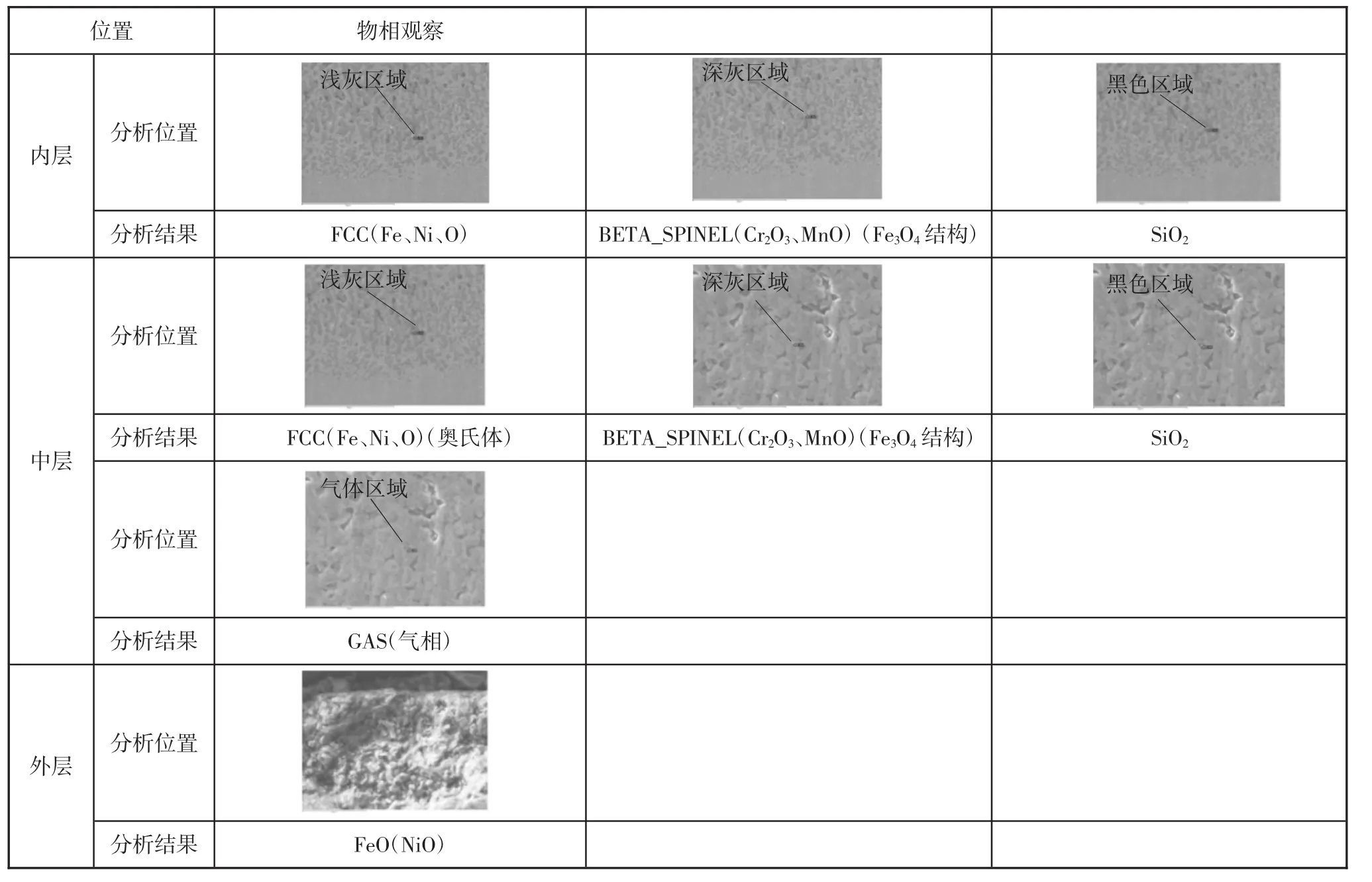

运用扫描电镜观察304氧化层从内至外,主要相区如下页表2所示。

物相分布看,304内层可观察到 Cr2O3、MnO、SiO2,中间层可观察到Fe3O4,外层可观察到FeO(NiO),与热力学计算一致。从相区结构看,304内层可观察到三项区FCC(奥氏体)+BETA_SPINEL(Fe3O4结构)+SiO2,中层可观察到四相区FCC(奥氏体)+BETA_SPINEL(Fe3O4结构)+SiO2+GAS(气相),与热力学计算一致。因此,304氧化层从主要物相分布和相区分布均与热力学计算相一致,说明热力学计算结果有助于推断氧化层物相分布。

4 445氧化层计算与文献分析

4.1 445氧化层计算

典型445成分如下页表3,常规w(C)为0.007 6,根据此成分运用热力学算出443氧化层结构如下页图2。图2为445氧化层液相区计算。

445粗轧与精轧易发生粘辊,造成轧板表面缺陷,从计算结果得到热轧过程中表层氧化皮会进入液相区,有液体存在,因此会造成粘辊现象。从445氧化层相图计算结果看,黄色区域为LIQUID+SiO2+CORUNDUM(Cr2O3)+FCC_A1(奥氏体)+BETA_SPINEL(Cr2O3+MnO),有液相出现,其发生在w(O)约为3% ~5%,且高于962℃以上。即氧化层温度高于962℃以上时,便会进入有液体存在的氧化层,即进入粘黏区,造成粘辊现象。从热力学计算结果得出,当w(C)高于0.017%或低于0.003%后液相区消失。因此,超纯445在w(C)低于0.003%时,有利于预防热轧粘辊现象。

表2 304氧化层主要相区分布

表3 445成分 %

图2 445氧化层液相区计算

4.2 超纯液相区与文献中粘黏区温度对比

在《The sticking behavior of an ultra purified ferritic stainless steel during hot striprolling》文献[22]中,其考虑w(Cr)为 21%、w(C)0.006%的超纯,在温度与轧制两个因素下的粘黏区位置,从温度角度指出,粘黏区域仅在约900℃以上出现。

由于轧制过程中有温度升高效应,因此粘黏区的温度范围与热力学计算的液相区温度范围基本吻合,说明超纯氧化层的液相温度区与粘黏区温度区相一致。

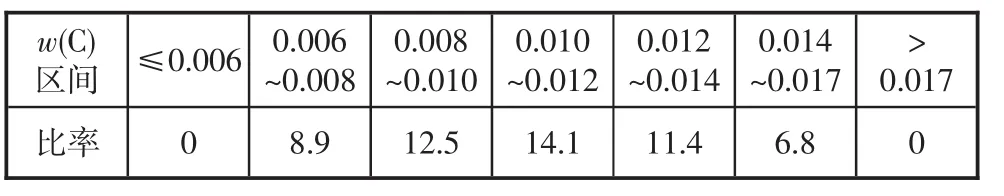

4.3 超纯线状粗糙数据统计

445线状粗糙缺陷是由于热轧粘辊造成的,因此统计445线状粗糙比率与w(C)的关系如下页表4。

从统计结果看,线状粗糙集中在0.010%左右,介于0.003% ~0.017%之间,从侧面说明C含量影响超纯氧化层液相区的出现,进而影响热轧粘辊现象。

表4 445超纯w(C)与线状粗糙比率的关系 %

5 结论

1)利用CALPHAD方法建立Fe-C-Cr-Ni-O全成分范围的热力学参数,在此基础上添加了Mn-Si富Fe-C-Cr-Ni-O角热力参数,而形成的不锈钢氧化物热力学数据库。

2)利用此氧化物热力学数据库计算304氧化层结构,从物相分布角度研究氧化层结构,并与扫描电镜观察结果相一致。

3)利用此氧化物热力学数据库计算445氧化层结构,并结合文献中粘黏区温度范围与线状粗糙缺陷统计的对比,说明超纯氧化层的液相温度区与粘黏区温度区相一致。