齿轮箱跑合试验台的优化改进

2018-03-04马慧强

常 星, 张 璐, 马慧强

(智道铁路设备有限公司, 山西 太原 030032)

齿轮箱是高速动车产品关键技术之一。齿轮箱出厂前试验是其交付用户使用之前最后一道质量控制手段,是保证齿轮箱安全可靠运行的重要环节。齿轮箱的振动、噪声、温升试验等,都属于齿轮箱测试的重要内容,它们一般在专业的齿轮箱跑合试验台上进行。以某项或某几项测试为主要任务,在齿轮箱出厂前100%进行测试。

齿轮箱跑合试验台包括功率开放型和功率封闭型两大类。随着高速动车运行的速度越来越快,齿轮箱传递的功率也越来越大,而且整个行业也越来越意识到节能降耗的重要性,这些都使功率开放型齿轮箱跑合试验台不能适应发展的要求。功率封闭型齿轮箱跑合试验台,克服了耗能高的缺点,因此特别适用于大批量生产、大功率齿轮箱的例行跑合试验[1]。

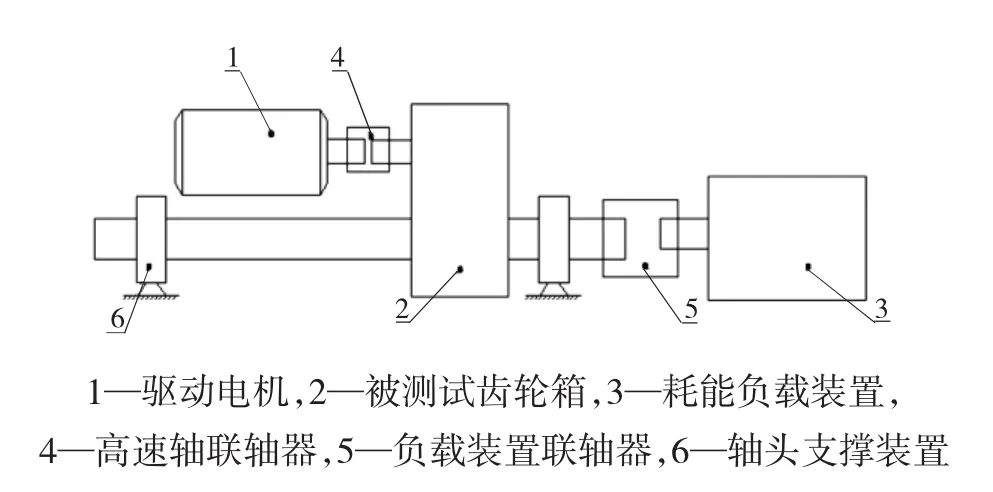

1 功率开放型齿轮箱跑合试验台

如图1所示,功率开放型齿轮箱跑合试验台通常由驱动电机、被测试齿轮箱、耗能负载装置组成。驱动电机提供的能量,经过被测试齿轮箱,最终消耗于负载装置。此装置结构简单,配置灵活,故障率低。但对于功率较大的齿轮箱,跑合试验能耗过大。为了降低能耗,或试验条件的限制,有的试验台取消了耗能负载装置,这样又无法在跑合试验中施加负载,无法模拟真实工况,仅进行空载全速试验初步检查性能和可靠性,从而也部分失去了齿轮箱出厂前跑合测试的意义[2]。

图1 功率开放型齿轮箱跑合试验台

2 机械功率封闭型齿轮箱跑合试验台

为了克服功率开放型齿轮箱跑合试验台的上述缺点,目前生产中采用的是功率封闭型齿轮箱跑合试验台。如图2所示,即为现在正在正常运转的机械功率封闭型齿轮箱跑合试验台[3]。

图2 机械功率封闭型齿轮箱跑合试验台

齿轮箱2和齿轮箱3平行安装在测试平台上,其高速轴通过联轴器6连接在一起。输出轴则通过测试平台上的轴头支撑装置11固定。驱动电机1与齿轮箱2低速轴一端连接,齿轮箱2低速轴另一端与液压扭矩加载器4连接,并通过皮带装置5,最终与齿轮箱3输出轴连接。这样,齿轮箱2、齿轮箱3、液压扭矩加载器4、皮带装置5和各相关联轴器构成了典型的机械式封闭系统。

通过液压扭矩加载器4(如叶片液压加载器)分别给两侧施加一个大小相等,方向相反的扭矩T,封闭系统内相关零件都会产生弹性扭转变形,这样齿轮箱2和齿轮箱3就同时处于扭矩T的作用下,封闭系统加载完成。而通过改变扭矩T的大小,可以实现不同负载的跑合试验。此时驱动电机1启动,带动齿轮箱低速轴以角速度ω转动,这样封闭系统中就有T·ω的功率周而复始的循环传递,且不可能传递到封闭系统之外,即封闭功率。但此功率并非有效功率,它只是封闭系统内平衡内力的转矩和转速的乘积。因此,封闭功率不是由驱动电机1提供,驱动电机1只是使封闭系统能够以ω的速度运转而已,即补偿因摩擦、搅油等引起的功率损失。因此,驱动电机1的功率很小,一般仅为封闭功率的10% ~15%左右,其大小主要与跑合测试台传动效率和试验功率有关,这样就可以节省大量的能耗[4]。

以目前某型号齿轮箱跑合试验某一阶段为例,负载扭矩T为1500Nm,运行速度n为2 461 r/min,则在此测试阶段,其封闭功率P约为386 kW。根据大量齿轮箱跑合测试经验,普通V带结构的传动效率大约在95%左右,采用飞溅润滑6级精度单级齿轮传动的效率约为99%,因此在此测试阶段,其驱动电机输入的补偿功率仅为28.6 kW。

综上所述,通过液压扭矩加载器4可以改变扭矩T的大小,通过驱动电机1可以改变封闭系统的转动角速度ω,从而获得不同的封闭功率。驱动电机1只需提供补偿封闭系统内因摩擦、搅油等损耗的功率。并通过采用相应的控制技术,可以很容易地实现不同转速及不同负载工况下的的试验要求。

由于机械功率封闭型齿轮箱跑合试验台能够节约大量能源的特点,其被广泛应用于齿轮箱各类型检测试验中。但同时,也存在一些问题,如结构复杂,连接件多,通用性差,保证试验台正常运转各类型传感器也多。在齿轮箱批量生产连续跑合测试阶段,极易产生各类故障,而由此导致的设备停机维护也极大地影响了正常生产。此外,皮带装置在高速运行下产生振动噪声,对工厂生产环境影响也十分巨大。

3 电功率封闭型齿轮箱跑合试验台

为了解决目前由于设备故障,频繁停机对生产的影响,以及提高试验台的通用性,新建的齿轮箱跑合试验台采用电功率封闭型齿轮箱跑合试验台。如图3所示,相较于机械功率封闭型试验台,取消了液压扭矩加载装置和皮带装置,而是通过加载电机2对齿轮箱3和齿轮箱4同时进行加载。

图3 电功率封闭型齿轮箱跑合试验台

跑合测试中,驱动电机1和加载电机2为同型号交流整流子电机,并联于电源。通过改变同相电刷在电刷转盘上的位置,可以改变驱动电机1的转速,使其在同步转速以下运行,此时驱动电机1为电动机带动齿轮箱转动。而加载电机2变为发电机,发出的电能回馈电网,从而形成电封闭系统。跑合试验中,电源线只需补充电能差值ΔP,即可正常运转。

由于电功率封闭型试验台要求2台电机的功率容量不小于试验齿轮箱功率且需要与之配套的电能回收控制系统,因此设备投资昂贵,操作较为复杂,且电能一般仅能回收60%至70%。相较于机械功率封闭型试验台10% ~15%的驱动电机加载能量,效率偏低、损失偏大。

但电功率封闭型齿轮箱跑合试验台最大的优点是建设周期短,结构简单,连接件少。同时在齿轮箱批量生产、连续跑合测试阶段故障率低,能最大程度保证生产。并且易于实现不同转速及不同负载的试验条件,运行稳定可靠[5]。

4 结语

目前机械功率封闭型和电功率封闭型齿轮箱跑合试验台都具备按照试验大纲,自动跑合、自动控制、自动报警、自动数据采集保存打印及可视化监控等功能。并且通过模拟不同转速、不同方向、以及不同负载情况下齿轮箱跑合情况,并通过检测齿轮箱油温变化、轴承温度变化、振动烈度变化来分析判断齿轮箱各部件的适配状态和性能,从而可以防止因装配质量问题、轴承质量问题等引发的早期运行事故,这对高速动车的安全运行有着重要的意义。