高碳13Cr油套管的挤压生产及其条带状组织的控制

2018-03-04侯利锋

刘 宇, 侯利锋

(太原理工大学材料工程学院, 山西 太原 030024)

随着油气开采环境的日趋恶劣,“三高”(高温、高压、高腐蚀)油气井也逐渐增多,其中腐蚀环境为二氧化碳的“三高”油气井对材料的需求也更严格,既要求高强度,还要求耐腐蚀。普碳钢和合金钢的使用已经无法满足使用要求,不锈钢及其他铁镍基耐蚀合金已经广泛应用于油井管。实践证明,马氏体不锈钢能满足高强度、高韧性、耐腐蚀的要求。然而传统的APIL80-13Cr(420)系列的马氏体不锈钢强度较低,屈服强度在565 ~655 MPa之间[1]。日本住友公司生产的超级马氏体不锈钢价格高,交货期长。因此,急需要一种提升材料强度的方法及油井管产品。

1 化学成分

在420不锈钢基础上提高C含量以提高强度,具体成分如表1所示。

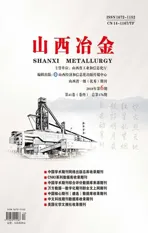

表1 420不锈钢提高C含量后的化学成分 %

其余为铁及微量杂质元素。

2 制造工艺设计

2.1 冶炼

预处理后的铁水经过K-OBM-S转炉冶炼与VOD炉精炼后,钢水的成分达到表1要求即可出钢。

2.2 浇注钢坯

采用8.4 t的锭模,将上述钢水浇注成大小为大头 Φ800 mm×800 mm,小头Φ600 mm×600 mm 的钢坯。

2.3 热轧钢坯

2.3.1 加热

将钢坯加热,均热温度为1 150℃,加热时间为500 min,均热时间为45 min,确保钢坯烧透、均匀。

2.3.2 锻造实心管坯

锻造实心管坯时,开锻的温度为1 140℃,终锻温度为970℃。将钢坯锻造成Φ400 mm圆管坯,锻造完成后空冷至室温,并车光至要求尺寸。

2.4 管坯准备

管坯准备包括锯切、深钻孔、倒角三个工序。锯切是根据钢管的尺寸要求进行切分;深钻孔是将切分后的管坯进行中心钻孔,孔径通常为Φ40 ~100mm;倒角是将钻孔后的管坯进行两端倒棱,避免尖锐的棱部在变形时应力集中,影响后续生产。

本次设计将锻造完成的长管坯锯切为850 mm/支的短管坯,切分后中间加工通孔Φ60 mm,两端倒角半径R为25 mm。

2.5 钢管热轧成型

由于提高了C含量,材质的冲击韧性有所降低。为了综合提高韧性和强度,热轧成型时必须采取较大变形量(不小于70%),使组织内部原奥氏体晶粒细化。为此,放弃通常的斜轧热穿孔+张力减径+热轧工艺,使用卧式正向热挤压机对管坯直接挤压成型为成品钢管。

挤压前首先进行管坯预热,通常预热温度为600 ~1 000℃,预热时间为管坯直径×(1 ~2)min,确保预热均匀。预热后进入工频感应炉加热,加热的温度为1 100 ~1 150℃,保温时间为1 ~5 min,确保感应加热后温度差在20℃以内。感应加热完毕,管坯送至扩孔机进行扩孔,扩孔的尺寸随成品钢管的尺寸而定,扩孔前在管坯内外表面均需进行玻璃粉润滑;扩孔后再进行工频感应加热,加热温度较扩孔温度要高,为热挤压做准备,二次感应加热的温度为1 150 ~1 200℃之间;二次感应加热完毕,管坯进行内外表面玻璃粉润滑后送至挤压机挤压筒内进行挤压,选取与成品尺寸相适应的工模具(包括挤压针、挤压模、挤压垫等),并进行挤压速度设定,通常为100 ~300 mm/s,而后即可进行挤压制成无缝钢管。

挤压过程示意见图1,挤压比由坯料尺寸、挤压针尺寸、挤压模尺寸决定;需根据成品管材的尺寸要求,选择坯料规格及工模具尺寸。

图1 工模具的配备及使用状态示意图

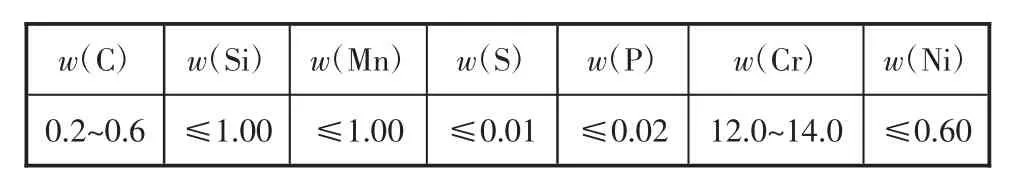

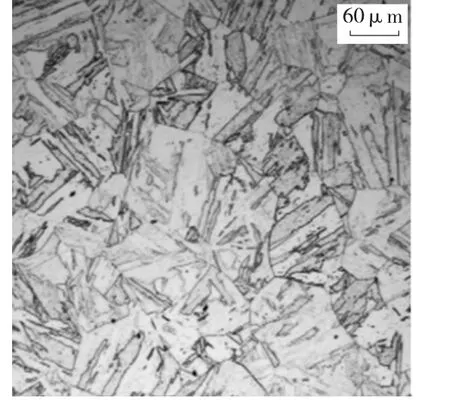

挤压方向为正挤压(图1中为从左向右)。挤压出的钢管组织原奥氏体晶粒度为7.5级以上(见图2),原奥氏体晶粒度8级。

图2 挤压钢管金相组织

2.6 热挤压后的冷却

13Cr系列马氏体不锈钢具有很强的淬透性,由奥氏体区直接空冷即可获得完全的马氏体组织。如果使用水淬,奥氏体—马氏体相变应力很大,严重时会导致脆裂[1]。

考虑到生产的钢管管壁较厚,对实际的冷却速度有减缓作用;同时为了提高生产效率,因此在挤出钢管后采取轴流风机吹冷的方式进行冷却。

3 钢管的调质以及条带状组织的消除

为了达到最佳的性能,马氏体型钢材的热处理普遍采用调质处理,即正火完全奥氏体化+高温回火软化的工艺。由于挤压变形速率很快,挤压出的钢管终轧温度不降反升,普遍高于二次感应加热的温度,也明显高于Ac3。理论上终轧后的空冷过程可以替代正火,冷却后直接进行回火即可。

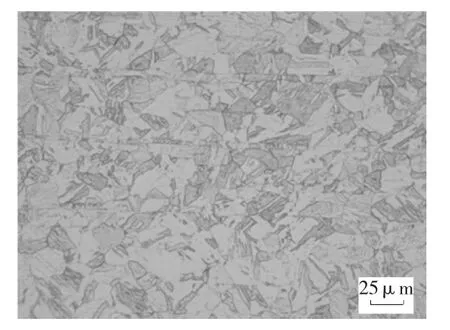

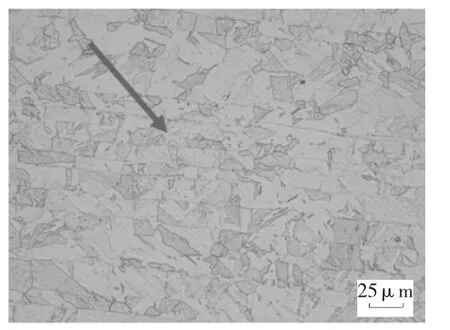

但经金相观察,发现了两种条带状组织。一种为碳化物条带(见图3),另一种为典型的铁素体带状组织(见图4、图5)。这两种组织对钢材的性能影响很大,使得钢材的冲击韧性、力学性能显著降低并具有各向异性,因此有必要详细研究其产生的机理。

图3 碳化物条带

图4 铁素体带状组织1

图5 铁素体带状组织2

普遍认为带状组织为元素偏析造成,一般出现于热轧钢中,沿着钢材轧制方向形成。在钢液凝固时,分配系数较小的合金元素和杂质元素,例如C、Si、S、P等会不断地从高温铁素体/奥氏体中排出,因而这类元素在枝晶间区域的浓度明显高于枝晶内的浓度[2]。由铸坯轧制成管坯的过程中,粗大的枝晶沿变形方向拉长,并逐渐与变形方向一致,形成碳及合金元素的贫化带与富集区域彼此交替堆叠的带状区。

在随后的热挤压—冷却过程中,钢中三个区域出现了三种变化:碳的富集区域进一步形成了碳化物条带;碳的贫化带中先共析铁素体,同时向相邻奥氏体区继续排出碳,冷却后形成了明显的铁素体条带;其余部分由奥氏体相变为马氏体。以上三种区域的不同变化,就形成了图3、图4、图5中的组织形貌。经实测,挤压钢管的冲击韧性很低(见表2),无法满足API5CT的要求。

表2 挤压钢管实测冲击性能

为了消除这两种条带状组织,必须重新进行正火处理。由于碳元素在钢中的扩散较为容易,正火保温可明显使碳化物、铁素体溶解。但如果高于1 100℃正火,奥氏体晶粒会显著长大,失去了热挤压大变形量细化晶粒的优势。因此,选择了1 020、1 040、1 060℃三个温度进行了试验。

1)1 020℃正火,保温1 h。金相组织中碳化物条带消失;带状铁素体没有消除,但是有分解迹象(见图6);正火前晶粒度:7.5级;正火后晶粒度:7.5级。

图6 1 820℃正火组织

2)1 040℃正火,保温1 h。金相组织中原有铁素体虽仍存在,但已基本分解无法定量(见图7);正火前晶粒度:7.5级;正火后晶粒度:6.5级。

3)1 060℃正火,保温1 h。金相组织中带状铁素体完全消失(见图8)。正火前晶粒度:7.5级;正火后晶粒度:5级,晶粒已显著长大。

试验结果证明1 040℃为较为理想的正火温度。再经回火后,实测性能见表3。

图7 1 040℃正火组织

图8 1 060℃正火组织

表3 成品钢管拉伸性能及冲击功

4 结论

1)提高C含量是提高油井管强度的有效方法,但对冲击韧性影响很大。可通过细化晶粒来提升强韧综合性能。

2)挤压方法生产高碳13Cr油井管,组织易产生碳元素偏析造成的条带组织。一旦出现条带组织,则必须通过精细合理的调质工艺消除。如何在制造过程中控制条带组织的产生,是下一步需要研究的问题。