大包余渣利用技术可行性分析

2018-03-04李廷刚马仲群

李廷刚, 张 硕, 郑 伟, 马仲群

(营口京华钢铁有限公司, 辽宁 营口 115000)

1 余渣利用技术的生产时序分析

余渣回收利用时需具有一定的流动性,热态渣的循环利用是以回收处于熔融状态的热态渣为前提的,即应在炉渣处于较高温度时完成热态回收,因为随着炉渣温度的降低,炉渣黏度将发生变化。炉渣黏度与温度之间的关系[1]:

式中:η为黏度,η0为常数,E为黏带活化能,R为摩尔气体常数,T为温度。

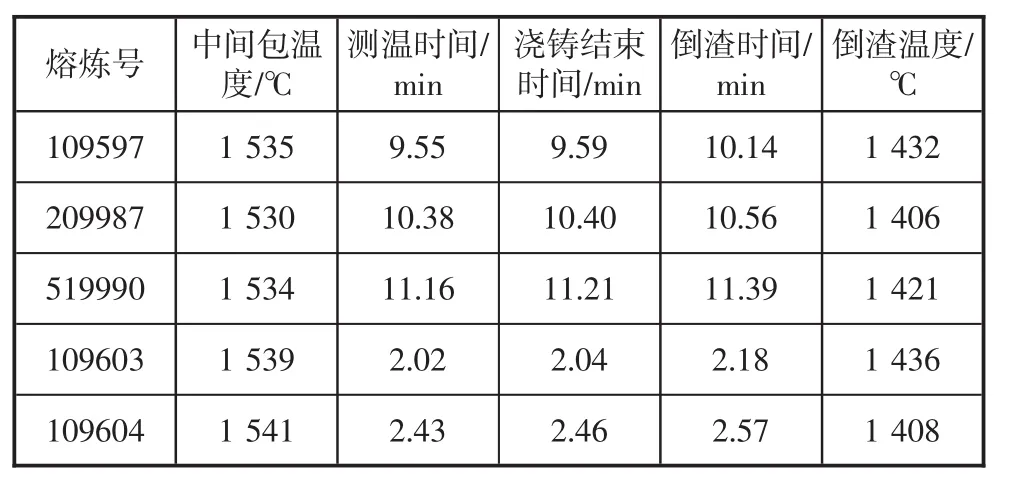

由上式可以看出,随着热态渣温度的降低,炉渣黏度增加,有可能导致炉渣黏在钢包底部不易倒出,同时还进一步影响钢包底吹的透气性能。因此,应缩短热态渣回收的等待时间,一般要求钢水停浇至热态渣翻罐回收的时间间隔在20 min以内。

现场钢包浇铸结束后行走路线如图1所示,先将钢包中剩余钢渣倒入渣缸中,之后直接放在钢包休整位进行休整,由同一天车完成,路线如图中黑色箭头标注所示。大包铸余渣循环利用则是先将铸余渣倒入炉后出钢后钢包中,在放置到钢包休整位进行休整,路线如图中虚线箭头所示,理论时间差为30 s左右。

图1 大包浇余渣行走路线图

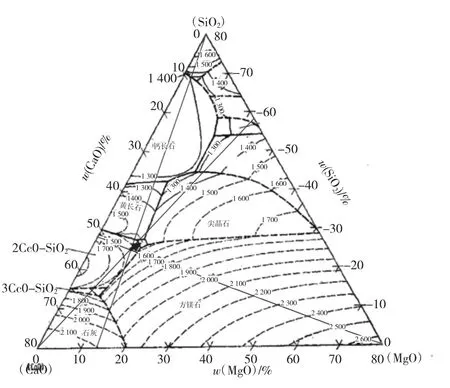

图2 为w(Al2O3)为20%时CaO-SiO2-MgO渣系相图,图2中标注的三条虚线的交点为分析某公司20炉LF精炼终渣成分后得出的终渣平均成分。由其所在的相图位置可以看出,其液相线在1 500 ~1 600℃之间,远高于表1中所示余渣倒渣温度。根据多元系相图的固体析出规则,液态渣将首先析出少量固体,而其成分也将随着固相的析出发生移动,移动趋势如图2中箭头所示,最终在箭头终点位置停止,终点处固相析出温度为1 400 ~1 500℃之间。某公司大包浇余渣倒入渣盆时,渣液内已有少量固体存在,而固体含量相对较少并未对剩余渣的到出产生影响。

图2 w(Al2O3)为20%时CaO-SiO2-MgO渣系相图

根据某钢厂现场实际观测,大包从浇注结束开始至正常倒渣结束所需最短时间为4 min,若倒入精炼钢包内则至少需要4.5 min。而精炼处理前通常需提前进入等待位,由此可得出,若某一炉大包浇注结束后与精炼开始前的时间差大于5 min小于25 min,则可在不影响整体生产流程的情况下完成浇余渣循环利用的工艺方案。图3为某钢厂白班生产排程图,图3中标数子的部分为符合上述条件的炉次,该日白班共冶炼14炉钢水,可循环利用炉数为7炉,以该日排程来看大包余渣利用工艺在时序上50%的炉次可行。

表1 大包浇余渣处理时温降情况

图3 白班生产排程图

2 某公司LF渣现状

脱硫是LF精炼渣的主要冶金功能之一,浇铸结束后的剩余渣是否仍然具有一定的脱硫能力,是判定大包铸余渣是否有回收价值的重要评价标准。工业上通常用曼内斯指数衡量炉渣的脱硫能力,曼内斯指数M=R/w(Al2O3),曼内斯指数在0.25 ~0.35时认为钢渣具有良好的脱硫效果[1]。对某公司LF精炼终渣成分进行计算得,该公司精炼终渣成分均符合以上标准。

为进一步研究余渣的脱硫能力,笔者应用光学碱度计算炉渣的硫容量,并以此计算S在炉渣内的分配比以及剩余脱硫能力。

式中:CS为硫容量;Λ为光化学碱度;Ls为硫元素的渣钢分配比;C'S为Turkdogan定义的硫容量。

由公式(1)(2)(3)计算得[2,3],浇铸余渣仍然具有较强的脱硫能力,因此可将其加入到钢包中作为顶渣在LF精炼中再次利用。计算结果如表2所示。

表2 炉渣剩余脱硫能力计算

根据上述分析可以得出该公司冶炼过程中产生的大包浇余渣仍然具有一定的脱硫能力,因此具备浇余渣回收利用的基本条件。

3 工序模拟测算

以对钢液中硫含量内控标准为0.015%,钢液中氧含量为50×10-6进行计算,设定浇余渣每炉回收量为1.8 t(浇余渣平均剩余量为2 t左右,在倒过程中有部分剩余渣钢留在包内),炉渣剩余脱硫能力为0.6%,设计LF精炼简易模拟程序进行计算,计算后可得,炉渣最大脱硫量为21.6 kg,钢液需求脱硫量为20.4 kg,炉渣剩余脱硫能力仍可对钢液完成脱硫。

然而在实际生产过程中,精炼造渣需考虑多种冶炼功能的需求,其中对炉渣脱硫能力影响较大的为Al2O3含量的变化。以表2中3号样本为初始条件进行精炼渣循环模拟计算[4,5]。在实际生产中,需加入铝铁、铝线、电石等脱氧剂,为调整碱度还需要加入一定量的白灰,假设加入100 kg吕铁,100 kg白灰进行进算,计算后结果如表3所示。循环前精炼渣将钢中w(S)脱至100×10-6左右为实际测量值,循环后钢液中硫含量脱至60×10-6为理论计算值,由于动力学将对较为复杂,计算时未考虑动力学因素。实际生产时利用循环渣脱S,钢液内w(S)应大于100×10-6。因此在项目推广时应将该工艺可应用目标钢种定义为钢液S含量上线为150×10-6以上的钢种。

表3 循环前后炉渣及钢液成分分析

4 成本测算小结

4.1 物料成本核算

根据本文第2章中原冶炼方案进行计算,精炼过程中白灰加入量为1 t,改变工艺后CaO加入量为0.1 t节省白灰用量为0.9 t,每炉可节约货币化成本400元,吨钢成本降低3元。

表4 某钢厂120tLF炉升温效率

4.2 用电成本核算

由表4数据分析可得升温效率随着加热时间的增加而增加,分析原因可知,前期化渣情况不好,电极埋弧热效率较低。随着加热时间的增多化渣情况变好电弧炉热效率也会随之增加,精炼渣的融化程度是影响电弧热效率的主要原因之一。根据现场技术工人员统计得,前期升温效率在每分钟1 ~2℃,后期升温速率在每分钟2 ~3℃,LF精炼炉每分钟耗电200 kW·h。LF精炼前期6 min时间内,处于低速升温阶段,应用余渣回收利用技术后,升温效率提升1/3,平均每炉可节约400 kW·h电耗。此外钢渣热容为1 247 kJ/(t·℃)使用余渣回收利用技术后回收了热渣中大量的物理热,经计算可节约热能2 702 249 kJ,LF精炼炉电热效率以60%计算可节约用电1 251 kW·h。

5 结论

1)对硫含量控制上限为150×10-6的钢种,如碳素结构钢:ASTM、A36、Q235B等,在冶炼过程中可应用该项技术。

2)大包余渣利用技术应用范围广泛,按总产量的50%左右估计,年产量1 000万t的钢铁企业,其中500万t钢水可应用余渣进行冶炼,受生产时序所限,最终可应用该项技术的钢水为250万t。根据前文所述,每年可节约大量成本。

3)对余渣的利用还存在诸多隐形效益,如减少排放的钢渣对周边环境的污染等。