降低ML08Al低碳冷镦钢盘条热轧强度的工艺优化

2018-03-04祝俊飞罗贻正

石 敏, 祝俊飞, 罗贻正, 余 剑

(方大特钢科技股份有限公司, 江西 南昌 330012)

ML08Al盘条属于GB/T 6478—2015中的非热处理型低碳铝镇静冷镦钢。冷镦钢的用户加工工艺一般为:酸洗—磷化—(退火)—拉拔—冷镦—(热处理)—(电镀/发黑)。由于该钢种碳、硅含量极低,塑性非常高,因此具有非常优异的冷镦性能。可以不需要退火直接进行1/3以上的冷镦成型,成型后也不需经过热处理来改善强度,一般用于制造4.8级以下螺栓、螺帽、音响的TFe等强度要求低但变形量大的紧固件。

在该钢种开发前期接到用户反馈,产品的强度偏高,导致拉拔模具损耗大,冷镦成型困难,加工成本高,用户要求ML08Al的抗拉强度需不大于390 MPa。本文针对该问题进行分析研究,并通过试验进行成分和工艺的优化,使产品的强度符合用户要求。

1 现状及原因分析

通过对生产数据的统计分析,ML08Al抗拉强度基本上都控制在370 ~440 MPa之间,大部分都高出了用户“不大于390 MPa”的要求。通过进一步的分析发现,强度偏高的规格基本上都集中在6.5 ~10.0 mm规格。因此重点是解决6.5 ~10.0 mm规格的抗拉强度偏高的问题。

对于影响钢材的强度基本原理,目前钢铁行业已经有相关的研究。而对于低碳钢盘条而言,影响其强度的主要因素:

1)化学成分的影响。通过对低碳钢的化学成分和力学性能建立回归方程分析,碳、硅、锰三种元素的含量与钢材的力学性能之间均为正影响关系,其中碳含量影响最大,其次是锰和硅元素[1,2]。而对于ML08AL盘条,其本身的化学成分要求就是低碳、低硅,因此碳和硅元素优化空间不大,主要从锰元素上进行优化。

2)轧制工艺的影响。对于低碳钢线材轧制工艺强化的本质原因有两种:铁素体晶粒太细小或铁素体中的碳元素过饱和;反之,铁素体晶粒变粗大,使铁素体中的碳不饱和就可以降低强度。为得到较粗大的铁素体晶粒,首先需要得到较粗大的奥氏体晶粒,这方面可以通过较高的吐丝温度和缓慢的冷却速度来获得[3]。铁素体中的过饱和碳主要以两种形式存在,一种是固溶在铁素体中起到固溶强化作用,另一种是从铁素体中析出起到沉淀强化作用[4]。相比较而言,低碳钢的沉淀强化作用很小,只需要将固溶于铁素体中的过饱和碳沉淀出来即可,这方面可以通过轧后缓慢冷却来实现[5]。因此轧钢工艺方面的优化方向主要:提高吐丝温度和降低斯太尔摩冷却线的辊道速度延长保温时间,以获粗大的铁素体晶粒和更少的固溶碳。

3)轧制规格的影响。一般而言,在同样的条件下,规格越小则轧制的压缩比越大,钢材的致密程度越高,晶粒度越细小,并且由于直径小轧后冷却速度会更快,从而导致产品的热轧强度也高。为避免规格的影响,本文均是采用强度最高的6.5 mm规格进行试验。

2 试验方法

2.1 化学成分试验

开发前期,考虑到用户对ML08Al的强度有一定需求,因此碳、锰、硅元素基本上是按照国标要求的上限进行控制,这是导致产品强度偏高的主要原因。因此,第一步是针对三种主要的强化元素进行优化,降低碳、硅两个元素的上限,同时将锰元素按国标下限要求进行控制。

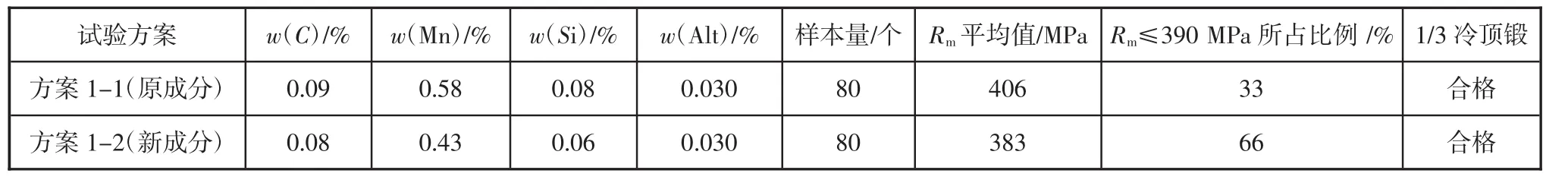

根据以上原则,冶炼了2炉不同成分的坯料,其中方案1-1是原成分坯料,方案1-2为新成分坯料,见表1。为摸索极限条件下的影响,方案1-1钢坯主要的碳、硅、锰三个元素,均按所设计的内控成分的上限进行控制。采用相同的原轧制工艺各试验了10支钢,为排除取样部位的影响,在盘卷靠近中部的相同位置进行取样,每支钢各取8个样品检测力学性能和1/3冷顶锻性能,每组方案样品总数为80个。经检测,抗拉强度大幅度下降,平均下降了23 MPa,抗拉强度不大于390 MPa样本比例由33%提高到66%,并且经1/3冷顶锻检测冷镦性能全部合格,成分优化效果明显,见表1。

表1 ML08AL两种成分及对抗拉强度的影响

2.2 轧制工艺试验

成分优化后,ML08Al抗拉强度超390 MPa的比例大幅度减少,但仍有部分样品会超出该要求,无法完全满足要求。因此需要在新成分的基础上进一步优化轧制工艺。

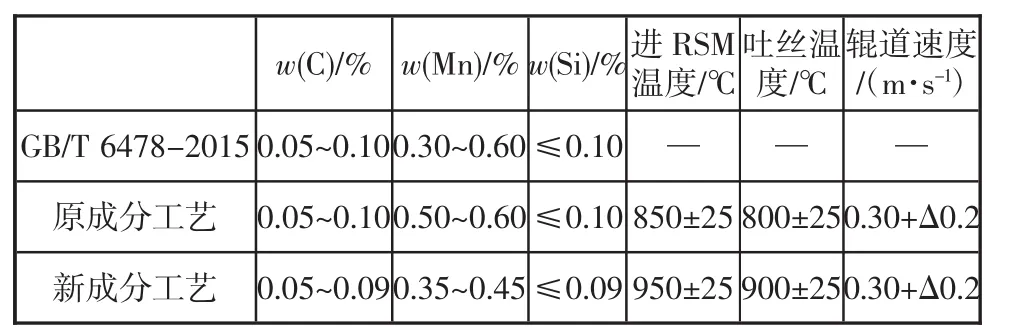

通过前面的分析,可采用提高吐丝温度的方法来获得粗大的奥氏体晶粒,通过降低辊道速度延长保温时间的方法来减少固溶碳。需要注意的是吐丝温度不宜提的太高,需要控制氧化铁皮的含量,否则氧化铁皮太厚且不易去除,反而影响表面质量,且增加用户酸洗难度。为了更为直观的了解两种方式对强度的影响,设计了两种新的轧制工艺,采用表1中方案1-2的坯料进行对比试验,见表2。方案2-1在原工艺的基础上,对进RSM温度和吐丝温度进行上调,其中进RSM温度上调了100℃,吐丝温度上调了100℃,其他的工艺不进行变动。方案2-2在原工艺的基础上,只对辊道速度进行下调,由“0.30 m/s+Δ0.2 m/s”调整为目前可实现的最慢辊道速度“0.20 m/s+Δ0.1 m/s”,以最大限度的减缓其轧后冷却速度。

用两种工艺分别轧制10支钢进行试验。为排除取样部位的影响,在盘卷靠近中部的相同位置取样,检测力学性能和1/3冷顶锻性能,并与采用“新成分+原工艺”的方案1-2进行对比。经1/3冷顶锻检测,两组的方案的冷镦性能全部合格,冷镦性能上均能满足要求。经力学性能检测,方案2-1比方案1-2的抗拉强度平均降低了25 MPa,并且抗拉强度不大于390 MPa的比例由66%提高到了100%,全部满足用户的要求,强度降低效果明显;方案2-2比方案1-2的抗拉强度平均降低了8 MPa,抗拉强度不大于390 MPa的比例只达到了75%,强度降低的效果不明显,并且该方案由于摩线辊道速度太慢,非常容易出现摩线卡钢、挂钢等事故,影响生产,因此不宜采用。综合分析,认为方案2-1能满足要求,且对生产无太大的影响,属于较优的方案。

表2 ML08AL三种轧制工艺对抗拉强度的影响

3 工艺改进及批量验证

通过少量试验,新的化学成分和轧制工艺可满足用户的要求,因此针对ML08Al的化学成分和轧制工艺进行重新设计。其中碳和硅含量均对上限进行了下调,锰含量由原来的按国标上限控制调整为按国标下限控制,并且提高了进RSM温度和吐丝温度,见表3。

表3 ML08AL成分及工艺的优化对比

采用新成分和新工艺进行批量生产验证,经过2 000多t批量生产,ML08AL未再出现抗拉强度大于390 MPa的现象,工艺的优化取得成功。

4 结论

1)ML08Al抗拉强度不宜太高,会增加用户模具损耗,且影响冷镦性能,控制在不大于390 MPa较为适宜。

2)ML08Al抗拉强度偏高的主要原因:锰含量偏高,提高了强度;同时进RSM温度和吐丝温度偏低,导致晶粒过于细小,反而不利于用户加工。

3)通过将锰、碳和硅含量控制在国标下限,同时上调进RSM温度和吐丝温度,ML08Al抗拉强度可控制在390 MPa以下,并且1/3冷镦性能合格。