基于耐撞性及操纵性的汽车轻量化技术研究

2018-03-02祝维婧

祝维婧

(牛栏山第一中学,北京 101301)

随着汽车保有量的不断增加,能源危机、空气污染等问题不断出现。汽车尾气的主要成分包括固体颗粒物、一氧化碳、氮氧化物等,严重污染空气。当下通过节能减排控制能源消耗以及空气污染至关重要。汽车轻量化对实现节能减排有重大意义。所以,轻量化是当前汽车行业的研究热点。

在考虑轻量化的同时,汽车安全性及操纵性也是必须要考虑的重要因素,直接关系到驾驶者乘客及行人的人身安全,在汽车安全法规中也有明确要求。本文拟通过对当前轻量化技术与耐撞性及操纵性的研究现状进行分析,试图探索三者之间的影响规律,为汽车结构设计以及发展提供理论和数据支撑。

1 汽车轻量化技术

轻量化技术是指在保证现有功能前提下尽可能降低汽车整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。有数据指出汽车每减少100kg,可节省燃油0.3~0.5 L/(100km),可减少CO2排放 8~11g/(100km)。安全节能是当今汽车行业的发展主题,如何降低整车质量的同时,提高汽车的安全性以及操作性,是汽车行业竞争的主要焦点。

实现汽车轻量化的技术主要包括以下三方面:(1)结构优化:包括拓扑优化,尺寸优化,形状优化。(2)先进工艺:包括液压焊接,激光焊接,激光拼接等。(3)新材料:包括高强度钢,镁铝合金,非金属复合材料。拓扑优化主要通过不断优化材料分布和传力路径,节省最多材料实现减重。关于拓扑优化,在Bendsoe等提出的变密度算法中,对于算法结果有不可消除的偏差。因此,拓扑优化需要在算法结果之上加以人工再设计,并将其与形状优化和尺寸优化等方法结合使用。

先进工艺主要以液压成型为主要研究热点。虽然对设备要求精确,但液压成型技术具有成型精度高、可节约材料、减少成型件数量和后续机械加工与焊接量、提高成型件的强度与刚度、减少模具数量、降低生产成本等优点,因此使用较为广泛。自20世纪90年代德国率先使用至今,50%的汽车底盘在制作过程中应用了液压成型技术。

高强度钢相对于普通钢材来说,拉伸强度可以达到500MPa以上。对于汽车的耐撞性和减重有着显著影响。其中,先进高强度钢(AHSS)已成为研究热点。

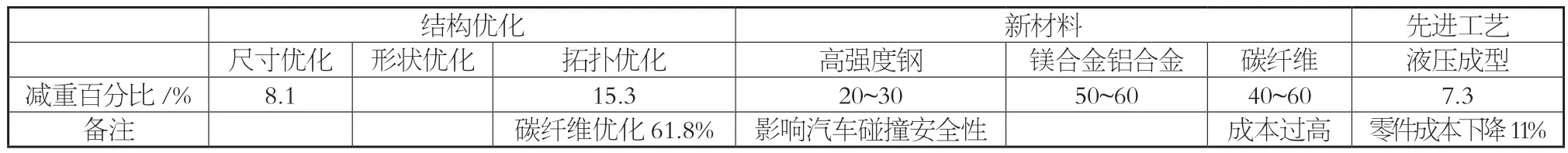

结构优化,新材料与先进工艺在车身中的减重百分比如表1所示。

表1 轻量化技术减重百分比

从表1中可以看出,结构优化中拓扑优化相对于尺寸优化减重可达15.3%,在新材料替代减重中,铝镁合金的减重效果要远高于碳纤维和高强度钢。所以,当前材料减重,各大汽车厂商主要以铝镁合金的使用、碳纤维非金属复合材料的替代作为主要突破方向。如路虎和奥迪采用全铝镁合金车身,宝马i3和i8采用模塑成型工艺制成连续碳纤维聚合物车身,其强度不低于甚至高于金属车身。其中,先进工艺主要通过减少零件数目来达到减重效果。比如液压成型,可以直接把两个零件通过液压压力,紧固在一起,省去了连接件的使用如螺栓、铆钉等。

在选用轻量化技术时,除考虑技术本身之外,生产节拍以及成本也是主要的考虑因素。液压成型工艺在减重效果方面不及新材料等其他技术,但在成本上有所降低,在实际生产中应用较广。新材料使用对于减重效果相较于其它方法较为显著,且在实际生产应用中优先级也高,是轻量化技术在应用优先级较高的一项。值得一提的是,拓扑技术虽减重程度较小,但在基于碳纤维材料的优化设计中,减重达到61.8%。综上,在轻量化技术的发展中将多种轻量化技术结合,可达到更好减重效果。

2 汽车耐撞性及操纵性

耐撞性是指通过牺牲特定结构、吸收碰撞能量来提高系统的碰撞抵抗能力,从而保护成员及货物的安全。各国对于汽车的碰撞安全有明确的法律规定。研究耐撞性主要应用有限元模型进行计算,优化研究过程,降低研究成本。

汽车的碰撞主要包括三方面:正面碰撞、侧面碰撞和尾部碰撞。有资料显示,正面碰撞发生的事故概率占到整体所有事故的40%,并且死亡率达到48%,远大于其他形式的碰撞。所以,汽车耐撞性主要以研究正面碰撞为主。对正面碰撞进行保护主要通过汽车保险杠和吸能盒实现。

3 轻量化与耐撞性及操纵性影响规律

由于车身结构是影响耐撞性及操纵性的重要因素,而轻量化的本质是汽车减重,减重的同时,对车身结构的强度以及刚度造成影响,所以轻量化能够影响汽车耐撞性以及操纵性。

3.1 减重后对耐撞性的影响

车身并非越硬越好,减轻钢板重量也不意味着耐撞性的降低。汽车吸能的方式主要是通过材料本身发生变形,或者结构发生变形。如保险杠通过具有褶皱结构的吸能盒吸收碰撞能量,并且保险杠本身直接对行人接触,在保证乘员的安全之外,还要考虑到对行人造成的伤害。所以在减重时,保险杠的材料替代一般采用碳纤维/玻璃纤维非金属复合材料。并且,汽车轻量化的目的,就是在不降低结构本身的使用性能,当然也包括耐撞性的前提下,进行材料替代。

当前技术,不论是铝镁合金还是碳纤维增强复合材料,其力学性能都不低于之前的金属,所以,如何通过结构设计,达到人-车平衡是未来的研究重点和热点。

3.2 减重后对操纵性的影响

在转向系中,前轮定位是在考虑转向性能等基础上决定的,其主要因素中包括主销后倾角。当前轮从直线位置偏移时,由于作用在车轮上的行驶阻力和侧向力的作用产生绕主销的回正力矩,从而保证直线行驶。行驶阻力中包含与地面摩擦力,与摩擦因数及汽车质量有关。当摩擦因数一定,摩擦阻力与汽车质量正相关。当轻量化减重后,摩擦阻力减小,将对绕主销的回正力矩有影响,从而影响汽车的转向操纵性。

后轮独立悬挂方式有三种,包括纵置单臂式和斜置单臂式与摆动半轴式。三者与横向加速度对转向的影响中,摆动半轴式在横向加速度较小时有严重的转向不足,又在0.6g附近突变为过度转向。因为加速度g的改变而发生突变,所以,汽车轻量化中可能对操纵性有较大影响。

4 结语

本文对轻量化的研究现状,以及耐撞性、操纵性的影响因素,进行了全面分析,得到的结论如下。

(1)轻量化的发展方向。在新材料方面,铝镁合金和碳纤维增强复合材料以及其他非金属复合材料在考虑材料本身力学性能和制造成本的前提下,具有大规模推广的潜力。由于高强度钢工艺复杂,对制造设备要求较高,所以使用有限;在新工艺方面,激光焊接,液压一体化成型将在金属车身方面得到进一步发展。

(2)轻量化与耐撞性及操纵性的影响。转向系和悬挂系统指标参数多与重力加速度有关,汽车减重的同时,会对操纵性造成一定影响;而汽车的减重,必须考虑材料本身强度的同时,引入结构优化概念,来确保乘员—行人—车身的平衡。

[1]马鸣图,易红亮,路洪州.论汽车轻量化[J].中国工程科学,2009,11(9):22-27.

[2]P.K.M.汽车轻量化-材料、设计与制造[M]. 北京:机械工业出版社,2012.

[3]田浩彬,林建平,刘瑞同.汽车车身轻量化及其相关成形技术综述[J]. 汽车工程,2005,27(3):381-384.

[4]范军锋,陈鸣. 中国汽车轻量化之路初探[J]. 铸造,2006,55(10):995-1003.

[5]张宇,朱平,陈关龙. 基于有限元法的轿车发动机罩板轻量化设计[J]. 上海交通大学学报,2006,40(1):163-166.

[6]Bendsoe M P. Optimal shape design as a material distribution problem. Structure and Multidisciplinary Optimization[J],1989,1(4):193-202.

[7]桂良进,高付海,范子杰. 双相钢板料的单向拉伸断裂失效研究(I)-数字图像相关技术试验[J]. 应用力学学报,2010,27(2):380-384.

[8]桂良进,高付海,范子杰.双相钢板料的单向拉伸断裂失效研究(II)-弧长法非线性有限元分析[J]. 应用力学学报,2010,27(3):570-573.