多晶硅光伏组件湿热湿冻超量测试研究

2018-03-02陆俊杰宋昊张臻恽旻王喜炜

■ 陆俊杰 宋昊 张臻 恽旻 王喜炜

(1.无锡市产品质量监督检验中心;2.河海大学常州校区机电工程学院;3.常州天合光能有限公司)

0 引言

光伏组件作为光伏发电系统的核心部分,其可靠性直接关系到光伏系统的性能,因此,投入使用的光伏组件的可靠性受到普遍关注。随着光伏产品的研究和应用的逐渐深入,越来越多的组件暴露出可靠性问题。如何在短时间内进行光伏组件可靠性评估、找出失效原因并加以改良已成为目前热门的研究课题。

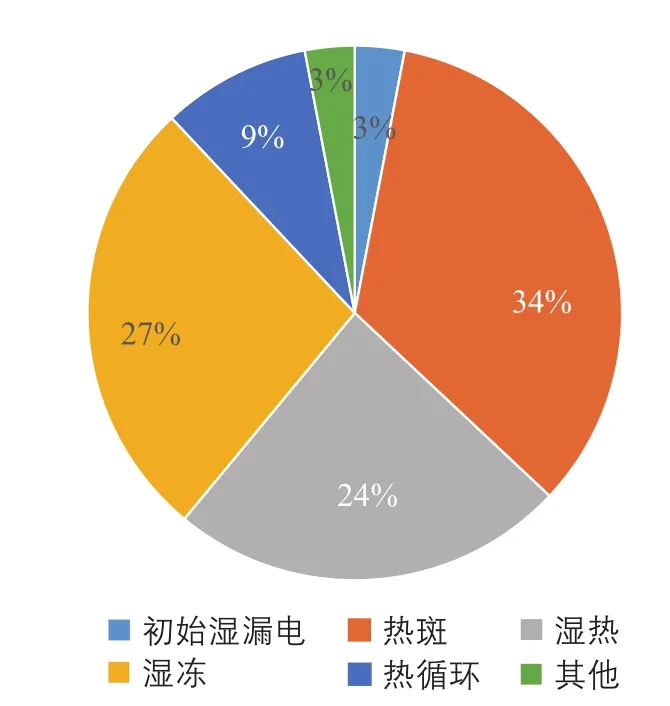

随着生产工艺的逐步提高,IEC 61215所测试的量已不足以考验组件的耐候性,也无法模拟或探索出组件在户外实际所经受的失效形式。根据TÜV的分析,热斑测试、湿冻测试、湿热测试这3种测试的失效率最高,如图1所示。组件热斑现象机理较明晰,在户外出现热斑的情况较少,即使有也多出现在早晚辐照不强时,易避免。所以,组件的湿冻及湿热试验是对组件考验最大的两个因素,本文针对这两个因素,在IEC 61215标准的基础上展开深入的测试研究。

图1 组件环境测试失效分布

关于湿热试验研究,Oh等[1]通过对多晶硅组件3500 h的湿热研究后发现,栅线被氧化导致串联电阻增大,用HF10s清洗后接触电阻减小,说明边缘氧化阻碍少子发生通道。 Oreski等[2]通过动态力学分析和差示扫描热量法研究发现,湿热使材料硬化导致分层,如果膨胀受热不均匀,容易导致电池或者焊带开裂。陈宏月等[3]研究认为,稀醋酸使涂锡铜焊带发生电化学腐蚀,产生氧化黄变,此腐蚀对其电阻率影响较小;稀醋酸腐蚀电池片表面银电极和铝背场,使银电极变黑,铝背场与硅片的附着力下降,对电池片造成损害影响其电性能;组件在湿热试验过程中EVA发生老化反应,产生的醋酸会腐蚀封装其中的涂锡铜焊带和太阳电池,使串联电阻Rs增大,填充因子FF降低,组件输出功率降低。Peike等[4]认为湿热试验不影响组件前后面电荷收集,电池及减反膜的物理化学性质均未改变,玻璃中醋酸对银电极和硅电池间造成腐蚀,因为腐蚀导致串联电阻增大,通过EDX看出腐蚀处为有机铅化合物(含有Na、P)。Dhere等[5]从一个主要使用slow-cure EVA生产组件的厂家的组件中提取Si/EVA样品,置于佛罗里达湿热环境下进行试验,然后发现玻璃及环境中Na和玻璃表面中P降低了Si/EVA样品35%的粘结力。焊带表面的锡及Na、P形成的腐蚀性化合物对焊带腐蚀并扩散,锡氧化物回黏附于电池表面。

关于湿冻方面的研究较少,且无论是湿热还是湿冻,都是针对小样品的研究较多,而对组件整体的研究较少。所以本文就组件整体的湿热湿冻测试,来观察测试结果,并对比得出组件老化的一些猜想与结论。

1 试验设计

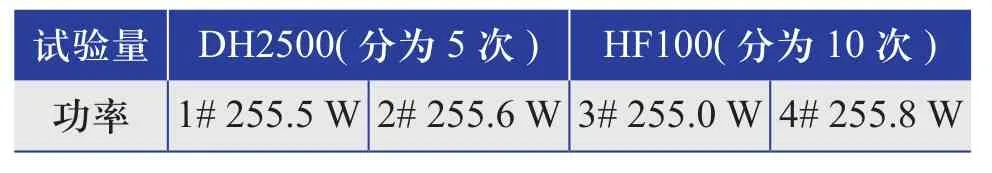

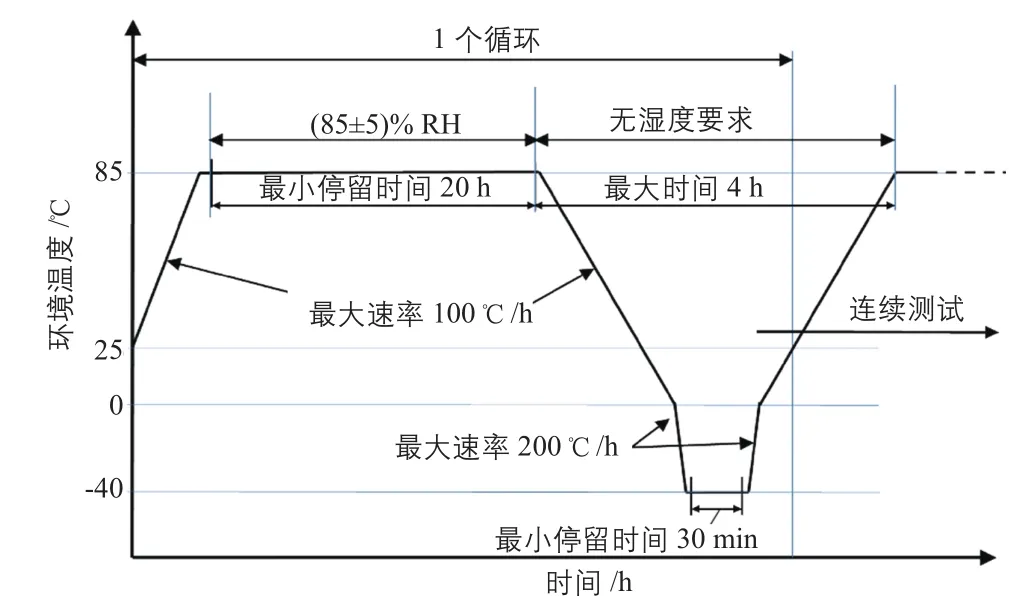

收集同一个厂家同一批次生产的4块组件(该类型组件由60片多晶硅太阳电池片组成),并将其编号。1#和2#组件用于DH2500试验,每500 h取出测一次功率及EL;3#和4#用于HF100测试,每10个循环测一次功率及EL。首先将组件同时接受光辐照5 kWh/m2的预处理,预处理之后测得的功率如表1所示。

表1 试验样品分类及其预处理后功率

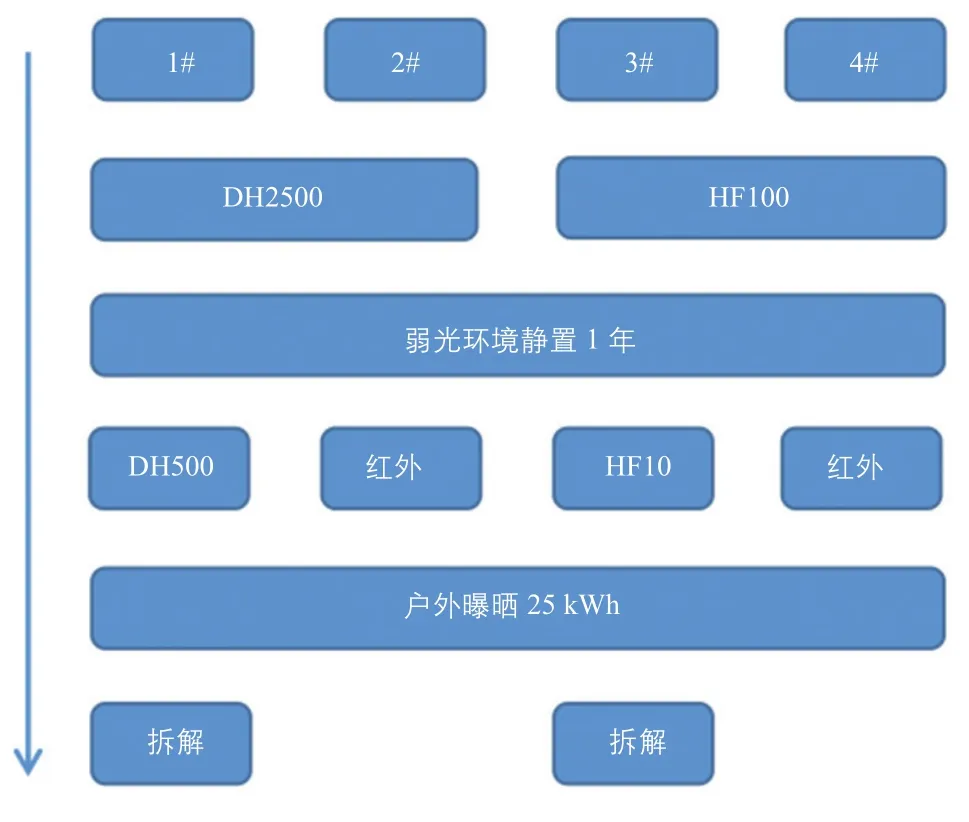

得到预处理后的功率数据后,试验设计过程如图2所示。将1#和2#组件置于湿热环境箱中,设置湿度85%和温度85 ℃的试验条件,每500 h取出组件进行功率和EL检测;将3#和4#组件置于湿冻环境箱中,设置RH 85%和-40~85℃的温度循环,单个循环周期为24 h,每10个循环取出组件进行功率和EL检测。

图2 试验设计及流程

图3 组件湿冻一个循环试验条件

连续环境试验结束后,将组件静置于常温暗室内1年;之后将1#和3#组件分别加量做DH500和HF10环境试验后,测试功率及EL;2#和4#组件测试红外图像;之后将4块组件同时置于户外曝晒25 kWh/m2后测试功率曲线;最后将1#和3#组件拆解分析。

2 试验过程与结果

2.1 湿热湿冻连续老化试验组件功率衰减

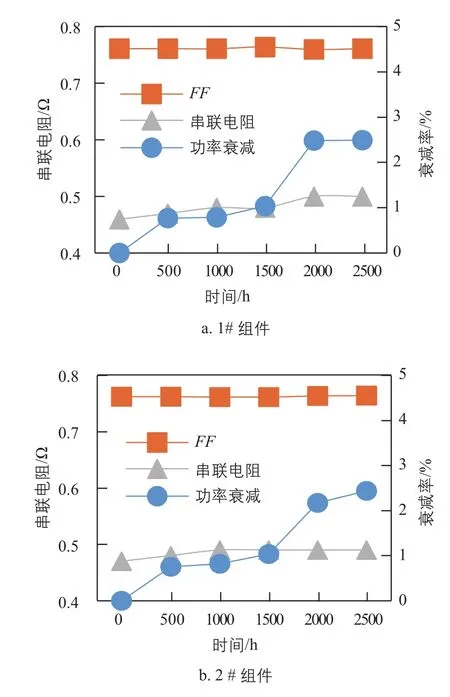

图4分别为1#和2#组件(均为DH2500)功率衰减、串联电阻及填充因子FF的变化情况。湿热试验后,组件功率衰减较少,两块组件最终衰减都在2.5%左右。功率衰减与串联电阻的增大正相关,FF变化不明显。

图4 湿热试验后1#和2#组件衰减、FF及串联电阻情况

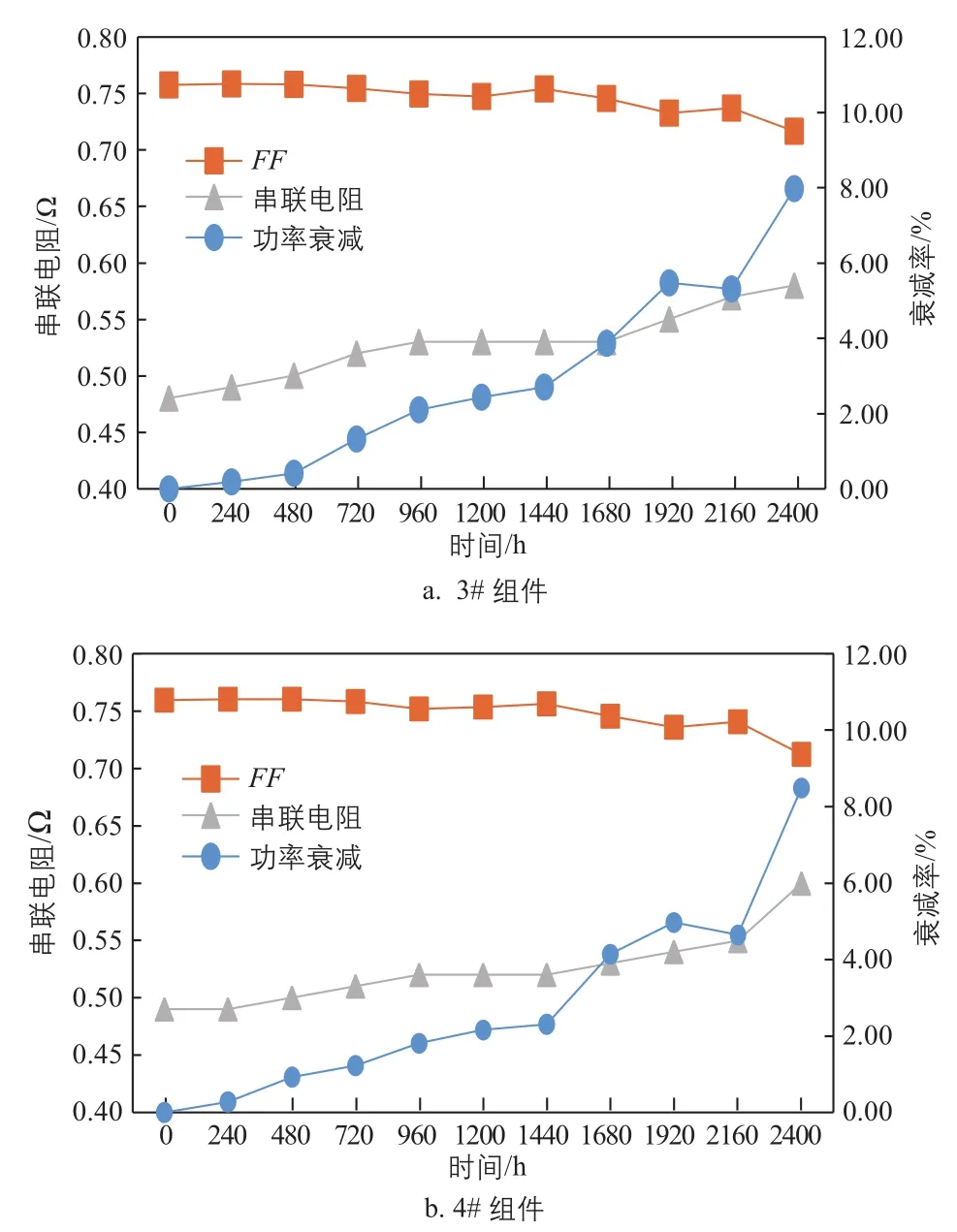

图5为3#和4#组件(均为HF100)功率衰减、串联电阻及填充因子FF的变化情况。湿冻试验的组件功率前期衰减较少、后期较多,整体呈幂函数趋势。随着组件功率的衰减,串联电阻呈现出明显的正相关趋势,而FF则呈现出负相关的趋势。

图5 湿冻试验后3#和4#组件衰减、FF及串联电阻情况

2.2 湿热湿冻连续老化试验静置1年后组件恢复情况

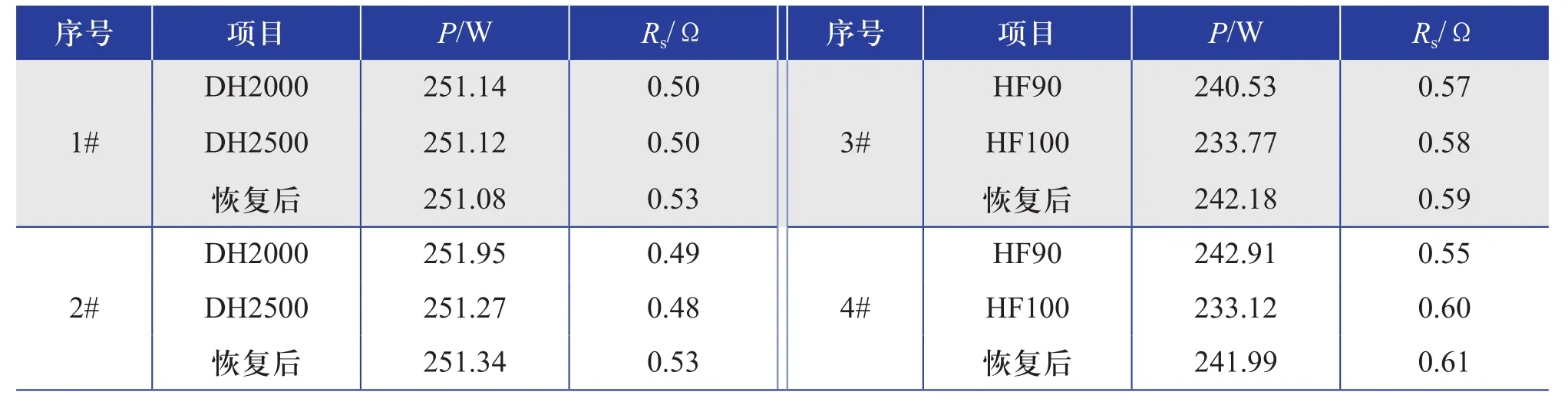

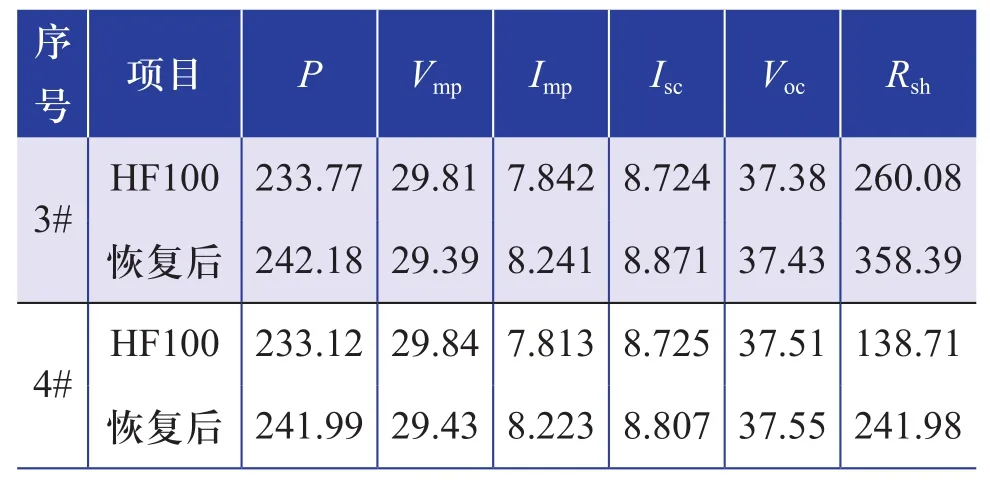

表2为4块组件在连续试验并静置1年后的功率和串联电阻的变化情况。

静置后串联电阻继续增大,说明串联电阻的增大原因是一个不可逆的过程,即为腐蚀[6]。同时,湿热试验后组件功率未变,而湿冻试验后组件功率大幅回升,原因分析如下:

表2 连续试验及静置恢复后组件的功率P和串联电阻Rs的情况

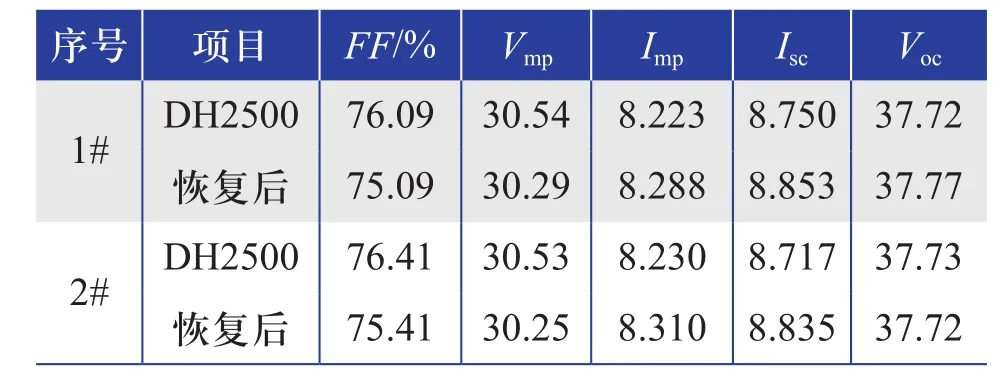

1)对于湿热试验:如表3所示,两块组件湿热试验恢复1年后,FF都下降了,这与串联电阻增大导致FF下降相一致。由于串联电阻的增大,最大功率点电压Vmp降低。但是短路电流Isc的变化是不随组件焊带的腐蚀等因素变化的,正如开路电压Voc无变化一样,Isc的变化与辐照强度及禁带宽度有关,但是Voc几乎未变,电池外观也无较大改变,所以禁带宽度未发生变化。Isc的变化在于辐照强度,但测试仪器是同一台且都经过标定,那么原因很有可能来自于组件正面的水汽导致玻璃和EVA透光率的变化,当静置后水汽蒸发,透光率增大,辐照量增强,所以Isc增大。同样,最大功率点电流Imp增大,但Vmp减小,所以组件的功率P=VmpImp未改变。

表3 湿热试验及恢复后组件各电学参数

2)对于湿冻试验:表4为湿冻试验及恢复后组件各电学参数,由表4可知,最大功率点电压Vmp降低,最大功率点电压Imp增大,短路电流Isc增大,开路电压Voc变化辐度很小,可认为不变。但功率P却有大量的恢复,原因就在于并联电阻Rsh明显增大(表明漏电流减少了),Isc和Imp的增量也较大,推测这是湿气的蒸发所致。但是同样的蒸发,湿热试验却未出现功率恢复和并联电阻增大,说明除了湿气蒸发、组件正面透光率上升之外,还有其他原因。湿热和湿冻试验后两种组件外观并未发生改变,但是试验过程中湿冻试验是通40 μA电流的,电流在大量湿气进入组件的情况下,很有可能使焊带出现漏电通道,导致组件并联电阻减小,功率快速下降,表5中湿冻试验HF90和HF100过程中对应组件功率大幅的衰减就很可能是这个原因造成的[7]。综上所述,湿气、电流、温度及温度循环4个条件共同造成湿冻组件焊带出现漏电通道,导致组件并联电阻增大,功率减小。

表4 湿冻试验及恢复后组件各电学参数

表5 湿冻试验HF90、HF100功率P及并联电阻Rsh的变化

通过以上分析可知:湿热试验静置1年后的功率与DH2500的功率相同,这是由于组件静置的这1年,焊带腐蚀继续增大,组件正面湿气部分蒸发;而湿冻试验静置1年后的功率小于HF100的功率,这是因为除了上述两个因素外,还有一个原因是组件内部漏电通道减弱或消失,并联电阻明显回升,功率大幅恢复。

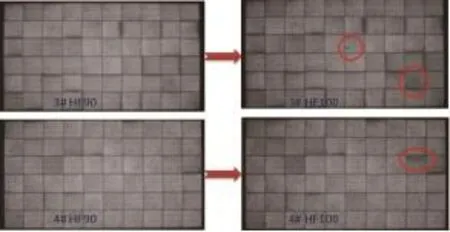

从图6的EL图像可看出,红色圈出部分出现了明显的明暗片、连接处腐蚀或串联电阻增大的现象。这表明从HF90到HF100功率大幅衰减的原因除了漏电通道外,就是串联电阻的增大和电池间的失配。

图6 湿冻试验HF90、HF100 EL图像

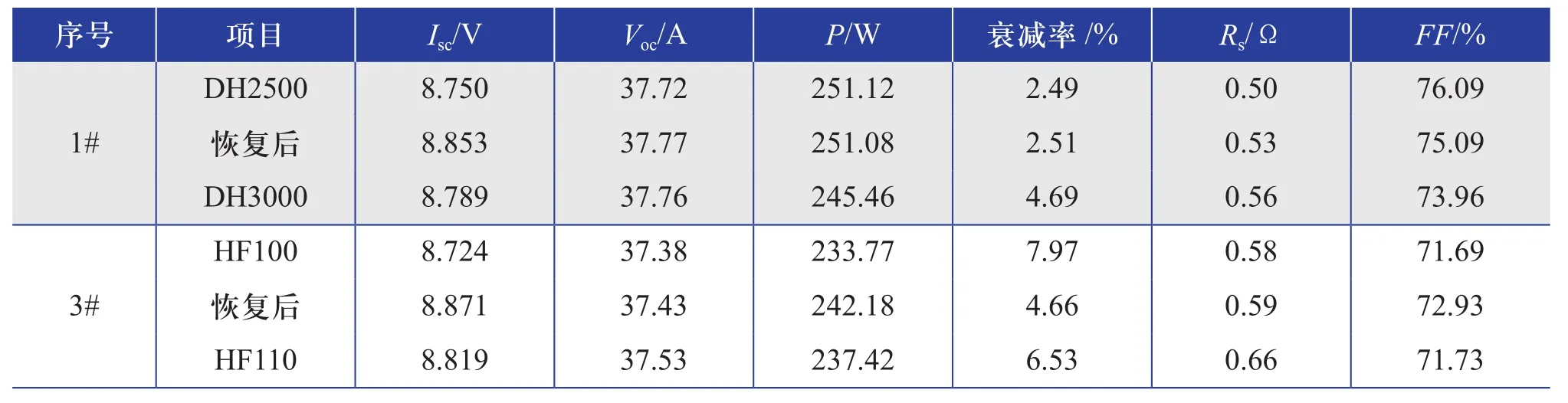

2.3 1#、3#组件加量环境试验及室外曝晒后组件电性能变化趋势

湿热、湿冻组件恢复后,对1#、3#组件加量环境试验,得到结果见表6。由表6可知,1)两块组件短路电流Isc在试验后都下降了,开路电压Voc变化很小,可认为不变,验证了之前所说湿气进入组件正面的这个理论。2)1#组件的功率出现了较大的衰减,与NERL提出的DH2500后衰减加快的理论一致;3#组件HF110相比于HF100功率更高,说明湿冻环境的持续叠加比静置很久之后再放入该环境下试验对组件造成的伤害更大。3)串联电阻的大量增加也表明湿冻试验对组件的腐蚀更严重。

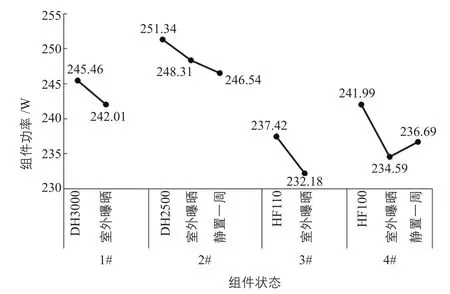

将4块组件置于户外曝晒(测得实际曝晒量为25 kWh/m2)后测试其功率,其中2#、4#组件静置1周后复测功率,结果见图7。由图7可知:1)1#组件加做DH500和2#组件曝晒25 kWh/m2后,以及3#组件加做HF10和4#组件曝晒25 kWh/m2后,组件功率相差不大,说明组件在老化严重时,户外曝晒对其损伤很大;2) 2#、4#组件经受室外曝晒后静置的时间不同,所测的功率相差较大,结合前文提及的静置1年功率大量恢复可知,组件在经受环境试验后,测其功率的时间点也是需要考究的。

表6 1#、3#组件加量环境试验后电性能参数

图7 户外曝晒后组件功率变化

2.4 拆解分析汇流条、焊带及背板

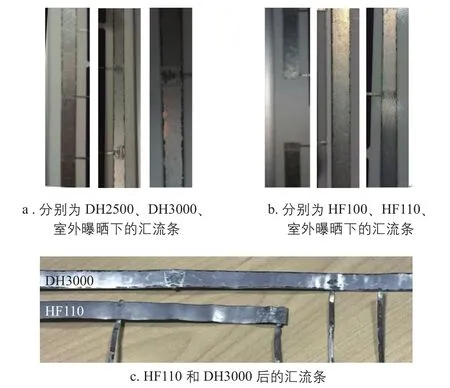

图8a中,随着试验环境应力的加强,湿热试验对组件汇流条的腐蚀程度更深,对比右边HF110后的汇流条,左边DH3000后的汇流条表面涂层有明显的腐蚀现象。将HF110及DH3000后的组件焊带剥离出来,如图8b所示,湿热试验对组件汇流条腐蚀程度更深,而且湿冻试验汇流条整体光泽度很差,很像是水汽长期凝附于表面的结果。

图8 不同环境下的汇流条情况

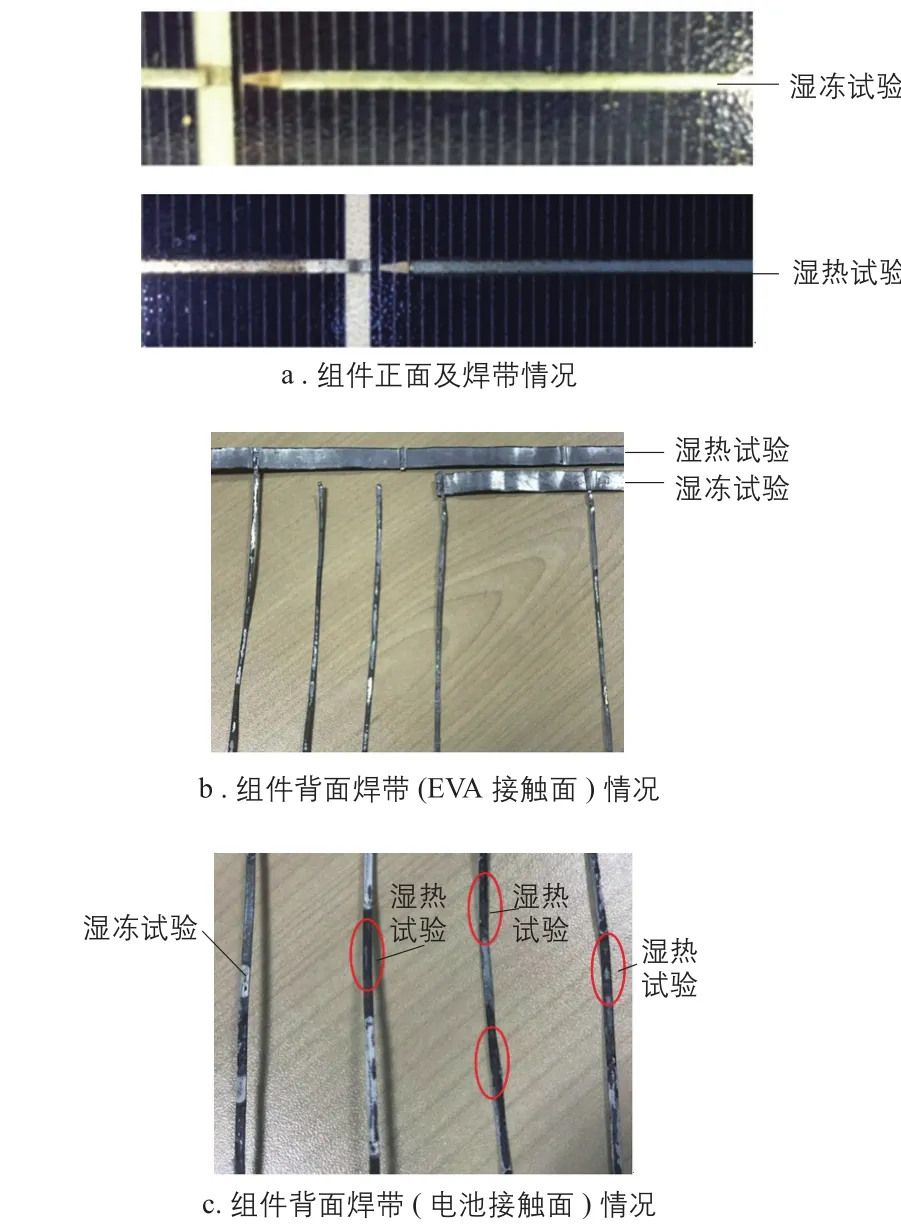

图9a中,湿冻试验焊带并未腐蚀,组件正面却出现轻微的黄变现象;湿热试验组件的焊带出现了局部腐蚀,但整体光泽度较好。图9b和图9c也存在同样的现象:湿冻试验组件的焊带整体腐蚀面积较大,光泽度较差;湿热试验组件的焊带腐蚀程度更深,尤其是图9c中红色圈出部分明显出现了铜基的露出,表明银电极与焊带间Sn-Pb腐蚀严重。

图9 不同情况下的组件及焊带情况

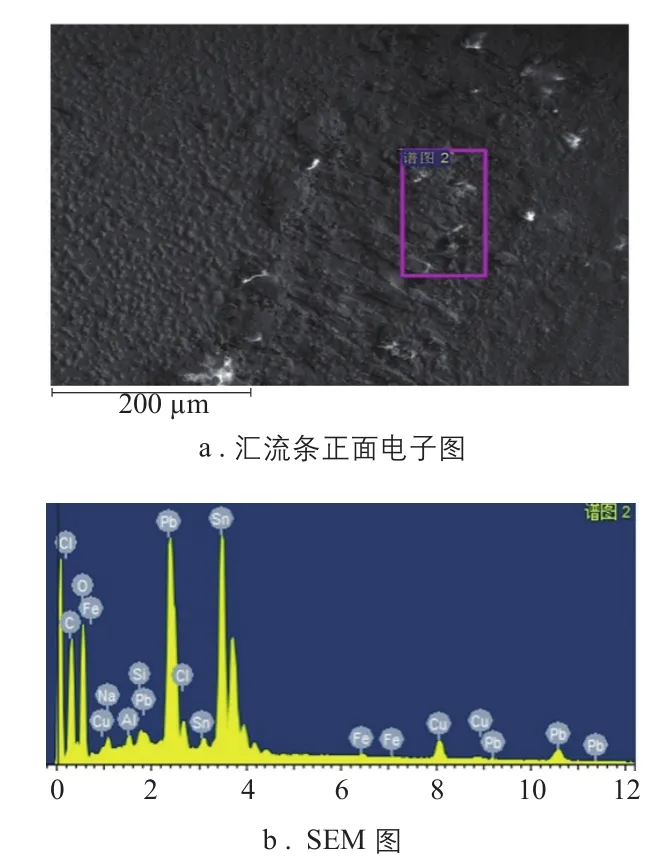

为了解焊带的成分以便对其老化有深入的认识,对拆解出的汇流条和焊带进行SEM电镜扫描。该设备原理是通过聚焦的电子束轰击样品表面,通过电子与样品表面的作用来分析该样品。一般与能谱(EDS)分析结合,能够测出样品表面各种元素的含量。

在汇流条的正面(见图10)发现微量的Al元素(约占0.36%)和Na元素(约占0.52%),应该是分别来自于铝边框及玻璃中,表明存在元素扩散现象;正面未发现Cu元素,但背面却发现较大含量的Cu元素,表明背面湿气的含量远大于正面含量,导致汇流条背面表面涂层被腐蚀。湿热试验的汇流条测试结果与湿冻试验大体一致。

图10 湿冻试验后拆解汇流条正面电子图及SEM图

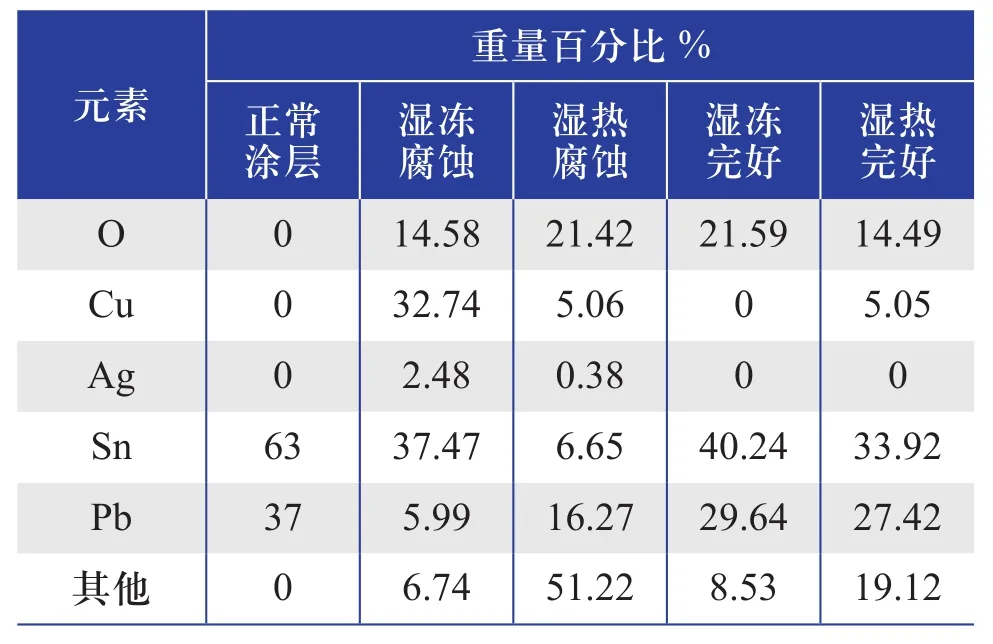

在焊带中,正常涂层材料为Sn-Pb合金,Sn-Pb比例为63%∶37%,涂层材料不含O元素和Ag元素,其未被腐蚀前也不会测出铜基底中的Cu元素。在拆解出来的焊带中,选取湿冻腐蚀、湿热腐蚀、湿冻完好、湿热完好的焊带表面各2个点进行电镜扫描,每种类型点所含的元素重量百分比取两个点的均值,比较O、Cu、Ag、Sn、Pb 5种元素,结果如表7所示。

表7 焊带4种表面形貌的元素成分表

电镜扫描结果发现,4种状态的焊带都含有较多O元素,除了取出后与空气中O2直接接触氧化外,焊带在组件内部时已被氧化,且无论表面Sn-Pb是否腐蚀,焊带表面均存在较多氧化物。Cu元素在湿冻试验的焊带中发现较多,同时此焊带处Pb含量较少,表明焊带表面涂层大部分已被腐蚀。而湿热试验后的焊带虽从表面外观看腐蚀较严重,但其测试结果中Cu元素含量较少,且其他成分含量较多,推测氧化物较多且迁移进较多其他元素。值得一提的是,无论是湿冻还是湿热试验,腐蚀的焊带中都含有Ag元素,而焊带完好部分未发现,表明焊带金属的腐蚀与电极上的银有关。

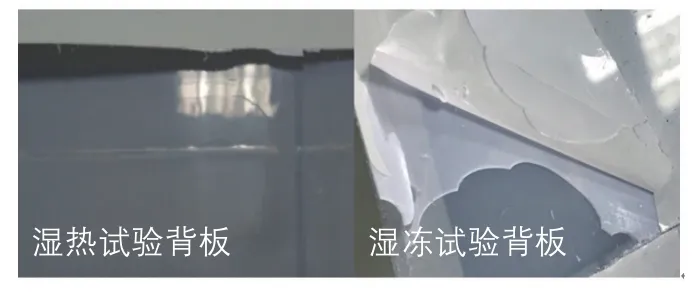

对结构为KPK 3层结构的背板(双面为含氟材料,中间为PET层)进行老化分析,如图11所示。图中,湿热试验组件背板内层氟膜与EVA紧连在一起,与背板其他两层完全脱离,这可能与EVA和背板中水汽含量有关;湿冻试验组件则是3层均分离,且中间PET层脆化相当严重(图12),表明湿冻试验对背板材料的考验非常大。

图11 组件背板的老化分析

图12 湿冻试验组件背板PET层脆化严重

3 总结

通过以上研究可得出以下结论:

1)“双85”环境条件下的DH2500是很多组件的一个衰减临界点,过了这个量,组件功率将大幅衰减,这个结果与NREL的观点相似;湿冻试验在持续叠加试验时功率衰减迅速,很大原因在于其试验时通过的电流,但这是可以恢复的,宏观现象类似于PID效应。

2)无论是湿热还是湿冻试验,湿气对组件背面的影响都非常大,焊带和汇流条背面的腐蚀程度大于正面;但短路电流变化这一现象表明湿气还会从背面穿过电池片进入组件正面的EVA和玻璃,对它们的透光率造成影响。

3)从电镜扫描结果看,长期的湿热或湿冻环境条件容易引起组件内部各种离子的迁移。组件背面湿气更易进入并快速达到饱和,产生冷凝,导致焊带加速老化,发生氧化腐蚀,且发生腐蚀区域均检测到电极中的银。

4)相比于湿热试验对组件材料的腐蚀,湿冻试验的突出特点在于对背板和焊带的脆化及大面积腐蚀,所以除了增强背板的抗水性及焊带金属材料的耐腐蚀性外,材料的韧性也需要加强。

5)经历环境试验后的组件,IEC 61215标准规定是等温4 h之后测试其功率,但本次研究发现组件等温静置的时间不同对其功率测定值影响结果较大,所以这个测试时间需要商榷。

6)2#、4#组件经历连续的湿冻湿热试验静置一年后,通以9 A电流3 min后,发现两块组件均为接线盒下方区域损伤尤为严重,原因仍需后期探究。

[1]Oh W,Kim S,Bae S,et al.The degradation of multi-crystalline silicon solar cells after damp heat tests[J].Microelectronics Reliability,2014,54(9-10):2176-2179.

[2]Oreski G,Wallner G M.Damp heat induced physical aging of PV encapsulation materials[A].Thermal and Thermomechanical Phenomena in Electronic Systems[C].IEEE,2010:1-6.

[3]陈宏月,安全长,姚伟忠,等.醋酸对晶体硅太阳电池组件影响[J].太阳能,2012,(21):34-37.

[4]Peike C,Hoffmann S,Hülsmann P,et al.Origin of damp-heat induced cell degradation[J].Solar Energy Materials & Solar Cells,2013,116(9):49-54.

[5]Dhere N G,Raravikar N R.Adhesional shear strength and surface analysis of a PV module deployed in harsh coastal climate[J].Solar Energy Materials & Solar Cells,2001,67(1–4):363-367.

[6]Chung W T,Chen C W.Optimize silicon solar cell microstructure for lowering PV module power loss by thermal cycling induced[A].Photovoltaic Specialist Conference[C].IEEE,2014:2001-2003.

[7]Park N,Han C,Kim D.Effect of moisture condensation on long-term reliability of crystalline silicon photovoltaic modules[J].Microelectronics Reliability,2013,53(12):1922-1926.