涟钢II变电站6 kV系统优化

2018-03-01李明和

王 波,李明和

(湖南华菱涟源钢铁有限公司能源中心,湖南娄底 417009)

引言

涟钢Ⅱ站目前变压器容量:220 kV系统1#、2#主变容量分别为40 MVA,向涟钢Ⅱ站6 kV系统直接供电,3#、4#、5#主变容量分别为 150 MVA,向 35 kV系统和10 kV系统供电,全站总容量为530 MVA。涟钢Ⅱ站6 kV系统是由涟钢Ⅱ站1#主变和2#主变供电,由220 kV直接变成6 kV用户使用,现随着三供一业改造,生活类负荷逐渐转移到地方电网供电,加上电气设备的升压升级改造,现今涟钢Ⅱ站的6 kV负荷逐渐减少,使用2台40 MVA的变压器供电不够经济,故考虑进行电网优化。

1 调整Ⅱ站供电方式的目的

1.1 从经济性方面考虑

涟钢Ⅱ站 1#、2#主变总的装机容量为 40 MVA×2=80 MVA,基本电费按总的装机容量的40%计算,30元/kW·h。2台主变实际结算费用全年为8×0.4×30×12=1152万元。

1.2 从安全性方面考虑

1.2.1 1#、2#主变至GIS开关之间采用的是220 kV橡塑单芯电缆连接,从2003年8月投运至今,一直未进行过任何试验。由于各省电力公司与各制造厂要求不一致,且国家对220 kV电缆无统一的预试标准。若利用1#、2#主变系统年检期间对220 kV电缆及附件进行预试,则在GIS端必须破气(电缆主绝缘交流耐压)。测试时间约需113 h/台,并需厂家技术人员前来进行现场指导。如电缆试验不合格或被击穿,需重新订做电缆、电头、中间头,制作周期约为1个月/台,施工和试验约为1星期/台。无论在安全维护和检修工作方面都存在诸多问题,目前已有安全隐患。

1.2.2 涟钢II站自2003年投运以来,现已经超过使用年限,经常出现CPU出错,闭锁保护功能,导致无保护运行,且还有可能在保护装置不正常时出现保护误动作的问题,给生产运行带来安全隐患,且CSC2000后台系统几近瘫痪,涟钢Ⅱ站的6 kV、10 kV、35kV 的 CSC 系列及 1#、2#主变保护的WBH-800系列产品的通讯经常中断,出现故障时无法及时发现和处理。2010年已对3#、4#、5#主变保护进行了大修改造,但1#、2#主变保护没有进行过改造。目前,必须对1#、2#主变保护进行改造,主变保护改造费用达120万元,才能确保设备的安全运行。

因此,为节能降耗和提高系统安全性考虑,特对涟钢Ⅱ站的电网进行优化。

2 短路电流的计算

2.1 基本情况

退出1#、2#主变,把6 kV电源取点在发电二车间的10 kVI段和Ⅱ段母线上,通过现有的干熄焦2台10 kV/6 kV的变压器供电,同时根据负荷平衡,需要把发电二车间的4#发电机从发电二车间的10 kVⅢ段转移到发电二车间的10 kVⅡ段上并网,通过这初步构架对短路容量进行计算。

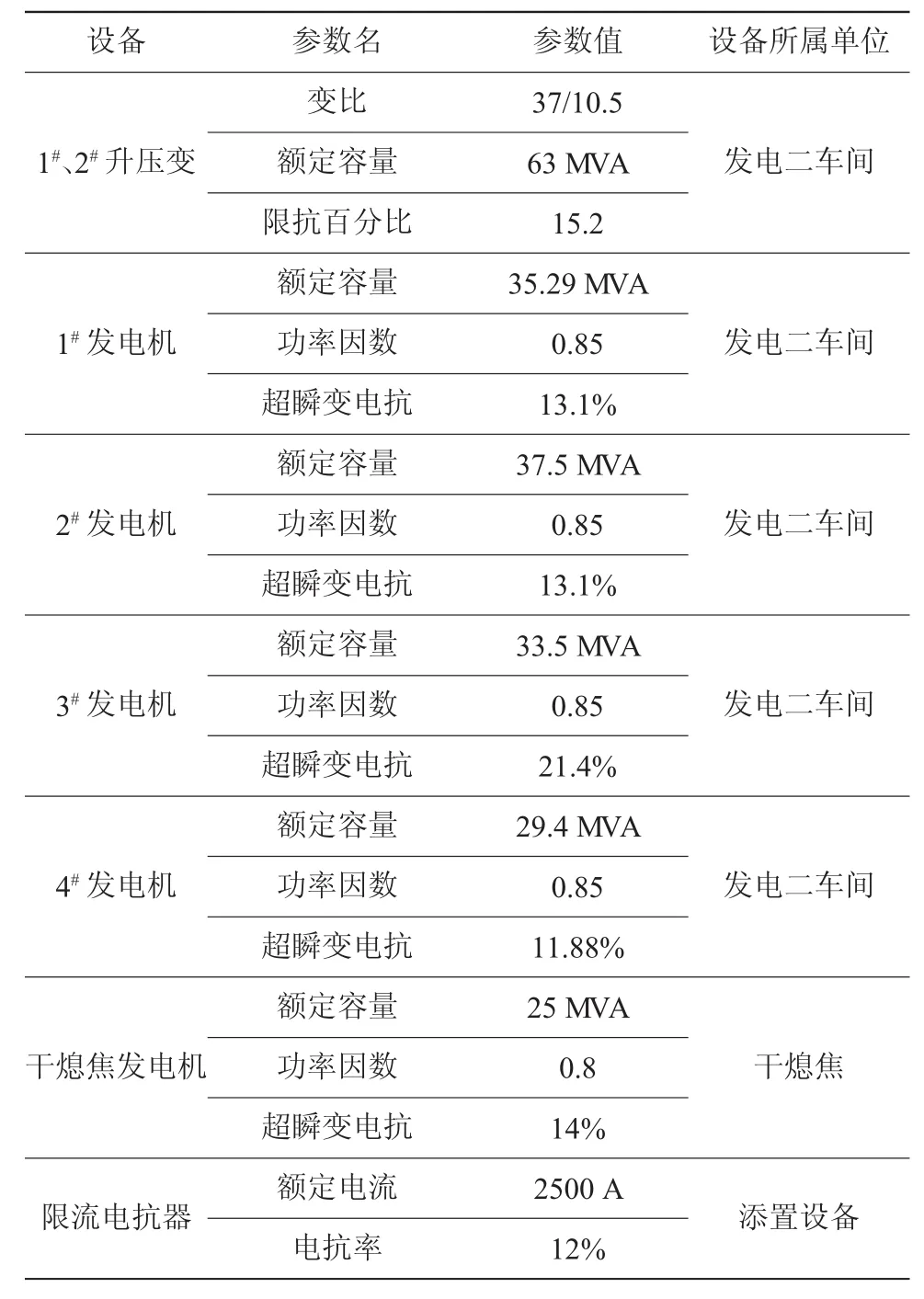

表1 设备基本情况

2.2 发电二车间10 kV和涟钢Ⅱ站6 kV断路器情况

涟钢Ⅱ站220 kV变电站电网系统接线方式的调整,干熄焦发电机的接入,将导致发电二车间10 kV母线段短路电流超标,而本系统中10 kV及6 kV侧最小的馈出线断路器的遮断容量仅为31.5 kA。

故从系统稳定性考虑预加装必要的限流措施,但如果单纯投入串联限流电抗器,系统短路故障时,短路电流将被限制住,但也带来了电能损耗及系统压降的问题。而深度限流器却是在系统中运行几乎无任何损耗,又能满足系统需要的限流效果,确保现有的各支路开关可靠开断,同时减小短路电流对主变及系统的冲击。

2.3 负荷调整简化后的接线图

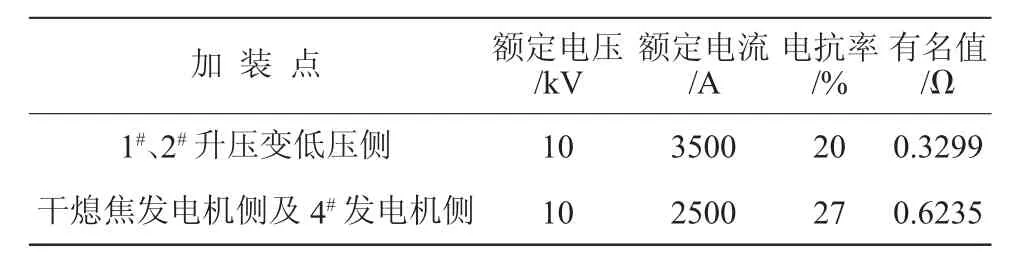

图1为退出涟钢Ⅱ站1#、2#主变后,同时对内部负荷进行调整,把发电二车间的4#发电机调整到10 kVⅡ段上并网,发二10 kV三段母线分裂运行的简化接线图。

2.4 调整方式后发电二车间短路电流计算

取基准容量Sj=100 MVA,基准电压:Uj10=10.5 kV,Uj6=6.3 kV,为便于计算发电二车间35 kVⅣ段、35 kVⅤ段及35 kVⅢ段短路电流按无穷大考虑,10 kV母线及6 kV母线段均按分列运行。

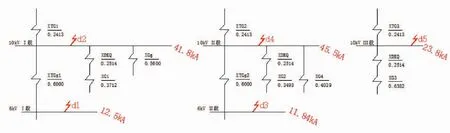

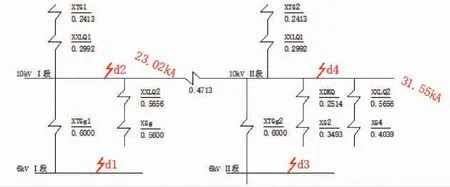

从图2可以看出发二10 kVⅠ段、Ⅱ段的短路电流均超出 31.5 kA,短路电流已超支路开关遮断容量极限,将无法开断,必须加装限流措施;减低了短路电流也必然同时降低了短路电流对系统和主变的冲击水平,延长主变寿命,提高系统稳定性。

2.5 加装限流器的措施及分析

目标限流值:根据冗余设计开关遮断容量的80%考虑,将短路电流超标的各短路点的短路电流限制在 25 kA左右。根据限流目标需加装限流电抗器。在发电二车间 1#升压变、2#升压变加装

0.4124 Ω限流电抗器,按3500 A折算电抗率湖南华菱涟源钢铁能源中心涟钢Ⅱ站1#、2#主变退出项目限流工程25%;在4#发电机出口侧加装0.6235 Ω限流电抗器,按2500 A折算电抗率为27%。

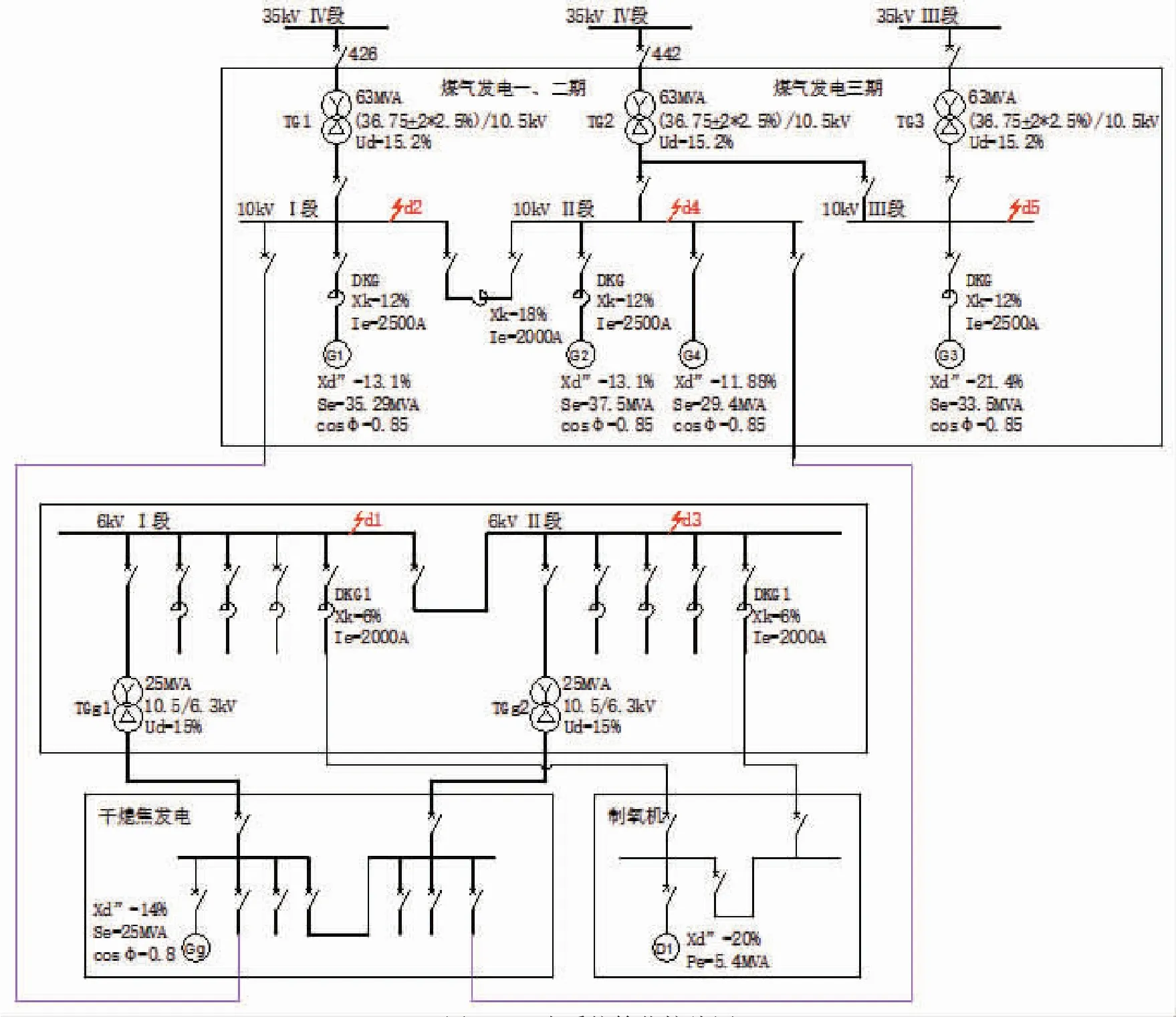

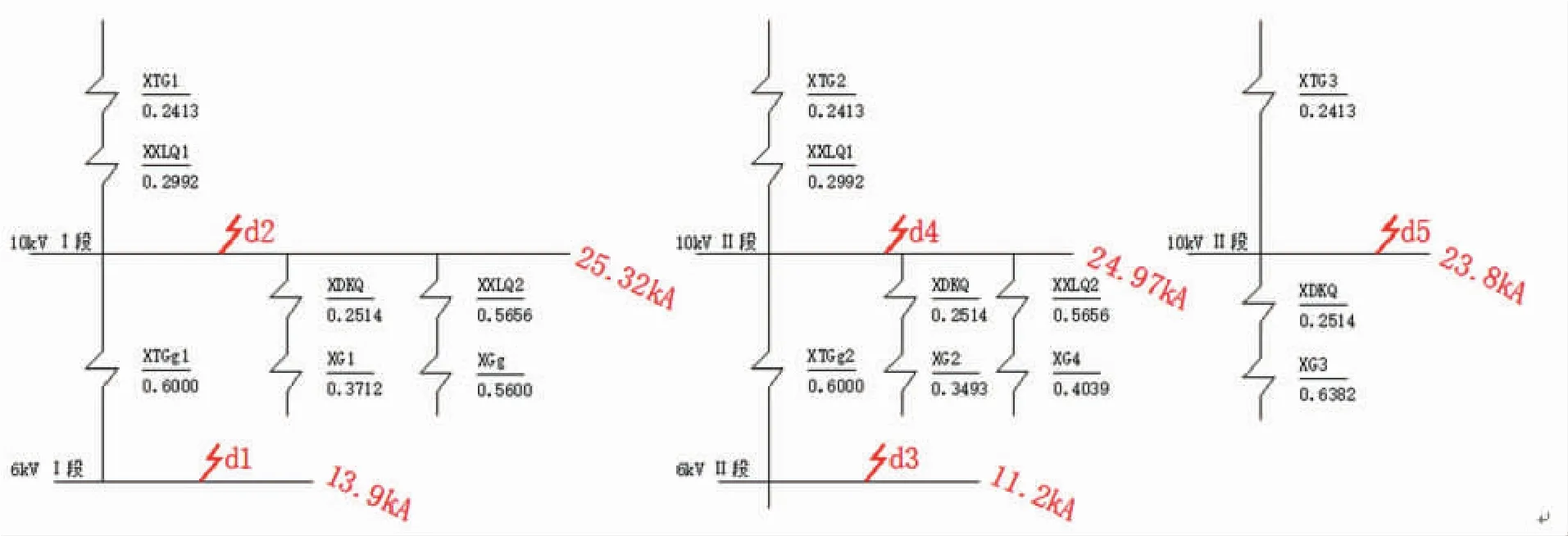

加装限流电抗器后短路等值阻抗图如图3。

根据图3,10 kV侧的d2、d4和d5点短路时,短路电流均已经控制在最小支路开关31.5 kA遮断容量之内,满足开断要求,提高了系统运行的灵活性和安全性。

2.6 限流电抗器技术参数

限流电抗器技术参数见表2。

表2 电抗器技术参数表

图1 一次系统简化接线图

图2 短路等效阻抗图

图3 加装限流器后的等效阻抗图

2.7 特殊运行方式

当煤气发电一、二期10 kV母联合闸,假定煤气发电G1发电机检修,核算等值阻抗图如图4。

如图4中显示10 kVⅡ段母线d4短路电流超标,故当母联合闸,1#发电机检修工况时,可以采取将4#发电机倒入10 kVⅢ段临时运行,这样可确保10 kVⅡ段短路电流不至于超标。

图4 发电二车间母联合环时的等下阻抗图

3 实施方案

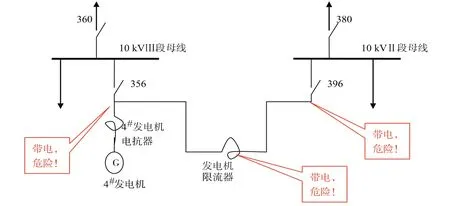

3.1 退出涟钢Ⅱ站1#、2#主变220 kV侧电源,从发电二车间一、二期高压室直接敷设两个回路的电缆送至涟钢Ⅱ站干熄焦1#、2#变10 kV侧见图5,新增两套主变保护控制屏;在发二4#发电机出口侧增加限流器1台,发电二车间1#、2#升压变低压侧各增加限流器1台,共增加3台限流器。

3.2 项目实施后发电二车间1#发电机由涟钢Ⅱ站的35 kVⅣ上网;发二的2#发电机、4#发电机由发二的2#升压变从涟钢Ⅱ站35 kVⅤ段上网(通过对4#发电机的开关采用梯接方式,既可以在发电二车间的10 kVⅡ段母线上网,又可以在发电二车间的10 kVⅢ段母线上网来解决负荷平衡问题,对4#机的保护做相关的改造,实现4#机可以倒换在两段母线并网,3#燃机发电机在涟钢Ⅱ站的35 kVⅢ段上网。

图5 发电二车间4#发电机T接一次图

4#发电机采用T接方式供电如图5所示,正常时发电二车间4#机(25 MW机组)通过396柜并网,通过2#升压变(380),送入涟钢Ⅱ站的442间隔。特殊情况下,通过356间隔并网,4#发电机在运行中,4#发电机的2个并网柜(发电Ⅲ期的356间隔和发电Ⅱ期的396间隔)同时带电,严禁打开其中任一间隔柜门。

4 保护配置

4.1 发二10 kVⅠ段上发二间隔301、涟钢Ⅱ站干熄焦10 kV间隔301、焦化干熄焦301三个回路之间主保护形成三差保护,同时配置其他线路后备保护。发二10 kVⅡ段上发二间隔381、涟钢Ⅱ站干熄焦10 kV间隔381、焦化干熄焦发电间隔381三个之间主保护形成三差保护,同时配置其他线路后备保护。线路保护采用三差动的原因:因干熄焦变压器有发电二车间和焦化干熄焦两个电源供电,且还是采取的电缆T接方式,两侧差动方式无法实现差流平衡检查,只有用三差动模式,才能全方位实现对线路的保护和检测正常的差流,不会导致差动保护误动作,跳开线路。

4.2 涟钢Ⅱ站2#主变退出高压侧后作为备用变压器,发电二车间10 kVⅡ段取电源,负荷能力15000 kW左右,涟钢Ⅱ站的210、220开关均设普通的馈出线路保护。

5 限流器的应用

5.1 经过多方论证,最后采用了深度限流器(简称ZLB)来实施对短路电流的限制。

5.2 ZLB工作原理描述

正常运行时:系统正常运行时,高速涡流驱动开关处于合闸状态,本装置深度限流电抗器,无电流通过,表现为无损耗,无压降。

当系统发生短路故障:高速涡流驱动开关快速开断,本装置可在16 ms内投入限流电抗器,使系统所受的短路冲击大大降低,保护系统内变压器等电气设备,同时提高了短路点进线真空断路器使用寿命,保证系统安全。

系统短路故障切除后:当短路故障切除后,测控单元根据设定程序立即给高速涡流开关发出合闸命令,限流电抗器退出,系统即可恢复正常运行。

5.3 涟钢电网的限流器动作逻辑

当系统某支路出现短路故障时,ZLB测控单元检测到短路电流后,立刻驱动快速开关动作,投入高阻抗限流电抗器,系统短路故障解除后,快速开关自动合闸,退出限流电抗器。

如果短路故障持续达到3 s或3 s时间内限流电抗器并未成功退出系统,则ZLB测控单元将发信号连跳发电机出口断路器。

5.4 ZLB优势

ZLB一体式结构设计,单相直径仅为常规电抗器的70%~80%,高度与常规电抗器近似;整体结构采用法兰式连接,户内、户外、污秽等级Ⅲ级或更高均可以适用;ZLB为一次性投资,免维护,动作一次不会花费任何费用,无需另配限流电抗器;ZLB动作后可自行恢复正常运行,电抗器仅在短路故障时投入系统,电抗率可以做的很大,故可以深度限流,将原电流幅值限制在50%以下。

5.5 深度限流器的安装

选择在发电二车间1#、2#升压变的低压侧,采用户外式深度限流器,在发电二车间4#发电机侧采用户内式深度限流器。

6 经济效益测算

6.1 涟钢Ⅱ站退出1#、2#主变节省基本电费测算

2台主变实际结算费用全年为8×0.4×30×12=1152万元,退出1#、2#2台主变运行后,测算1年可以节约基本电费1152万元。

6.2 深度限流器与串联电抗器的损耗计算

6.2.1 串联常规串联电抗器损耗计算:长期在线路中串联电抗器虽可起到限制短路电流的作用,但存在几大缺陷,第一电抗器长期投运,电能损耗很严重,第二电抗器两端口间会有一定的压降,影响供电质量。

6.2.2 使用深度限流器正常运行时限流器未串入电网,只有在出现故障,且短路电流超过规定时,深度限流器才会短时间串入,涟钢使用的是出现故障短路电流超标时深度限流器串入3 s,损耗可以忽略。

6.2.3 一年可以节省串入电抗器的损耗

(1)2台变压器低压侧10 kV串入Ie=3500 A,20%电抗器损耗,核算成1年电能损耗237.44万元,2台共损耗237.44×2=474.88万元。

(2)发电二车间4#发电机串联电抗器DK2,Ie=2500 A,27%的电能损耗,可以算出1年损耗电能133.56万元。

6.3 1年创造的经济效益

1152+133.56+474.88=1760.44万元。

7 结论

通过为期6个月的改造,从限流器选型、设备招投标、自主设计、自主改造,该项目于2017年10月23日正常投运,采用了深度限流器技术,相比串联电抗器的限流方式,节省将近500万元每年的电能损耗。

涟钢近年不断提高能源利用水平,自发电比例提高后,从系统外购电负荷不断减少,主变处于低负荷运行状态,在这种情况下,退出主变运行是节约基本电费,减少能源成本的一个有效举措。通过对6 kV公司主力电网进行优化,退出2台220 kV/6 kV的主变,年节省基本电费1000万元以上。