新型地质力学模型实验系统的研制

2018-03-01张宇菲王昌怀钱俊霖蒋泽琨王梓旭王宇轩吕陈平

张宇菲,王昌怀,钱俊霖,蒋泽琨,王梓旭,王宇轩,吕陈平

(中国矿业大学(北京)力学与建筑工程学院,北京 100083)

相似模型实验是研究深部岩土工程问题的一种常用方法,相较于现场实测、数值模拟及工程类比等方法,模型实验直观,可重复性高,实验结果更为真实可靠。近年来各大高校及科研院所纷纷开始建立模型实验系统,围绕系统开发和研制展开探讨。陈安敏等[1]合作研发出一套多功能模型实验装置,由主机及其配套装置组成,可实现二维平面模拟洞室洞群、边坡及基坑工程。姜耀东等[2]设计一种模拟巷道工程的平面模型试验台,通过6个液压加载枕向模型体提供最大10 MPa的柔性荷载。张强勇等[3-4]针对岩体地质力学模型实验特点设计一套组合式模型实验台架装置,台架与底盘通过高强螺栓连接而成,可根据工程实际规模调整台架尺寸。可见,模型实验法已广泛应用到井巷掘进支护[5-8]、水利水电工程[9-10]、隧道矿山[11-13]等领域,能够有效指导并优化工程设计施工。

然而,现存实验系统仍无法规避加载架易变形、加载稳定性差且精度低、尺寸效应影响大等问题。为弥补上述缺陷,中国矿业大学(北京)最新自主研发出一套大型地质力学模型实验系统(图1),该套系统主要包括四部分,即分体式加载架、液压加载系统、EDC伺服控制系统及数据采集系统,每部分都存在设计亮点。验证性实验结果表明,实验系统加载过程稳定可靠,精度高且整体性好,已达到井巷建设领域实验设施的国内外领先水平,具有很好的科研与工程应用前景,目前该系统已获国家发明专利(专利号:201110252332.5)。

图1 新型相似模拟实验系统示意图

1 新型相似模拟实验系统设计

1.1 系统设计概述

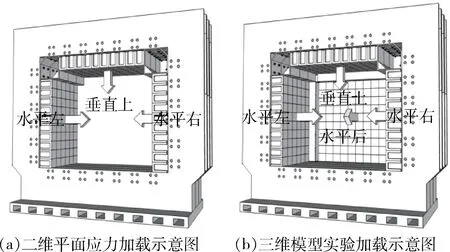

就硬件设备而言,加载方式及边界条件是影响相似模拟实验结果的两大关键性因素[14],故加载系统与模型结构成为设计重点。地下建(构)筑物主要受垂直方向的上覆岩土层自重应力(σv=γh)作用和水平方向的构造应力(σh=k·γh)作用。若假设上覆岩土层平均容重γ=25 kN/m3,则地下结构埋深h=40 m时,相当于承受1 MPa的自重应力作用。水平构造应力也随埋深呈非线性变化趋势,其经验值由侧压力系数k决定。且地下结构处于半无限岩土体中,受三向不均匀应力作用,且各向边界无穷远。综合考虑模型体受力状态及边界条件,将实验系统有效加载范围定为2 000 mm×2 000 mm×1 200 mm,边界最大荷载集度为5 MPa,相当于模拟最大埋深2 000 m的地下工程结构。为高仿真模拟原岩应力状态,实验系统共配备280个可独立工作的液压作动器,从四个方向、三个维度,对模型体施加主动荷载。伺服加载控制系统以EDC数字控制器为核心,确保加载值精确稳定。在模型结构方面,实验系统创新性地引入分体式加载架,与作动器配合工作,支持二维平面模型实验与三维模型实验。

1.2 液压作动器组

1.2.1 液压加载设计

液压作动器组由280个可独立工作的液压作动器组成,其中水平左、水平右方向各布设60个作动器,模拟侧向土压力;垂直上方向安设60个作动器,模拟上覆岩土体的自重应力;余下100个作动器全部设置在水平后方向。进行二维平面应力模型实验时,水平及垂直方向作动器组向模型体施加荷载,分别模拟水平主应力及上覆岩土自重应力,如图2(a)所示。随地下工程埋深加大,水平构造应力作用显著增加。为真实重现原岩应力环境,新系统引入水平后方向作动器组,为模型体提供真三轴加载。以上四个作动器组均设有各自独立的控制系统,互不干扰。进行三维模型实验时,模型体受三向不均匀应力加载,即,σv≠σh1≠σh2,分别由垂直上方向作动器组,水平左与水平右方向作动器组,以及水平后作动器组施加,由图2(b)所示。

图2 液压作动器组布置图

1.2.2 作动器工作原理

已有实验系统加载装置大多为千斤顶、加载囊及加载枕,加载精度低且稳定性较差。新系统采用液压作动器为加载装置,在原有的液压油缸外侧加装高强钢制外壳,将油缸圆形加载压头转变为方形。原有油缸在紧密排布时,相邻圆形加载头间存在较大间隙,加载时易形成不均匀应力区。进行改装后,方形加载头排布紧密,实现均布应力加载。每个作动器规格尺寸统一,为200 mm×200 mm×420 mm的长方体,外部结构如图3(a)所示。图3(b)为作动器内部结构,液压油缸与高强度钢制外壳将作动器内部分割成互不连通的A、B两腔室,通过油管进出液压油,1号油管与A腔室连通,2号油管与B连通。当进行加载操作时,液压油经2号油管进入B腔室,加载压头向下移动,接触模型体表面。内部油缸向上移动,迫使A腔中多余液压油经1号油管返回油箱,A腔室体积减小。相反地,当进行卸载操作时,液压油经1号油管进入A腔室,增大A腔室体积,使得油缸向下移动挤压B腔体积,B腔中多余的液压油经2号油管返回油箱。

1.3 分体式加载架

1.3.1 分体式加载架

分体式加载架主要由反力墙、门式主框架及后加载架组成,见图1。其中,反力墙可沿实心钢轨导轨前后移动,根据实验要求,形成敞开式二维平面结构或封闭式三维立体结构。门式主框架位于中部,其内部为中空结构,用于模型体的建立。除去边界150 mm的不均匀加载应力区后,新系统有效加载范围为2 000 mm×2 000 mm×1 200 mm,能有效减小尺寸效应对实验结果的影响。垂直上、 水平左与水平右方向的作动器组也安装在主框架上,直接接触模型体表面完成加载操作,负责提供第三向加载的液压作动器被布设在后加载架上。

特别地,在进行三维模型实验时,事先需对反力墙进行固定操作,即通过全长4 000 mm钢制丝杠及特质螺母将分体式加载架组合形成箱式结构,包围内部模型体,便于进行真三轴加载。为贯穿丝杠,架体上预留有空孔,丝杠与架体用特制钢螺母固定。

1.3.2 加载架稳定性验算

为验证新系统加载架能否承受5 MPa的均布压力,文章采用迈达斯有限元软件(Midas civil)对加载架在极限应力作用下的受力特性及变性特征进行分析计算。迈达斯主要用于工程施工阶段的受力分析、弹塑性分析、支座沉降分析、以及大位移分析,是强有力的土木工程优化设计软件。

依照加载架实际结构建模,数值模型尺寸:2 935 mm×500 mm×2 415mm(长×宽×高),架体共分为四部分,依次为上梁、中梁、洞口梁与下梁,通过设置刚性连接,模拟梁间连接方式,见图4。

图3 液压作动器结构示意图

图4 加载架实际与数值计算模型

架体材料为Q420钢材,计算参数依照国家钢结构设计规范(GB 50017—2003),弹性模量为2.06×102kN/mm2,泊松比为0.3,线膨胀系数为1.20×10-51/[C],容重7.698×10-8kN/mm3。由于加载架边界使用特质钢螺母固定,计算时将模型上、下、左及右边界处理为固定边界,背部采用载荷边界,施加面载荷5 MPa,板面内部节点采用刚性连接。

1.3.3 位移结果分析

数值模型整体沿X轴、Y轴及Z轴方向的最大位移依次为11 mm、21 mm及2 mm,最大位移区间位于洞口梁周边区域,整体变形量小。沿X轴方向两侧竖向板块发生一定弯曲变形,沿Y轴方向中梁、洞口梁及下梁呈现一定的张拉变形,沿Z轴正方向模型架水平板呈上凸变形、沿Z轴负方向呈下凹变形特征,见图5。

对模型施加5 MPa载荷时,加载架具有一定弯曲变形,最大位移为21 mm,变形程度较低,最大剪应力小于钢板屈服极限,具有良好承载能力。数值分析结果表明,加载架具有较好的抵抗屈服变形能力,稳定性高,满足实验加载需求。

图5 加载架位移

1.3.4 剪应力结果分析

计算结果显示,加载架承受最大剪应力为0.142 kN/mm2,小于架体材料抗剪屈服强度,表明加载架具有比较好的承载力。加载架界面由上至下,最大剪应力逐渐降低,依次为0.116 kN/mm2、0.078 kN/mm2、0.013 kN/mm2;从俯视图分析,剪力由端部向中部逐渐降低,墙体前端与后端剪力高于中部区域(图6)。

1.4 EDC伺服控制系统

新系统引入以EDC数字控制器为核心的伺服加载系统,实时监测液压值,维持稳定加载。该系统主要包含自主研发的计算机控制软件、EDC数控器[15]、伺服液压阀及液压传感器。

新系统内置两套加载模式,手动加载模式和伺服加载模式,模式间可按需要进行切换。现有系统大都使用手动加载控制,即人为控制加载速率,需对加载停止时刻作出预判。带有主观性的判断会对加载效果产生影响,过冲现象不可避免。伺服加载模式下,将目标加载值与加载速率输入计算机控制软件,EDC数字控制器将加载信息进行综合转换计算,将电信号指令传递给伺服液压阀,控制阀开口方向与大小:正向开口进行加载操作,负向开口进行卸载操作,速率越大则阀开口越大,反之,阀开口越小。液压传感器安装在伺服阀上,实时监测流经阀开口处的油压值,并实时反馈回EDC控制器。EDC将对油压值做出判断:如果油压值与目标加载值相一致,EDC发出维持油压指令;如果不一致,EDC发出液压阀正向开启(加载)或反向开启(卸载)指令,对油压值进行微调,使其尽快与目标加载值一致,图7为EDC伺服液压控制系统工作原理图。

为做到精确控制,新系统为每个方向的作动器组(垂直上、水平左、水平右及水平后)均配备一套控制系统,例如,进行岩土自重应力模拟时,需在软件的“垂直上方向输入区”输入目标加载值,继而,垂直上方向的EDC数控器进行计算,控制上方向的液压阀调整开口方向与大小,对模型体进行加、卸载操作。各个方向的目标加载值根据实验方案进行调整,相互不影响。

图6 加载架剪应力云图

图7 EDC伺服液压控制系统工作原理图

1.5 数据采集系统

为收集传感器数据,系统共配备9台科动KD7024型静态应变采集仪。每台采集仪有24个数据采集通道,9台共216个通道,可支持216个测点的数据收集工作。实验过程中,将应变采集仪的工作状态调整为循环采集,即仪器自动巡检,遍历每个数据采集通道,将数据直显在屏幕上,并同时进行存储。完成全部通道的数据巡检工作需要180 s,如果实验布置测点数量少,时间会相应缩短。另外,考虑到新系统能够进行动力学模型实验,例如模拟岩石井巷钻爆法施工,数据采集系统另设有一台动态应变采集仪,采样频率高,能够捕获模型体在爆炸后瞬间出现的应变变化值。数据采集系统的建立为后期处理数据提供素材,对解决工程问题、优化施工方案起到重要作用。

2 工程实例

2.1 验证性实验设计

为检验新建模型实验系统性能,以赵庄3#煤巷为工程背景,依照相似理论,采用铁晶砂类相似材料进行一组验证性实验。在巷道内部及围岩关键位置埋设压力盒与应变砖,对比分析模型变形特性与现场实测是否一致。

晋城矿业集团赵庄矿3#煤层平均厚度4.5 m,沿底板掘进,煤巷断面尺寸为5.5 m×4.5 m。煤体偏松软,强度低且煤层上下强度不一致,存在部分裂隙。巷道开挖后,煤体两帮受侧向压力作用,极易产生裂隙扩张。由于巷道埋深大,顶板微裂隙多,开挖后易造成岩面风化破碎,最终导致冒顶灾害。据14个地应力测站的测试结果得到,该矿区最大水平主应力方向在N8E~N56W之间,最大水平主应力随深度变化:σh1=0.04H-6.621 MPa;最小水平主应力随深度变化:σh2=0.021H-3.274 MPa;垂直主应力随深度的变化关系近似为:σv=0.025H(注:H代表巷道上覆岩土层厚度)。巷道埋深460 m,经计算得到最大水平主应力为11.78 MPa,最小水平主应力为6.38 MPa,垂直主应力为11.5 MPa。

综合考虑新建系统有效加载区域及边界最大加载集度,将模型实验的几何缩尺σL定为16。为更加真实的模拟原岩应力场,选择大容重铁晶砂类材料作为本次实验的相似模型材料,容重相似比σγ定为1。依照现场实际地层情况,分层铺设模型体,其余原始数据及具体配比结果有另文发表,这里展示部分照片及验证实验结果,见图8和图9。

图8 验证性实验模型体

图9 两帮及顶底板移近量对比图

2.2 实验结果分析

模型体内部在与现场测点对应的位置上埋深应变砖,监测围岩变形数据。模型巷道开挖后,在其内部安装振弦式位移计,收集巷道收敛数据。总体上,实验巷道位移变化趋势和现场实测资料基本一致。据图9所示,实验巷道顶底板和两帮最大收敛量分别为129 mm和142 mm,而实际测量值偏大,分别为158 mm和174 mm。产生差异的原因主要是岩石中的节理、裂隙及断层等结构面没能很好地在模型体中体现,实际巷道开挖时,顶底板与两帮受扰动,致使岩层中的结构面闭合,产生较大变形。模拟原岩应力阶段时,模型巷道仅在顶板出现少量裂纹。实验进入过载阶段后,特别是加载值等效超过600 m的上覆岩土层时,巷道表面局部裂纹张开并有逐渐向内部延伸的趋势。根据现场实测结果得到,巷道开挖后,损伤区主要发生在离工作面2.3 m的位置,这与实验数据相吻合。

3 结 论

1) 由中国矿业大学(北京)自主设计研发的新型相似模拟实验系统借鉴现存系统的优势,引入EDC伺服加载控制系统,摒除人为主观判断,使加载更为稳定可靠。

2) 创新性引入分体式加载架,经强度校核后满足实验加载要求。前部反力墙能够沿导轨移动,可支持敞开式二维平面应力模型实验和三维模型实验,实现一机多用。

3) 验证性实验以实际煤巷开挖工程为背景,加载值以实测原岩应力场为准,相似材料配比以相似准则为依据,成功实现在实验室中高度还原巷道工作面开挖过程。实验结果表明,新系统性能良好,具有一定的科研与工程应用价值。

[1] 陈安敏,顾金才,沈俊,等.岩土工程多功能模拟试验装置的研制及应用[J].岩石力学与工程学报,2004,23(3):372-378.

[2] 姜耀东,刘文岗,赵毅鑫.一种新型真三轴巷道模型试验台的研制[J].岩石力学与工程学报,2004,23(21):3727-3731.

[3] 张强勇,李术才,尤春安.新型岩土地质力学模型试验系统的研制及应用[J].土木工程学报,2006(12):100-103,107.

[4] 张强勇,李术才,尤春安,等.新型组合式三维地质力学模型试验台架装置的研制及应用[J].岩石力学与工程学报,2007,26(1):143-148.

[5] 胡善超.深井巷道层状围岩变形破坏特征及机制研究[J].岩石力学与工程学报,2015,34(11):2376.

[6] 杨伟峰,隋旺华,夏筱红.软弱风化复合顶板采动破坏规律与安全开采分析[J].中国矿业,2008,17(5):61-63,67.

[7] 孔祥松,单仁亮,剧通达.煤巷围岩变形破坏机制模型试验研究及工程应用[J].采矿与安全工程学报,2017,34(3):464-471.

[8] 黄宝龙.岩巷掘进准直眼掏槽爆破试验研究[D].北京:中国矿业大学(北京),2011.

[9] 蔡守允,张晓红.水利工程模型试验量测技术的发展[J].水资源与水工程学报,2009,20(1):78-80.

[10] 周毅,李术才,李利平,等.地下工程流-固耦合试验新技术及其在充填型岩溶管道突水模型试验中的应用[J].岩土工程学,2015,37(7):1232-1240.

[11] 高峰,郭剑勇.列车荷载作用下地铁区间双层隧道模型试验研究[J].铁道学报,2011,33(12):93-100.

[12] 李利平,李术才,赵勇,等.超大断面隧道软弱破碎围岩渐进破坏过程三维地质力学模型试验研究[J].岩石力学与工程学报,2012,31(3):550-560.

[13] 汪成兵,朱合华.隧道围岩渐进性破坏机理模型试验方法研究[J].铁道工程学报,2009,26(3):48-53.

[14] 张强勇,李术才,李勇,等.地下工程模型试验新方法、新技术及工程应用[M].北京:科技出版社,2012:48-57.

[15] EDC 220/222/580 installation manual[Z].Germany:DOLI Elektronik GmbH,2008.