浮选机内气液两相流场特性数值模拟研究

2018-03-01王学涛崔宝玉魏德洲牛福生

王学涛,崔宝玉,魏德洲,牛福生

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.华北理工大学矿业工程学院,河北 唐山 063210)

浮选是选矿中重要方法之一,而浮选机是实现浮选工艺和技术指标的核心设备,其内部流场特性决定了浮选机工作性能和浮选指标的好坏[1-2]。浮选机内固-液-气三相物理化学反应过程流场特性复杂且不易精确监测,因此浮选机内部三维湍流流场特性研究一直备受关注。

国内外学者针对浮选机内流场特性进行了大量研究并取得了一定成果,沈政昌等[3]、樊学赛等[4]、张晋霞等[5]基于CFX和PIV法对实验室型KYF浮选机内单一液相流场特性进行了系统研究,验证了标准k-ε湍流模型、冻结转子等物理模型对KYF浮选机流场模拟的可靠性;韩伟等[6]、牛福生等[7]、A.R.Sarhan等[8]、Xiaolei Cai等[9]、刘涛等[10]等对分别对充气机械搅拌式浮选机内多相流场特性进行了研究,验证了Mixture多相流模型对浮选机内多相流数值模拟的可靠性,并为相应浮选机结构参数和操作参数优化提供了参考;王庆凯等[11]建立了一种以泡沫图像处理系统(BFIPS)为主要检测单元,调控浮选机流场特性的新浮选控制方案,探究了气相对浮选机流场特性的重要影响。尽管国内外学者对浮选机内部复杂流场特征进行了较多研究,但其复杂流场特性与浮选机技术指标的协同影响尚无完整统一描述。

基于计算流体力学(CFD)在复杂流场数值模拟中应用的广泛性,本文结合ANSYS/CFX软件对容积为20 L的KYF实验室浮选机流场特性进行了数值模拟研究,探讨了搅拌强度对浮选机内气液两相流场特性的影响,为协同调控浮选机内流场特性和浮选技术指标提供参考依据。

1 模型建立与模拟条件设定

1.1 计算模型的建立

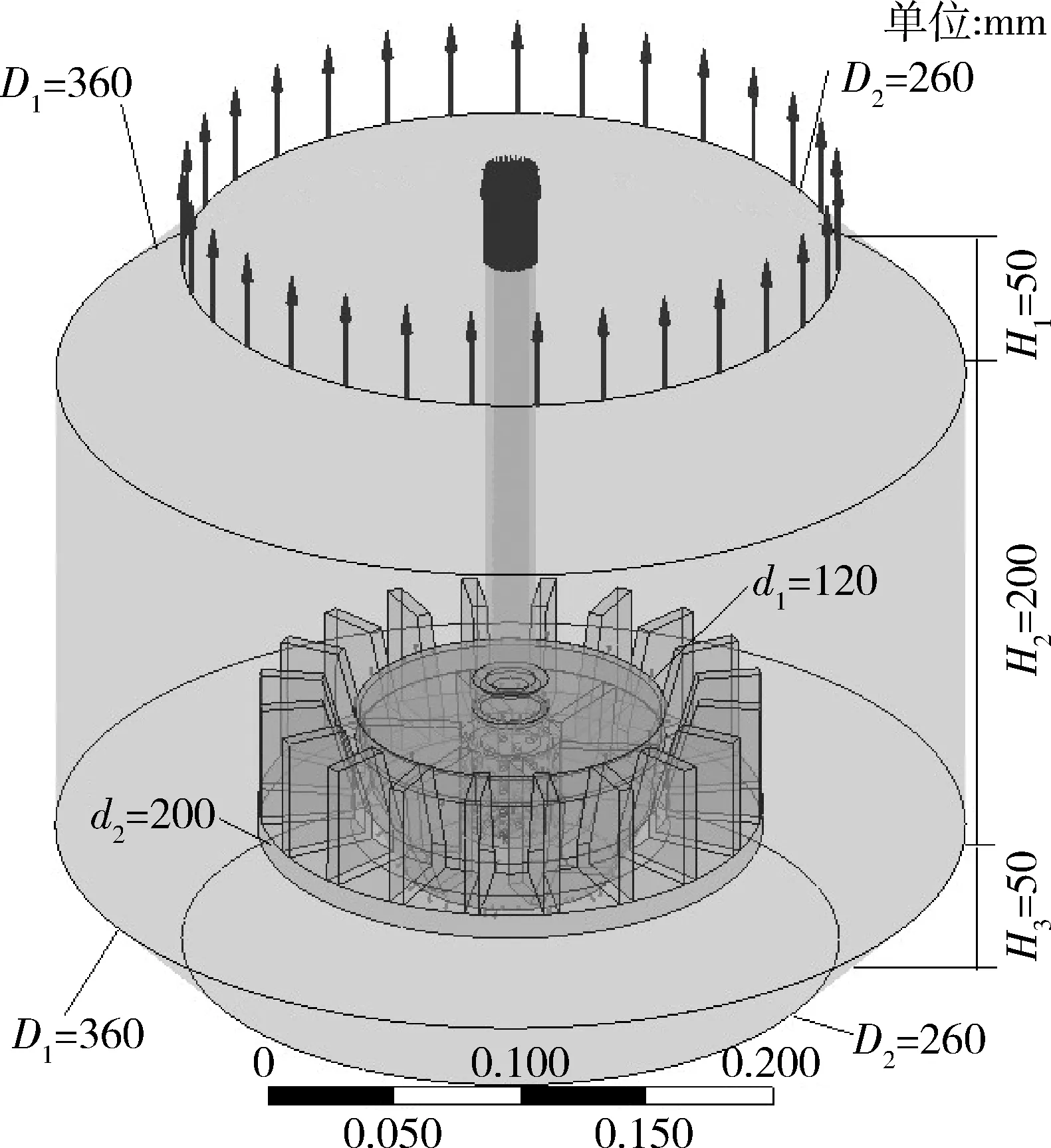

针对有效容积为20 L的实验室型KYF充气机械搅拌式浮选机建立几何模型,几何模型见图1,几何尺寸见表1,其中柱形槽体为上下收缩式结构。采用自适应四面体网格剖分技术对流场域进行网格划分,并对转子叶片、定子叶片、空气分配器通孔区域进行局部网格加密处理,网格总数取1 514 548。

1.2 边界条件设定

数值计算采用更加适用于旋转机械流场模拟的ANSYS/CFX流体仿真软件,旋转域和非旋转域应用多重参考坐标系(MRF)下的冻结转子模型。气、液两相均设定为连续相,表面张力系数设定为0.073 N/m,曳力系数为0.44,多相流模型选择混合模型(Mixture Model),湍流模型选择具有很好预测能力的标准k-ε湍流模型,采用标准壁面函数无滑移壁面模型。

气相入口为体积流量入口,流量3 m3/h。浮选槽敞口设置为压力出口边界条件,相对静压为0 Pa,气体溢出方向如图1所示中箭头方向,初始转子转速为600 rpm。求解采用计算精度较高的高阶(High Solution)差分求解格式,时均残差收敛精度为10-4。

图1 KYF浮选机几何模型

表1 浮选机几何参数

容积/L槽体直径/mm槽体高/mm收缩角/(°)转子直径/mm定子直径/mm2036030045120200

2 流场特性分布结果与分析

2.1 速度场分布

在转子转速为600 rpm、充气量为3 m3/h的条件下,浮选机内Y=0截面速度矢量图和云图分别如图2和图3所示。

由图2(a)和图2(b)可知,在黏性力作用下浮选机内液相和气相速度矢量分布特征基本一致。浮选槽内速度场沿空心转轴呈对称式分布,在转子高速搅拌作用下,流体被“吸入”后沿定子叶片间流道径向高速射出,混合流体运动到浮选槽内壁面后在分散力作用下,部分流体沿器壁向上运动,部分流体沿器壁向下运动,形成了以转子盖板轴向高度为分界面的上下两循环分布,且流体在上浮过程中,部分(图2(a)中S1、S2区域)流体由于运动速度相对较低而“回流”入混合搅拌区域进行再循环。由图3(a)、图3(b)可知,液相和气相速度云图分布也基本一致,且下循环区域作为浮选机的混合搅拌区,其流体运动速度相对较高,约为2.95 m/s,与浮选实践较为一致。在实际浮选时,下循环区域流体运动的循环方式和较高的运动速度可对矿浆中矿物粒径进行有效分散,并对经由空气分配器充入的空气进行弥散,将连续相空气分散成微小气泡,增大矿物颗粒和气泡的接触碰撞概率。而上循环区作为矿浆的输运和分离区,其流体运动速度相对较低,一般小于0.6 m/s,保证了矿化气泡在上浮过程中的稳定性,同时减弱了分离区由于矿化气泡运动速度过高而造成的气泡兼并和破裂的问题。

图2 Y=0速度矢量分布

图3 Y=0速度云图分布

2.2 压力特性分布

浮选机内压力特性对矿浆分散、充气速率和机械磨损等具有重要影响,因此对浮选机内流场压力特性进行数值模拟分析,模拟结果分别如图4、图5所示,其中图4为Y=0截面静压分布云图,图5为转子与定子表面压力分布云图。

由图4可知,在转子高速搅拌作用下,叶轮区形成较强负压,该负压区的存在是浮选机内矿浆形成上下循环的主要原因,同时叶轮区的负压作用有助于空气经由空心主轴的“吸入”,混合区较低的负压促进了气相在流体中的扩散,在实际浮选中,增大了矿化概率。

由图5可知,浮选机内转子和定子表面受压较高,其高压区均位于叶片迎风面处,这与浮选实践中转子和定子极易磨耗的情况较为一致,为减弱其磨损程度,可考虑对其进行耐磨耐压处理,以延长其使用寿命。

图4 Y=0压力云图分布

图5 转子、定子压力分布

2.3 湍流和涡流特性分布

浮选机内部为复杂三维湍流流场,其液相湍流动能和涡流黏度特性也是影响浮选分离效率的因素,因此分析内部湍流和涡流特性分布对浮选机内多相流场特性研究具有一定意义。图6和图7分别为Y=0截面液相湍流动能和涡流黏性分布云图。

图6 Y=0湍流动能分布

图7 Y=0涡流黏性分布

由图6可知,在高速转子搅拌作用下,浮选机内流体雷诺数较大,尤其是转子及径向射流区的惯性力对流场的影响大于黏滞力,流体流动不稳定,流速的微小变化容易发展、增强,形成紊乱、不规则的复杂三维湍流流场,表现为该区域的湍流动能较大,流速较高,机械搅拌和循环效果较好。

由图7可知,受浮选机内湍流特性影响,混合搅拌区域流体分子间摩擦力和流体界面流动速度不同,漩涡带动流体质点随机运动导致强烈的动量传递速率,使得表观涡流黏度远大于分子水平的黏度,随机脉动造成的强烈涡团扩散使矿物颗粒在混合区具有较高的分散性[12],增加气泡矿化概率的同时可防止“沉槽”现象的发生。

2.4 气相体积浓度分布

浮选机充气强度的大小直接影响浮选机矿浆充气量和气泡的矿化概率,进而影响浮选技术指标,而充气量大小在一定程度上可以矿浆中气相体积分数衡量,因此对浮选机内气相体积浓度进行模拟分析。当充气强度为3 m3/h时,浮选机内气相体积分数分布如图8所示。

由图8可知,在转子搅拌作用下,空气分配器对经由空心主轴充入的气相有较好的分散作用,气相在下循环区,尤其是径向射流区体积分数较高,充分说明气相在混合区得到了较好的弥散,该区域较高的气相浓度有助增强矿物颗粒和气泡的接触碰撞概率,进而增大气泡的矿化概率。

图8 Y=0气相体积分数分布

3 搅拌强度对流场特性分布的影响

搅拌强度对浮选机内流体速度、压力和体积浓度分布等影响较大,过高的转子转速不利于矿化气泡在矿浆流中的稳定性,过低的转子转速又不利于固相和气相在矿浆中的分散,因此合理搅拌强度下的流场特性更有利于浮选。针对搅拌强度对浮选机内流场的重要影响,在转子转速分别为500 rpm、550 rpm、600 rpm、650 rpm和700 rpm的条件下对浮选机流场特性进行数值模拟。

3.1 搅拌强度对速度特性分布影响

在上述模拟条件下,对浮选机速度特性进行模拟,并以图3(a)中L1(Y=0,X=130,Z=0~300)为速度特性考察区,搅拌强度对气相速度特性分布影响模拟结果如图9所示。

图9 搅拌强度对速度分布影响

由图9可知,一定搅拌强度条件下,浮选机内气相速度随着液面高度的增加呈先增加后减少、再增加又减少的趋势,其中在下循环区(轴向高度约20 mm)和径向射流区(轴向高度约75 mm)两处形成速度高峰值,分别为0.30 m/s和0.59 m/s,径向射流处流体速度约为下循环区的2倍,分离区(轴向高度约为250~300 mm)的25倍。转子转速在500~700 rpm范围内,随着搅拌强度增加,各区域气相速度均有所增加。转子转速每增加50 rpm,混合搅拌区速度大约增大0.03 m/s,上升区大约增加0.01 m/s,分离区大约增加0.001 m/s,由此可知,分离区与混合搅拌区、上升区相比,搅拌强度对其速度影响相对较小,搅拌强度对速度的影响随着轴向高度的增加逐渐减弱。

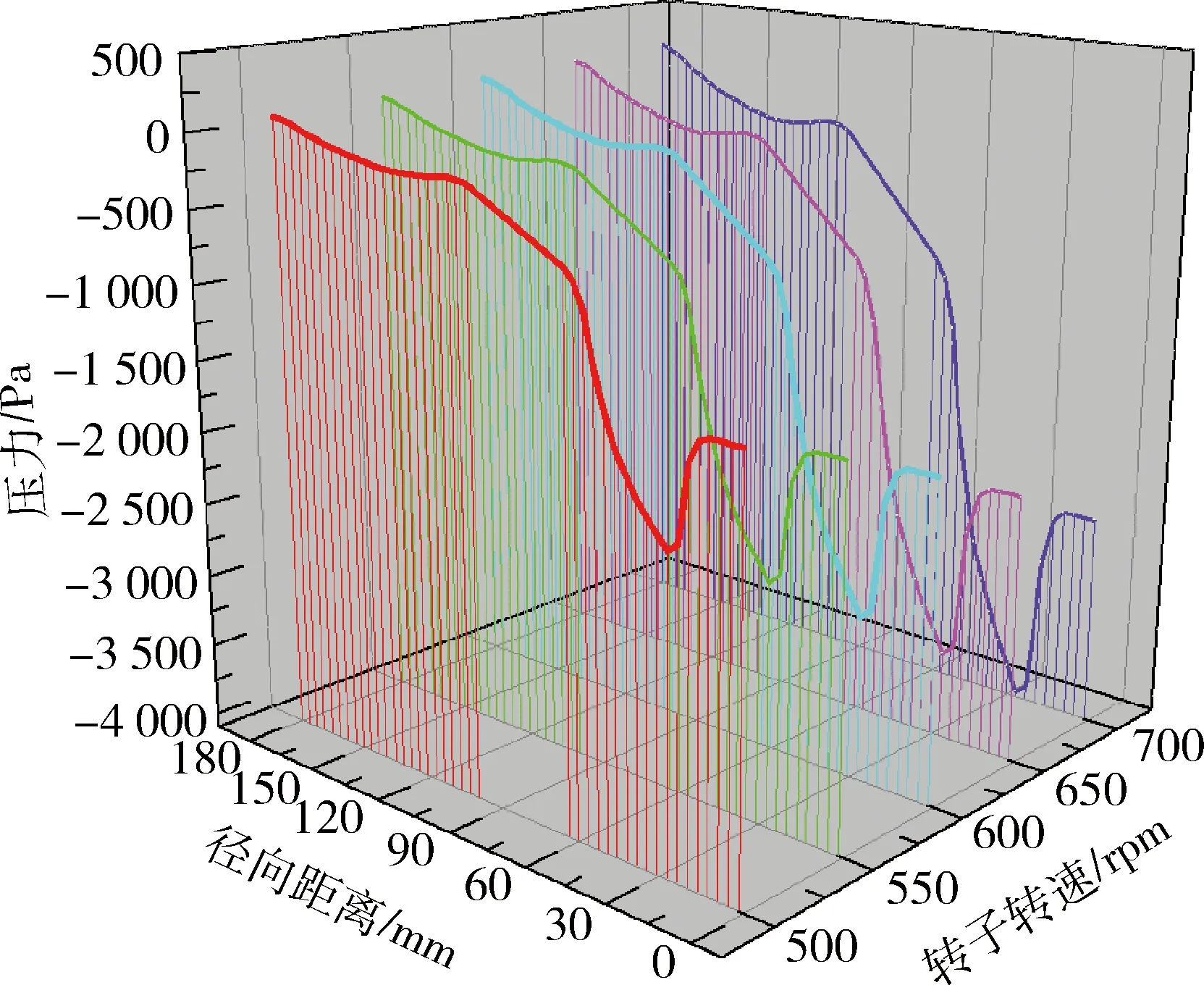

3.2 搅拌强度对压力特性分布影响

在上述模拟条件下,对浮选机压力特性进行模拟,并以图4中L2(Y=0,X=0~180,Z=0~300)为速度特性考察区,搅拌强度对压力特性分布影响模拟结果如图10所示。

由图10可知,径向距离大约在0~165 mm范围时(如图4中虚线径向范围所示),考察区压力为负压,且随着径向距离的增大,负压呈先增大后逐渐降低趋势,径向距离对混合区压力影响相对较大,尤其是转子(径向距离15~60 mm)附近,该区域较大负压(-2 000 Pa左右)有助于增强矿浆在浮选机内部循环流强度,并促进气相的充入和有效分散。当径向距离大于165 mm时,压力为正值,且径向距离对接近浮选槽壁面处压力影响较小。

对比图10中不同搅拌强度下考察区压力变化曲线可知,随着搅拌强度增加,压力逐渐降低。搅拌强度对转子区域压力变化影响显著,对径向距离远离转子区域影响相对较小。转子转速每增加50 rpm,转子区负压大约增加400 Pa。

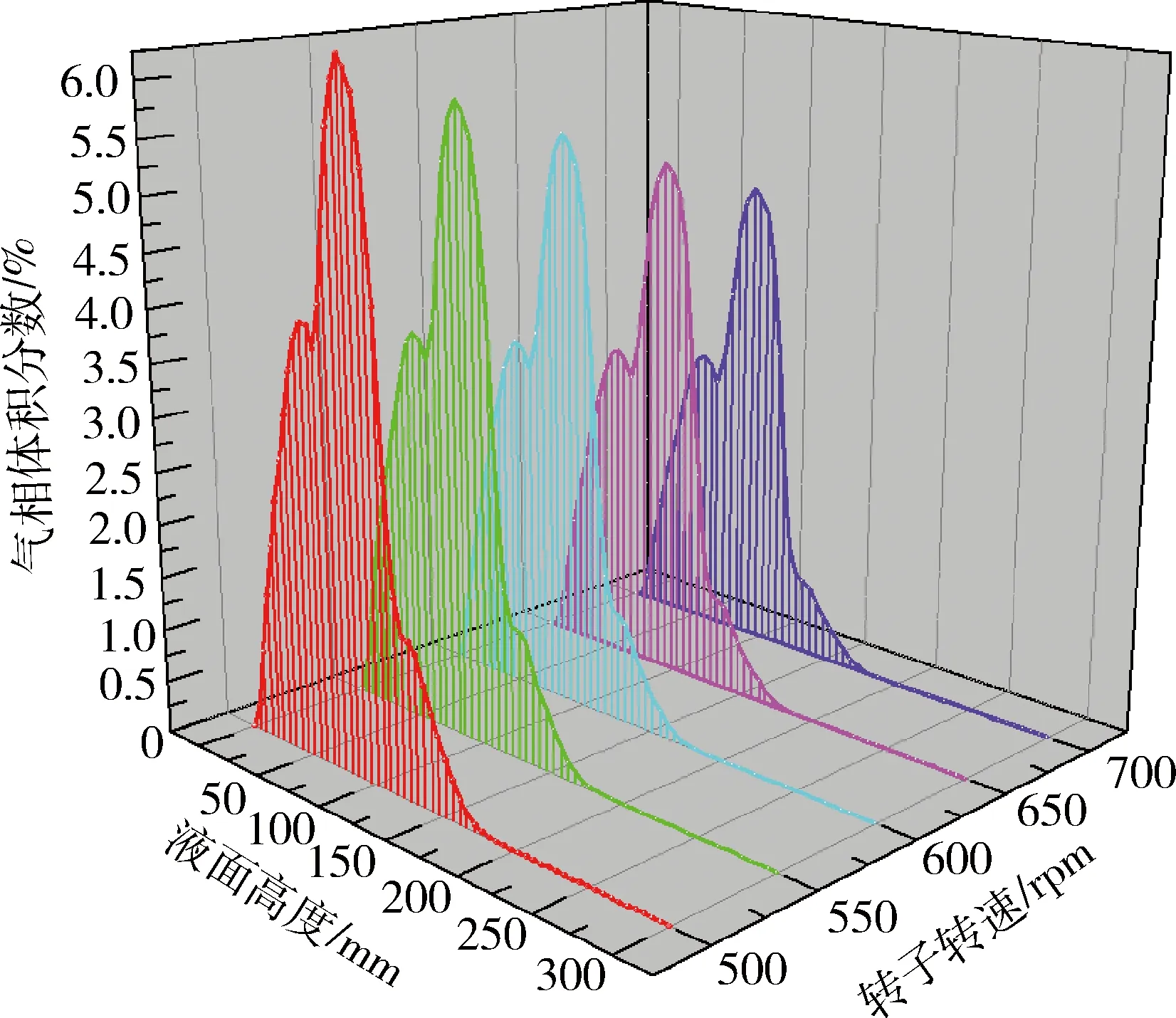

3.3 搅拌强度对气相体积浓度分布影响

在上述模拟条件下,对浮选机气相体积浓度分布特性进行模拟,并以图3(a)中L1为速度特性考察区,搅拌强度对气相体积浓度特性分布影响模拟结果如图11所示。

图10 搅拌强度对压力分布影响

图11 搅拌强度对气相体积浓度分布影响

由图11可知,在一定搅拌强度条件下,气相体积分数浓度随着轴向高度的增加,整体呈先增加后降低的趋势,混合区气相体积分数相对较高,尤其是转子区气相体积分数最高,上升区与分离区(轴向高度200~300 mm)气相体积浓度很低,与气相体积浓度较高的转子区相差约5~13个数量级。

对比图11中不同搅拌强度下考察区气相体积浓度变化曲线可知,随着搅拌强度的增加,气相体积浓度逐渐降低。搅拌强度对混合区气相体积浓度变化影响显著,对上升、分离区影响相对很小。转子转速每增加50 rpm,混合区气相体积分数大约减少0.01%~0.3%。

4 结 论

通过对容积为20 L的KYF浮选机内气液两相流场特性的模拟研究,得出以下结论。

1) 基于标准k-ε湍流模型和Mixture多相流模型的数学模型能够较好的捕捉浮选机内部气液两相复杂三维湍流流场特性。浮选机内部速度、压力、湍流动能、涡流黏度和体积浓度特性分布沿转轴呈对称式分布,气液与液相速度场特性分布基本一致。

2) 浮选机内下循环的混合区流场速度相对较高,压力相对较低,湍流动能和涡流黏度相对较高,气相体积浓度相对较高,不同轴向高度和径向距离流场特性分布差别较大。

3) 搅拌强度对混合区速度、压力和气相体积浓度特性分布影响显著,对上升区、浮选分离区影响相对较弱。搅拌强度增加,流场特性考察区速度增加,压力降低,气相体积浓度降低。

[1] 沈政昌.浮选机发展历史及发展趋势[J].有色金属:选矿部分,2011(S1):34-46.

[2] 沈政昌,陈建华.浮选机流场模拟及其应用[M].北京:科学出版社,2012.

[3] 沈政昌,卢世杰,史帅星,等.基于CFD和PIV方法的单相KYF浮选机流场分析研究——KYF浮选机流场测试与仿真研究(二)[J].有色金属:选矿部分,2013(2):47-51.

[4] 樊学赛,史帅星,张明,等.基于CFD方法的KYF型浮选机叶轮后倾角度的影响研究[J].有色金属:选矿部分,2016(3):72-76.

[5] 张晋霞,牛福生,王学涛.KYF型浮选机单一液相流体特性模拟研究[J].矿产保护与利用,2017(2):63-74.

[6] 韩伟,李仁年,杨瑞,等.基于内流场分析的机械搅拌式浮选机改型设计[J].机械工程学报,2009(12):84-88.

[7] 牛福生,王学涛,张晋霞.颗粒粒径对浮选机固—液两相流场分布特征影响研究[J].中国矿业,2016,25(10):137-141.

[8] A.R.Sarhan,J.Naser,G.Brooks.CFD Modeling of Three-phase Flotation Column Incorporating a Population Balance Model[J].Procedia Engineering,2017,184:313-317.

[9] Cai Xiaolei,Chen Jiaqing,Liu Meili.Numerical studies on dynamic characteristics of oil-water separation in loop flotation column using a population balance model[J].Separation and Purification Technology,2017,167:134-144.

[10] 刘涛,彭小奇,伍雁鹏,等.浮选机内气液两相流数值模拟[J].矿业研究与开发,2015,35(3):75-79.

[11] 王庆凯,高嵩,万洪涛,等.泡沫图像分析仪在浮选控制中的应用[J].中国矿业,2015,24(10):195-197.

[12] A.J.Hutchinson.A unified theory for turbulent wake flows described by eddy viscosity[J].International Journal of Non-Linear Mechanics,2016,81:40-54.