红沿河项目质量风险防范模式的实施及成效

2018-02-28韩扑塄

韩扑塄

(东方汽轮机有限公司,四川618000)

为落实“一次把事情做好”的核心价值观,进一步加强中广核工程公司(简称CNPEC)与东方汽轮机有限公司(简称DTC)合作,探索形成更为有效的重要设备质量风险防范模式,以不发生重要设备质量事件为目标,对设备制造中可能存在的质量风险“尽早识别”、“有效防范”,实现“三重质量事件为零”,以质量保进度。

红沿河5#、6#机组为CNPEC最后两台CPR1000技术类型机组,在后续设备制造过程中如发生重大质量问题将无法与同类型设备实现项目间、机组间互换,存在潜在的巨大进度风险。同时结合已经制造的18台核电机组制造过程中存在的质量问题,实施有效的经验反馈,对红沿河5#、6#机组产品质量的提升具有重要的意义。本文以红沿河二期项目质量风险防控为切入点,论述质量风险防范模式的建立及应用。

1 红沿河二期项目质量风险防控总体思路

红沿河二期项目质量风险防控的总体思路就是关注关键部套的风险因素,做好经验反馈,加强常规交流,实现一次把事情做更好的目标。

1.1 质量风险防范控制模式及流程图

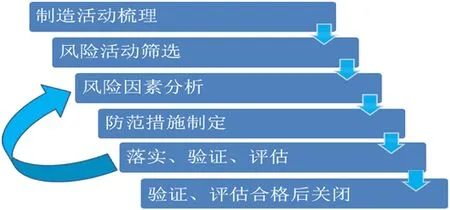

为有效推进红沿河二期项目关键部套的质量稳定,自2015年起,DTC联合CNPEC成立红沿河二期项目汽轮机关键部套风险防范小组,并确定DTC和CNPEC的负责人,将高中压汽缸、高中低压转子、核电凝汽器以及核电低压汽缸制造作为风险防范的控制范围,根据推进效果后续扩大防范范围直至整个汽轮机产品部套,根据风险防范控制要求,每月组织会议,按照风险防范的规定动作要求,每月进行制造活动梳理,风险活动筛选,风险因素分析,防范措施制定,措施落实,措施验证评估,合格后关闭等一系列流程的实施,推进关键部套风险防范因素的准确分析和措施的执行。

红沿河二期项目汽轮机关键部套风险防范控制的模式如图1所示,质量风险防范控制流程如图2所示。

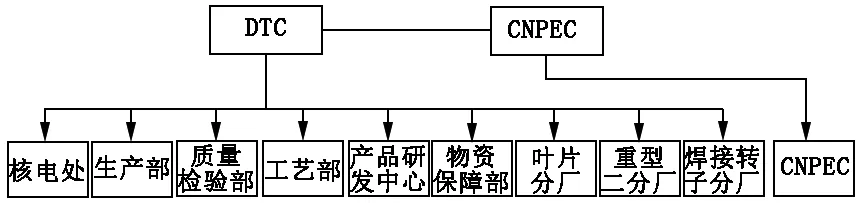

1.2 质量风险防控组织架构搭建

根据核电项目风险防范控制要求,CNPEC和DTC共同搭建了跨公司的风险防范控制团队,对红沿河二期项目关键部套的风险防范进行统一管控和协调,月度定期组织会议对部套的制造过程风险点进行识别和分析,制定防控措施,具体组织架构如图3所示。

图1 红沿河二期项目质量风险防范控制模式Figure 1 Quality risk control mode of Hong Yan He project

图2 红沿河二期项目质量风险防范控制流程Figure 2 Quality risk control process of Hong Yan He project

图3 红沿河二期项目关键部套质量风险防范控制小组Figure 3 Quality risk control team of key units of Hong Yan He project

2 红沿河二期项目质量风险防范控制流程

针对核电项目产品的生产制造特点,结合质量风险防范要求,制定了红沿河二期项目质量风险控制流程,严格按照流程的规定,实施部套的风险防范和措施制定、落实、评估及关闭。

2.1 汽轮机关键部套制造活动梳理

根据确定的关键设备部套,每月底,生产单位根据汽缸、转子、凝汽器、低压汽缸以及低压加热器等关键设备制造进展,梳理出次月的重点制造活动(工序)清单。

2.2 汽轮机关键部套风险活动筛选

生产单位根据关键部套设备次月制造活动(工序)清单,分析筛选出关键或存在风险的制造活动,在风险防范会议上进行讲解和讨论。

2.3 汽轮机关键部套风险因素分析

根据关键部套的制造现状,综合产品或部套的质量历史记录(质量事件、重发事件、制造及现场NCR、经验反馈)及上游文件、人员资质、文件准备、设备、材料等,全面分析每项风险活动(工序)潜在的风险因素。

2.4 汽轮机关键部套防范措施制定

针对高中压汽缸、转子、低压加热器、凝汽器等关键设备分析的风险因素制定防范措施,明确组内跟踪落实责任人和完成期限。

2.5 汽轮机关键部套防范措施的落实跟踪和反馈

汽轮机关键部套风险活动筛选、风险因素分析以及防范措施制定等内容按照固定的样表格式形成各部套的月度风险防范工作表。月度制造活动过程中,应确保各项防范措施的责任人将相关措施落实到位,并在规定的样表中填写落实情况或进展,各小组根据自身情况可每周填写,也可实时填写。组长应核查各项措施的跟踪落实情况,各项防范措施的责任人对于未能落实的措施,应及时预警或反馈。

每月月度制造活动过程中,可根据制造进展和质量情况,对月度风险防范工作表进行升版。

2.6 汽轮机关键部套防范工作小结

每月底,DTC和CNPEC风险防范控制小组全体成员在质检部组织召开小组会,对本月的风险防范工作、发生的质量问题、制造进展和内、外部经验反馈等进行小结,并滚动形成下个月度的风险防范工作表,推进关键部套风险防范工作的顺利实施。

3 红沿河二期项目风险防范控制的实施

根据红沿河二期项目关键部套的制造进度,自DTC和CNPEC联合开展红沿河二期项目质量风险防范工作以来,先后在转子焊接,转子加工装配以及汽缸制造、核电凝汽器制造以及核电低压缸制造等部套开展质量风险防范工作,有效保障了各关键部套各风险点的充分识别和措施制定,具体实施过程如下:

3.1 关键部套设备制造活动计划表

针对高中压汽缸、转子、核电凝汽器以及核电低压缸的产品制造进度,每月对应生产单位按照月度生产节点,确定制造活动计划表。

3.2 关键部套制造过程风险因素识别

每月按照生产计划的安排,各生产单位对汽轮机部套高中压汽缸、转子、低压加热器、核电凝汽器以及核电低压缸等进行风险因素识别,并形成风险识别表。表1为红沿河5#机组低压转子焊前件加工过程风险识别表。

3.3 关键部套制造防范措施制定

每月针对转子、汽缸以及核电凝汽器等部套产品的制造过程梳理风险点,并且逐条制定预防措施,该控制点是除部套正常执行ITP之外需要控制的工序,涉及风险点需要确认的工序,双方负责人现场对风险点的执行进行确认并签字,以推 进措施的实施和落实。红沿河5#机组LP3转子焊前件加工工序风险防范措施见表2。

表1 红沿河5#机组低压转子焊前件加工过程风险识别表Table 1 Risk identification table in the machining process of low pressure rotor of 5# unit before welding

表2 红沿河5#机组LP3转子焊前件加工工序风险防范措施表Table 2 Risk control measures table in the machining process of LP3 rotor of 5# unit before welding

图4 转子加工工序风险防范措施Figure 4 Risk prevention measures for the machining of rotor

转子加工工序中风险点与防范措施:

风险点1:瓦块内圆与转子接触不良,造成转子支撑位置拉瓦。

采取措施:对瓦块内圆进行配研,与转子支撑圆的红丹粉接触情况达到75%以上。如图4(a)所示。

风险点2:车床Z轴定位精度差,导致采用机床对开档尺寸测量时不准确。

采取措施:采用内径尺和机床对刀两种方式进行检测试验,确认差异在0.02 mm以内。如图4(b)所示。

红沿河5#机组LP3转子焊前各轮盘、轴端装配风险防范措施表3。

3.4 关键部套制造防范措施的实施及评估

作为关键风险防范控制部套,每月制定的措施进行逐条实施和验证,并及时通知CNPEC监造人员共同对风险措施的实施进行见证或确认,严格按照计划要求实施防范措施的验证,并签字确认,保证措施执行的关闭。

3.5 关键部套月度风险防范总结

每月月底组织召开红沿河二期项目月度风险防范工作会议,对上月风险防范工作表中所列项目风险点的执行情况进行检查和评估,逐项汇报和评价,并制定下月的风险防控工作计划,有效推进风险防范的滚动实施,目前已经推进转子加工、转子焊接以及核电凝汽器制造等部套风险防范措施205项,实际执行205项,确保了关键部套质量风险防范工作的有序开展。

表3 红沿河5#机组LP3转子焊前各轮盘、轴端装配风险防范措施Table 3 Risk prevention measures for each weel disk and shaft ends assembly of LP3 rotor of Hong Yan He 5# unit

4 核电项目风险防范实施的成效

通过一年多对红沿河二期项目关键部套风险防范工作的开展,关键部套制造过程中的风险因素得到充分识别,并得到有效控制,实现了该项目3根焊接转子无损检测零缺陷的目标,用户一次见证合格率均为100%,同时有效降低了前期项目曾经出现NCR的频率,关键部套NCR数量下降达到50%以上,做到了前期完工核电项目中出现异常质量问题为零的目标,同时各生产单位掌握了风险防范控制模式,并进行推广和应用。

用户和业主关注的核电凝汽器产品制造更是本次风险防范工作的重中之重,通过风险防范工作的开展,推进了风险防范措施的逐条实施和关闭,实现了红沿河5号机组6个凝汽器模块制造质量提升一个等级,6个凝汽器模块管口焊接PT检验一次合格率达到99.9%,超过业主制定的99%的质量控制目标,同时实现了以质量保进度的目标,实现了红沿河5号机组6个凝汽器模块提前交货的目标,形成了核电凝汽器制造全员进行风险防范控制的氛围。风险防范成效见表4。

5 核电项目风险防范工作的应用

通过红沿河二期项目关键设备(转子、汽缸、凝汽器等)质量风险防范控制模式的建立,目前已经先后在转子焊接、转子加工装配、高中压汽缸制造、核电凝汽器制造、核电低压汽缸制造等关键部套上实施了应用,各关键设备的制造质量水平明显得到提升,通过风险防范过程风险点的识别和措施的制定,设计、工艺、质检等部门积极参与其中,共同确定风险点和风险防范的措施制定,有 效降低了关键设备制造过程的质量风险,同时通过关键设备质量风险防范工作的开展,形成了关键部套制造过程全员参与管控风险的氛围,确保了关键设备制造过程零质量事故,实现了既定的设备质量控制目标。

表4 风险防范成效表Table 4 Risk prevention effectiveness table

目前核电项目质量风险防控模式已经扩大至该项目叶片制造、铸件制造、隔板制造、核电低压加热器制造、油动机制造等部套制造过程的应用,逐步实现整个项目所有部套制造过程的风险防范,实现整个项目产品制造过程全面实施质量风险防范。

6 结语

质量风险防范是目前质量管理及质量检验工作的重要手段,通过核电项目关键部套制造过程质量风险防范模式的实施和应用[1],建立团队、定期会议、识别风险、制定措施、措施落实、验证和评估等环节,建立了核电项目质量风险防控模式,通过实施和应用实现了关键设备的既定目标,并且已经推广应用到其他部套质量风险防范控制的流程中,为后续其他核电项目机组的质量风险防范积累了经验,提供了依据。

通过红沿河二期项目关键设备质量风险防范工作的开展及应用,实现了既定的设备控制目标,风险防范工作重在落实,聚焦质量相关问题的具体细节的具体落实,风险防范措施得以严格执行,风险防范措施不落地,相关工序工作坚决不放行[2]。通过该项目关键设备质量风险防范工作的开展,提升了我公司核电项目的质量管控水平[3],也为其他项目产品质量问题的分析和解决提供了方法和思路。

[1] 王金伟. 论质量管理体系在项目管理中的作用[J]. 新建设:现代物业上旬刊,2012(4):53-55.

[2] 费朵, 邹家继. 项目风险识别方法探讨[J]. 物流科技,2008,31(8):139-141.

[3] 卢有杰,卢家仪. 项目风险管理[M]. 清华大学出版社,1998.