旋转式过滤体颗粒捕集器流场分析

2018-02-28刘冠麟刘轩钰周媛冷淳郭黎杰马进仕

刘冠麟,刘轩钰,周媛,冷淳,郭黎杰,马进仕

(湖南涉外经济学院机械工程学院,湖南 长沙 410205)

当前解决柴油机颗粒排放的后处理技术中,颗粒捕集器被公认为最具有发展前景,而过滤体的再生技术是限制其广泛应用的瓶颈[1-2]。在众多再生技术中,微波加热再生具有诸多优点,如能快速加热过滤体、可采用体积加热的方式、产生的温度梯度较小、能提高过滤体使用寿命;此外,微波加热具有选择性加热的特点,大部分的微波能量用于点燃颗粒,而过滤体对于微波近乎透明,可以有效降低过滤体最高温度[3]。然而实际应用时,汽车电源功率有限,增加了微波再生技术应用以及普及的难度。针对这一技术障碍,国内学者提出了旋转式过滤体结构[4-5],相对于传统轴向式过滤体,旋转式过滤体分块再生,能够消除车载微波能量不足的问题,同时保证任何时间段都有载体处于工作状态,解决了传统颗粒捕集器再生过程中颗粒排放恶化的问题[6]。本研究针对该旋转式过滤体,建立了气-粒两相流仿真模型,分析了其主要结构与工作参数对过滤体内部速度场以及湍动能的影响规律。

1 气-粒两相流与多孔介质理论

1.1 气-粒两相流理论模型

对于颗粒捕集器的实际使用环境,即发动机排气工况而言,过滤体内部的流体由高温排气与固体排放物组成,为了简化研究,本文将流经过滤体的固体成分视为单一碳颗粒,并进一步假设颗粒相为拟流体,具有与气相对等的流体特征,以此进行仿真计算,并且只考虑速度场,没有涉及到温度,所有理论模型只考虑连续方程与动量守恒方程[7]。排气在旋转径向式颗粒捕集器过滤体外部的运动属于湍流运动,故κ-ε湍流模型适用于描述本研究的湍流现象[8]。

1) 连续方程

(1)

2) 动量守恒方程

(2)

式中:τ为相应变张量;Rgpi为气相与颗粒相的相互作用力;Fi为外体积力;Flift,pi为虚假质量力。

1.2 多孔介质理论模型

过滤体从整体上看是一个拥有渗流特性的多孔介质[9]。因此,本研究基于多孔介质理论,建立过滤体内部的流动数学描述[10-12]。

1) 连续方程

(3)

式中:δ为过滤体多孔介质孔隙率。

2) 动量守恒方程

(4)

以上为旋转式颗粒捕集器过滤体外部与多孔介质区域的流动数学模型,根据过滤体内流动特点,选取κ-ε湍流模型计算湍流现象。

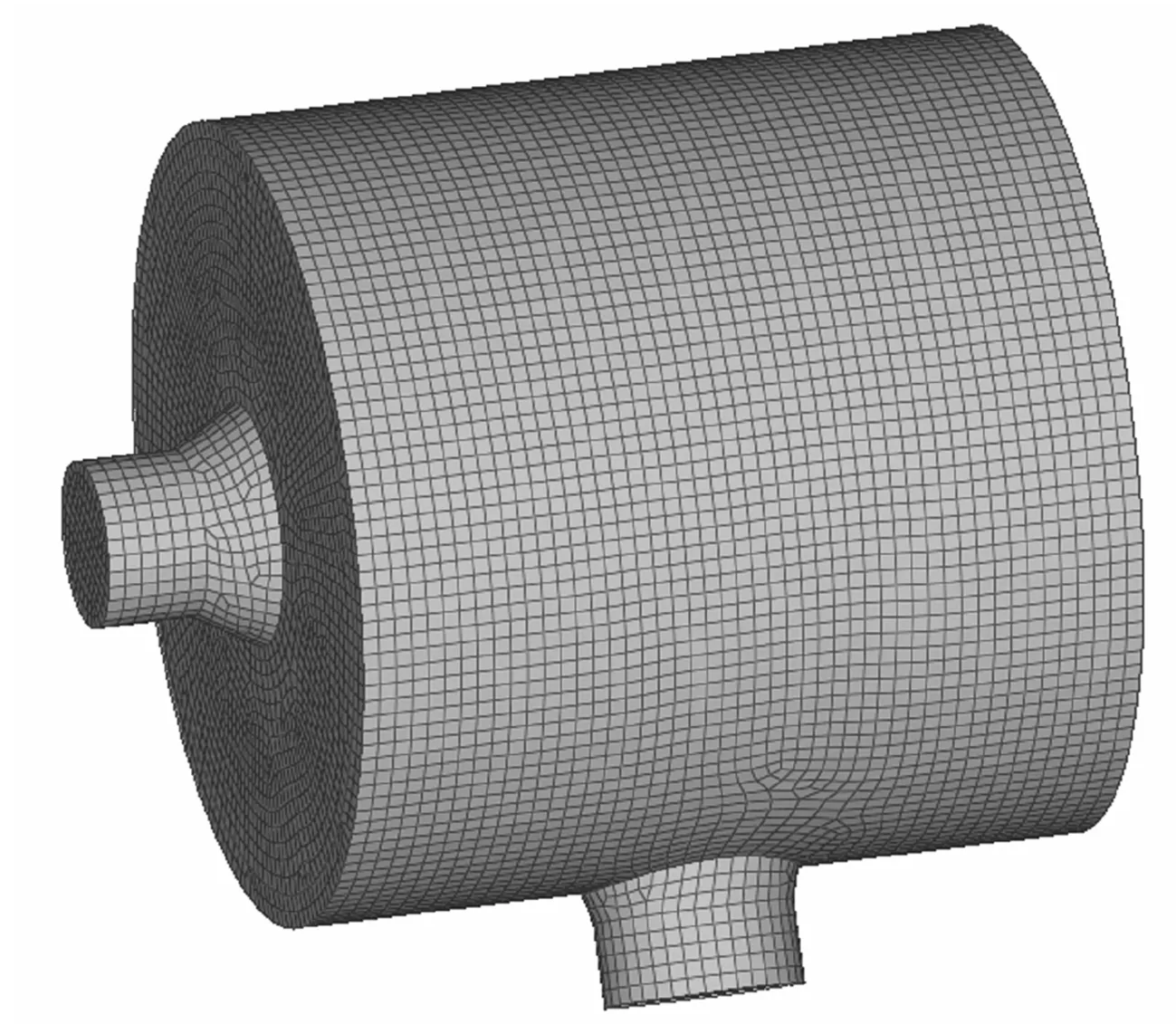

2 旋转径向式颗粒捕集器网格划分

利用专业网格划分软件对计算域进行网格划分,将生成的有限元模型导入到流场计算程序中,设置速度入口与压力出口边界条件,设置合理的求解器参数[13]。根据旋转式颗粒捕集器内气流的流动特点,将流体计算域划分为4个区域:入口、多孔介质区域、多孔介质与壁面之间缝隙以及出口区域,网格划分结果见图1。考虑到4个划分区域结构规则,网格主体为六面体类型,过渡区域采用锲形体结构化网格。同时,入口与出口区域流动特征变化显著,为了着重考察这两个区域的流场特征,设置网格局部加密,网格密度沿入口与出口方向以比例因子1.1增加。

图1 旋转式载体网格

流体介质采用怠速工况下的空气特性,气体密度为0.382 7 kg/m3,动力黏度μ为2.946 Pa/s,声速为477 m/s,颗粒相的体积分数为0.05,颗粒相的物理性质参考商用炭烟。载体选用普通多孔介质陶瓷材料,材料密度为1 400 kg/m3,材料的结构系数为1,材料流阻为1 000 rayls/s,材料孔隙率为0.55。湍流输入条件采用湍流强度及水力直径表征。

3 计算结果分析

颗粒捕集器过滤体内流动特征,诸如均匀性、流动损失等,对发动机的动力参数与燃油消耗指标有非常重要的影响。本研究从旋转式颗粒捕集器的运行参数与特征结构参数入手,分析其对流场的影响与优化方案。考虑到研究对象的各部分均为旋转件,同时为降低分析难度,故忽略流场特征的径向差异,取如图2所示截面进行分析。

图2 旋转式载体结构简图

图2中排气从左端轴向流入颗粒捕集器,流经旋转式载体从径向流出。a,b,c,d,e,f,g分别代表各典型计算截面,其具体位置由轴向的相对位置决定:a截面表示扩张管的入口段,此截面是涡流与湍流的形成区域;b截面属于扩张管中段,这一区域属于涡流与湍流的发展阶段;截面c,d,e属于旋转式载体区域,流动特征变化不大,因此在后文中未提及;g为右端面,气流在流动过程中遇到壁面阻拦,产生回流与涡流现象,g截面上的流速分布也很大程度上体现了流动能量损失情况。D1为进气管直径,D2为旋转式载体外径,θ为进气扩张角。

3.1 排气流速对速度场的影响

过滤体入口气流速度决定于发动机类型与工况。试验用柴油机排量为2.5 L,与过滤体入口相连的排气管直径为45 mm。依据测量数据,当发动机在转速700~2 800 r/min之间运行时,过滤体入口尾气流速可以通过排气量与排气尾管的直径计算得出,由计算结果可知排气流速在20~100 m/s之间变化。选取20 m/s,50 m/s,80 m/s 3个排气工况,覆盖发动机的各典型工作环境,研究排气流速对旋转式过滤体内流场的影响。

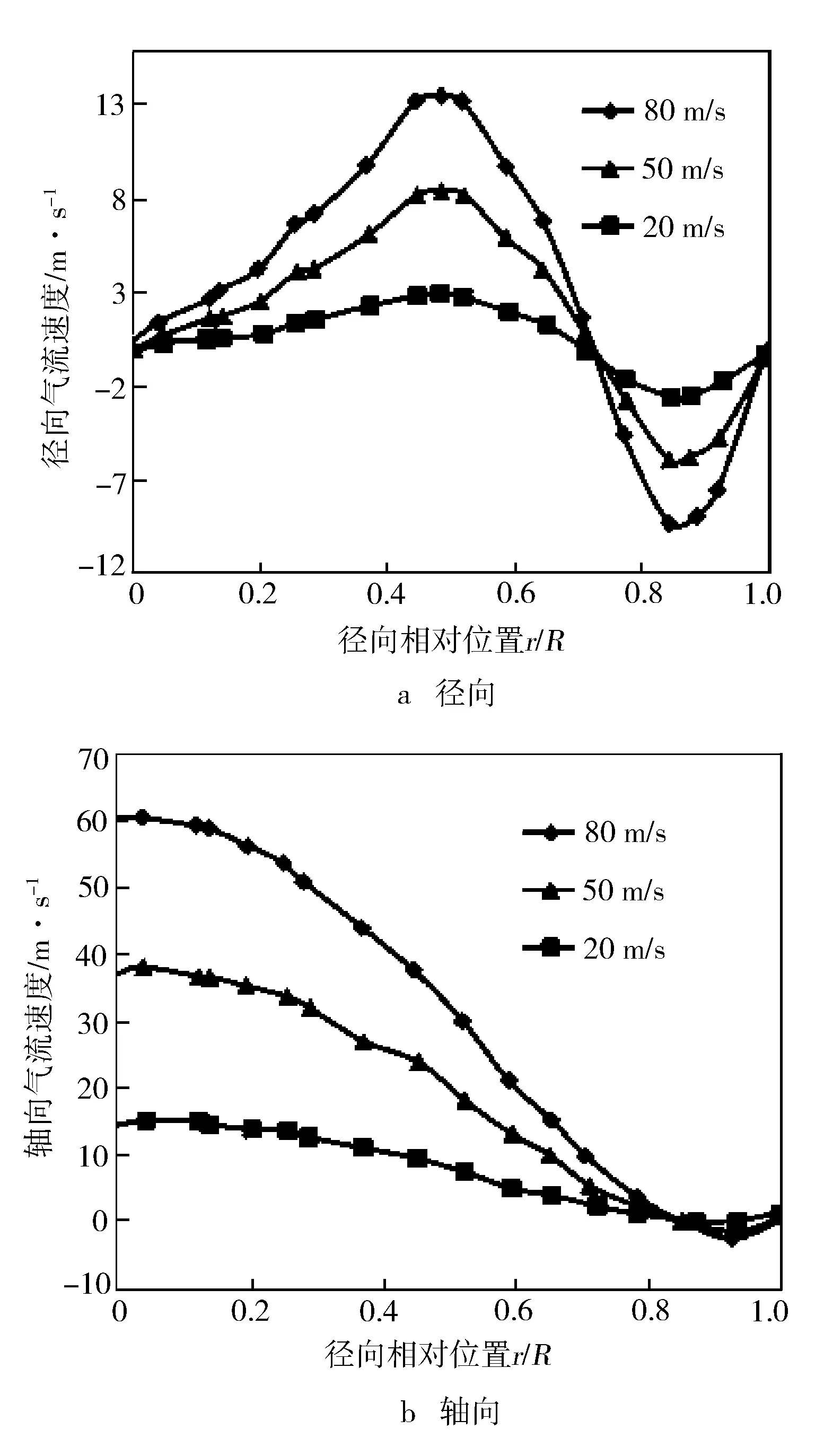

图3示出截面a处速度随排气流速的变化趋势。由图3a可知,排气速度越大,径向各个位置径向速度越大,且径向速度随着径向位置变化呈现先增大后减小的趋势,约在0.9倍半径处达到峰值,随后减小,直至接触壁面,径向速度减为0。这是因为离中心越远,受到主流轴向流动的影响越小,径向速度越大,达到一定程度后,由于壁面的阻挡作用,径向速度减小,直至为0。

图3 排气流速对截面a速度分布的影响

由图3b可知,由于壁面的黏滞作用,轴向速度由中心至壁面单调减小,同样在0.9倍半径处,气流轴向速度发生剧烈变化;同时a截面的中心轴向流速明显小于设定的入口排气流速20 m/s,50 m/s和80 m/s,这是因为气流动能产生了耗散,同时流速产生了径向分量。

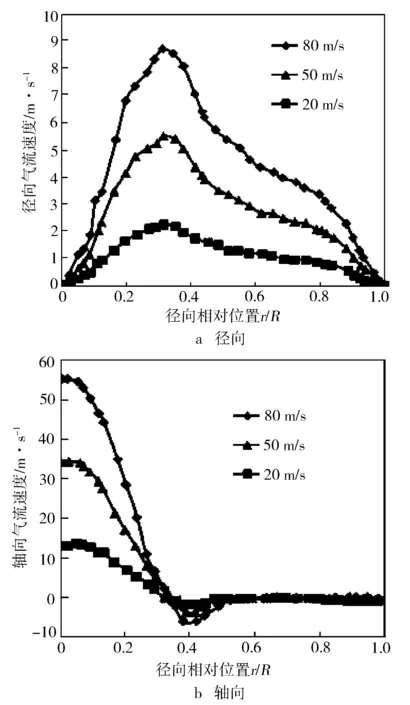

图4示出b截面处的速度分布。由图4a可知,随着排气流速增加,b截面处相同位置的径向流速也增加。值得注意的是,当径向位置大于0.7倍半径时,径向速度数值出现小于0的情况,这说明气流速度反向,产生涡流,同时反向径向速度在0.9倍半径处达到最大,证明此区域涡流强度较大。

图4 排气流速对截面b速度分布的影响

图4b示出截面b的轴向速度分布,同样可见在0.9倍半径的位置,轴向速度负值达到最大,再一次证明了该位置涡流强烈。

图5示出g截面径向与轴向流速变化趋势。分析可知:在过滤体右端壁面的阻挡作用下,气流在右端端盖遇阻形成回流,使得尾气轴向速度逐渐变小,在约0.3倍半径处气流轴向速度减小为0。随着径向位置的增大,轴向气流也产生了负值,表明涡流现象在0.3~0.5倍半径小范围内产生。

不同排气流速下,不同过滤体截面的流场计算结果表明,随着排气流速增大,各截面的中心轴向速度与边缘轴向速度的差异也增大,但轴向速度发生变化的拐点都在同一截面位置。同时,旋转式过滤体内同一计算截面上的流场分布规律大致相同,都呈现出先增大后减小的趋势,仅仅是速度绝对值大小发生变化。计算结果表明:随着入口流速的增大,流场分布均匀性变差,但总体速度分布规律基本保持不变。

图5 排气流速对截面g速度分布的影响

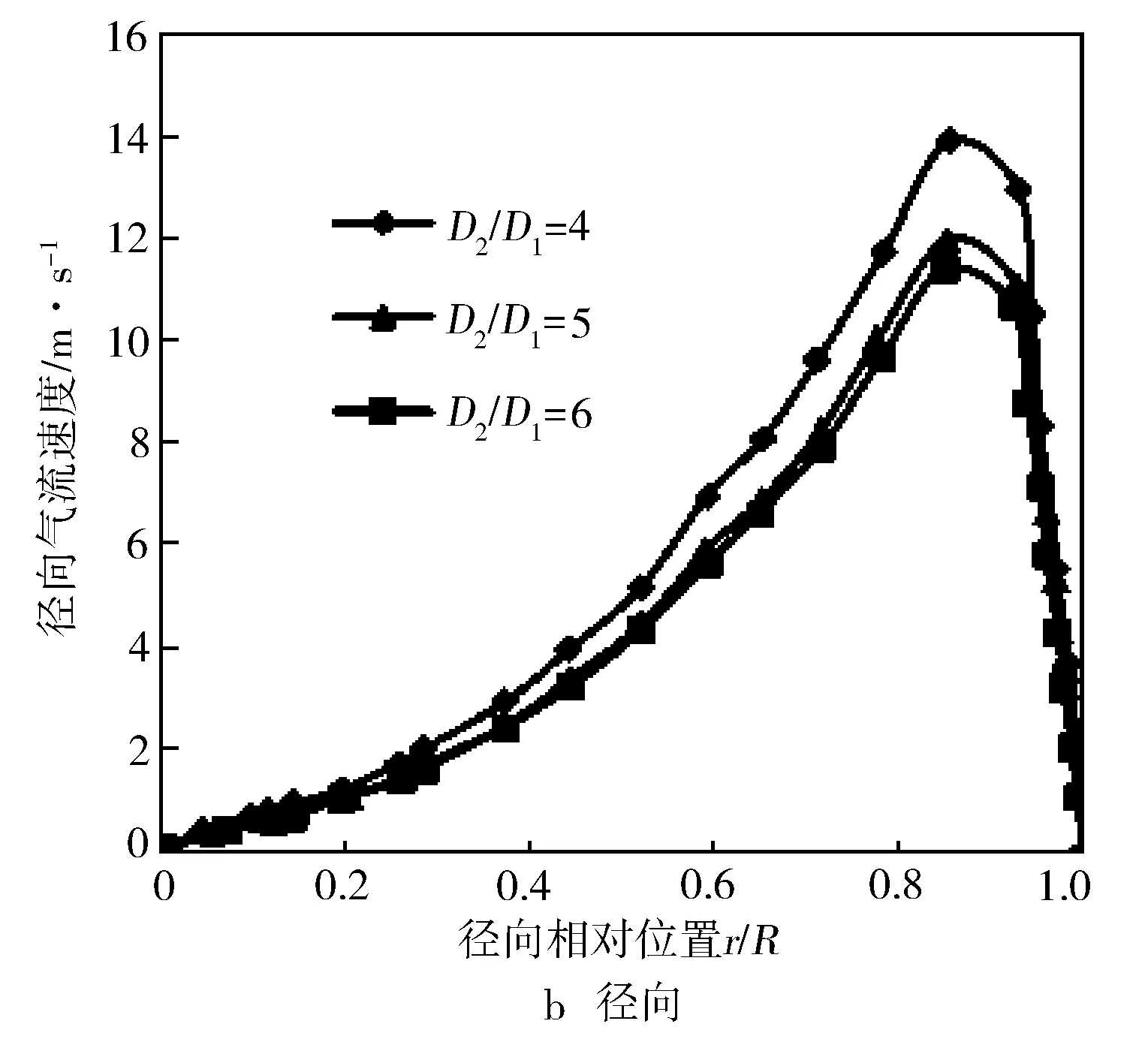

3.2 直径比对速度场的影响

如图2所示,颗粒捕集器外径D2与进气管外径D1的比值定义为直径比,它是影响流场分布的一个重要结构参数。通常情况下,D1的值与发动机排气管直径一致,因此通过改变D2的大小来改变直径比。图6示出不同直径比下a截面处的速度分布,图7示出不同直径比下b截面处速度分布。

由图6和图7可知,直径比越小,颗粒捕集器内各部分气流轴向速度越大,径向流速的峰值也略微增大。而当直径比增大时,过滤体内流场分布均匀性变差,当直径比增大到一定程度时,不同计算截面上的流速分布差异变小。

图6 直径比对截面a速度分布的影响

图7 直径比对截面b速度分布的影响

图8示出截面g速度分布,分析可知,增大直径比,过滤体右端面径向速度减小,径向流速与峰值差异变大,流场均匀性变差。

计算结果表明,增大直径比,流场分布均匀性变差,但直径比增大到一定程度,其影响可以忽略。为了抑制扩张管和过滤体内部的涡流、回流现象以及提高过滤体表面流速分布的均匀性和过滤体利用率,应在实际情况允许的条件下,适当减小直径比。

图8 直径比对截面g速度分布的影响

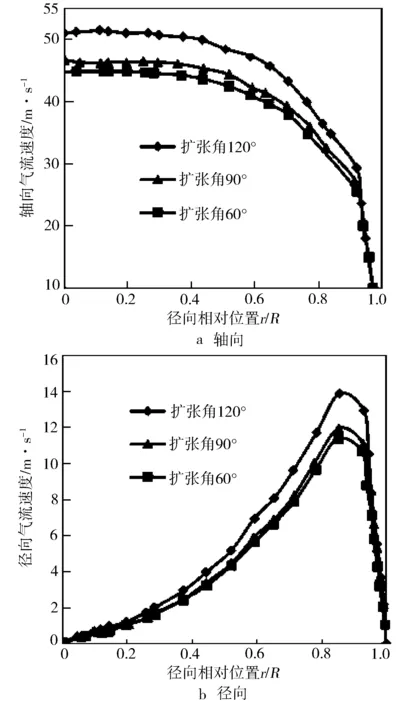

3.3 进气扩张角对速度场的影响

保持各主要控制变量不变,即入口排气流速为50 m/s,排气管外径为45 mm,直径比为5,分析进气扩张角对过滤体内部流场的影响规律。图9示出不同进气扩张角下a截面气流速度分布,图10示出b截面处速度分布。采用径向相对位置来表示计算截面位置,以消除扩张管长度变化带来的影响。

从计算结果可以看出:在a截面处,越靠近中心位置,轴向速度越大;而径向速度呈现先增大后减小的趋势,速度拐点大约出现在0.8倍半径处;随着扩张角的增大,轴向流速增大,径向速度增大,说明气流流动愈发紊乱,但没有达到产生涡流的程度。另外,扩张角保持60°时,在截面b处一直未观察到涡流现象,然而当扩张角增大,b截面上轴向流速与径向流速均出现了负值,这说明随着扩张角的增大,涡流现象在b截面处产生,并且涡流强度与涡流区域随着扩张角的增大而增大。

图11示出不同扩张角下g截面处速度分布,分析可知,随着扩张角的增大,过滤体表面的轴向流速峰值也增大,这说明流场分布均匀性变差;随着扩张角的增大,过滤体表面气流径向流速减小,并且流动紊乱。这是因为扩张角越大,导流作用越弱,导致扩张管内涡流强度增大,涡流区域变宽。

图9 进气扩张角对截面a速度分布的影响

图10 进气扩张角对截面b速度分布的影响

图11 进气扩张角对截面g速度分布的影响

根据分析结果可知,为了减弱颗粒捕集器中出现的涡流、回流等现象,并且减小流动损失,应适当减小扩张管的扩张角。

4 结论

a) 由旋转式载体右端壁面产生的回流对过滤体内流场分布有重要影响;

b) 降低过滤体入口流速可以改善颗粒捕集器内部的流场分布均匀性,但效果甚微,而且对整体流场结构影响不大,因此现实优化中,忽略运行工况的影响,一般从结构参数着手进行优化;

c) 直径比越大,气流在过滤体表面分布越不均匀,过滤体利用率越低,当直径比增大到一定程度后,其影响可以忽略不计;

d) 为了提高过滤体内流场均匀性,减小扩张段的扩张角是切实可行的手段。

[1] 龚金科. 汽车排放及控制技术[M].北京:人民交通出版社,2012:4-10.

[2] 李新,资新运,姚广涛.柴油机排气微粒捕集器燃烧器再生技术研究[J].内燃机学报,2008,26(6):539-542.

[3] 刘云卿.壁流式柴油机微粒捕集器捕集及微波再生机理研究[D].长沙:湖南大学,2009:110-113.

[4] 王曙辉.旋转式连续微波再生微粒捕集器再生机理及结构优化研究[D].长沙:湖南大学,2010:29-40.

[5] Foo K Y,Hameed B H.Microwave-assisted regeneration of activated carbon[J].Bioresource Technology,2012,119:234-240.

[6] Li qiang ZHANG,Hai tao JIANG,Chun yuan MA,et al.Microwave regeneration characteristics of activated carbon for flue gas desulfurization[J].Journal of Fuel Chemistry and Technology,2012,40(11):1366-1371.

[7] Yunqing Liu,Jinke Gong,Jun Fu,et al.Nanoparticle motion trajectories and deposition in an inlet channel of wall-flow diesel particulate filter[J].Journal of Aerosol Science,2009,40(4):307-323.

[8] Lixing Zhou,Yong Yu,Feipeng Cai,et al.Two-phase turbulence models for simulating dense gas-particle flows[J].Particuology,2014,16:100-107.

[9] Chuan Lai,Xueming Li,Changlu Liu,et al.Improvement in gravimetric measurement for determining the porosity and thickness of porous silicon using an optimized solution[J].Materials Science in Semiconductor Processing,2014,26:501-505.

[10] Eric Dumont,Sonia Woudberg,Jacoline Van Jaarsveld.Assessment of porosity and biofilm thickness in packed beds using porous media models[J].Powder Technology,2016,303:76-89.

[11] Tingting Tang,Mc Donough J M.A theoretical model for the porosity-permeability relationship[J].International Journal of Heat and Mass Transfer,2016,103:984-996.

[12] Bo Li,Richeng Liu,Yujing Jiang.A multiple fractal model for estimating permeability of dual-porosity media[J].Journal of Hydrology,2016,540:659-669.

[13] Jun Fu,Yuan Tang,Jiangxing Li,et al.Four kinds of the two-equation turbulence model's research on flow field simulation performance of DPF’s porous media and swirl-type regeneration burner[J].Applied Thermal Engineering,2015,93:397-404.