4D打印:智能材料与结构增材制造技术的研究进展

2018-02-27陈花玲罗斌朱子才李博

陈花玲,罗斌,朱子才,李博

(1.西安交通大学机械工程学院,710049,西安;2.西安交通大学机械强度与振动国家重点实验室,710049,西安)

3D打印技术也称增材制造技术,是一种以数字模型文件为基础,运用粉末状金属或塑料等可黏合材料,通过逐层打印的方式来构造物体的技术,近30年来得到了快速发展,已成为第3次工业革命的前奏[1]。然而,尽管增材制造技术能够打印出各式各样的物体,不足之处是打印出来的物体仍需要组装,缺乏柔性和环境适应性,为此科学家提出了4D打印技术。2011年,Oxman提出一种变量特性快速原型制造技术,利用材料的变形特性和不同材料的属性,通过逐层铺粉成型具有连续梯度的功能组件,使成型件能够实现结构改变,这是4D打印思想的雏形[2]。4D打印技术的概念是在2013年由麻省理工Tibbits在娱乐和设计会议上提出的,他演示了将一段绳状物放入水中后,该物体能自动折成MIT字样的立体结构,由此开启了4D打印技术的研究热潮[3]。4D打印技术是指由3D技术打印出来的结构能够在外界激励下发生形状或者结构的改变,直接将材料与结构的变形设计内置到物料当中,简化了从设计理念到实物的造物过程,让物体能自动组装构型,实现了产品设计、制造和装配的一体化融合[4]。

4D打印技术的实现方式有两种:一种是智能材料增材制造技术;另一种是混合增材制造技术。智能材料一般是指以特定条件响应环境变化,具有自感知、自诊断、自驱动、自修复的能力,以及多功能性和感受环境变化的响应。由于智能材料的特殊功能,已经被广泛应用于航天航空、土木工程、医学、仿生机器人等领域[5]。利用智能材料增材制造技术实现4D打印的方法是:首先借助增材制造技术实现智能材料或结构的快速成形,然后在环境(光、电、湿度、温度)等刺激下,使3D结构发生变形,从而实现4D结构,这里增加了一个维度是指时间。智能材料的增材制造技术克服了传统工艺难以制备复杂形状和结构的缺点,使制备任意复杂形状三维智能材料结构成为可能,进一步扩大了智能材料的应用范围。利用混合增材制造技术实现4D打印的方法是:在增材制造而成的物件中埋入智能材料或者打印多种智能材料从而构成智能结构,该结构整合了不同材料之间的属性,兼具了几何形状的复杂性和实用的多功能性两大优点,是目前实现4D打印的另一个重要方向[6]。

总体来看,目前4D增材制造技术尚处于研究起步阶段,但却在人们生活、艺术、航空、航天、医疗、军事等领域有着巨大的应用潜力。为了推动4D打印技术的快速发展,本文首先对现阶段的4D打印进行分类介绍,在此基础上,分析比较了不同智能材料的4D打印技术特点。结合本课题组研究成果,给出了增材制造技术在各领域的应用前景,指出4D打印技术目前存在的问题,分析了需要逐步展开的工作,然后对未来的研究进行了展望。

1 智能材料的增材制造技术

众所周知,形状记忆合金、形状记忆聚合物、压电材料、电致活性聚合物、光驱动型聚合物等都属于智能材料,本小节除了介绍这些智能材料的3D打印技术研究现状外,还对水驱动型的智能结构3D打印技术进行了简述。

1.1 温度驱动型智能结构的增材制造技术

1.1.1 形状记忆合金的增材制造技术 形状记忆合金是指一种在加热升温后能完全消除其在较低温度下发生的变形,恢复其变形前原始形状的合金材料,即拥有“记忆”效应的合金。瑞士应用科学大学Morell在2007首次提出形状记忆合金增材制造技术,他利用有机胶和溶剂反应将Ni、Ti金属粉末粘接在一起,逐点固化成三维结构如图1a所示,打印出的记忆合金具有一定的形状记忆效应[7]。英国利物浦大学Clare采用同样的方法,制造出形状记忆合金的悬臂梁结构,可以看到,当该结构低于其相变温度时有一定的弯曲,升到高温时,弯曲变形消失,如图1b所示[8]。

(a)Ni、Ti粉末SLM效果图 (b)温度驱动下形状记忆图1 3D打印的形状记忆合金实体形状及记忆效应

美国俄亥俄州立大学Walker使用选择性激光熔化(SLM)设备,制造了具有不同空隙率多孔型形状记忆(Ni-Ti)合金结构,如图2所示,当Ni-Ti合金的质量分数达到98%时,形状记忆效应较为明显[9]。

图2 形状记忆合金增材制造的多孔结构实物图

形状记忆合金的增材制造方法一般采用金属粉末粘接的方式进行,其中Ni-Ti合金的比例对打印出的记忆合金记忆效果影响较大,因此需要对这两种组分进行精确控制。同时,形状记忆合金组织和力学性能对温度变化极为敏感,高温下对N、O、H的亲和力强,在成型过程中很容易吸收这些气体,在成型界面处形成脆性化合物。成型过程中为保持形状记忆效应,应防止马氏体相变,并设法控制热影响区域,防止晶粒长大破坏母材的有序点阵结构而影响其形状记忆效应。由于形状记忆合金具有驱动电压低、高应变能、刚性大、应变范围较大等特点,其增材制造技术研究将会逐步开展并得到应用。

1.1.2 形状记忆聚合物的增材制造技术 形状记忆聚合物(SMP)是一类新型功能高分子材料,依据形状记忆机理的不同可分为固态形状记忆高分子材料和高分子凝胶体系两大类。依据实现记忆功能的条件不同,可分为热敏型、光敏型和感溶剂型等多种。目前,常用的形状记忆聚合物大多是热敏型的形状记忆高分子材料,其形状记忆效应源于分子链组成单元的玻璃化转变或熔融转变,而形状记忆合金的形状记忆效应则是由合金晶格可逆的马氏体、奥氏体转变引起的,与形状记忆合金相比较,形状记忆聚合物更易成型[10]。

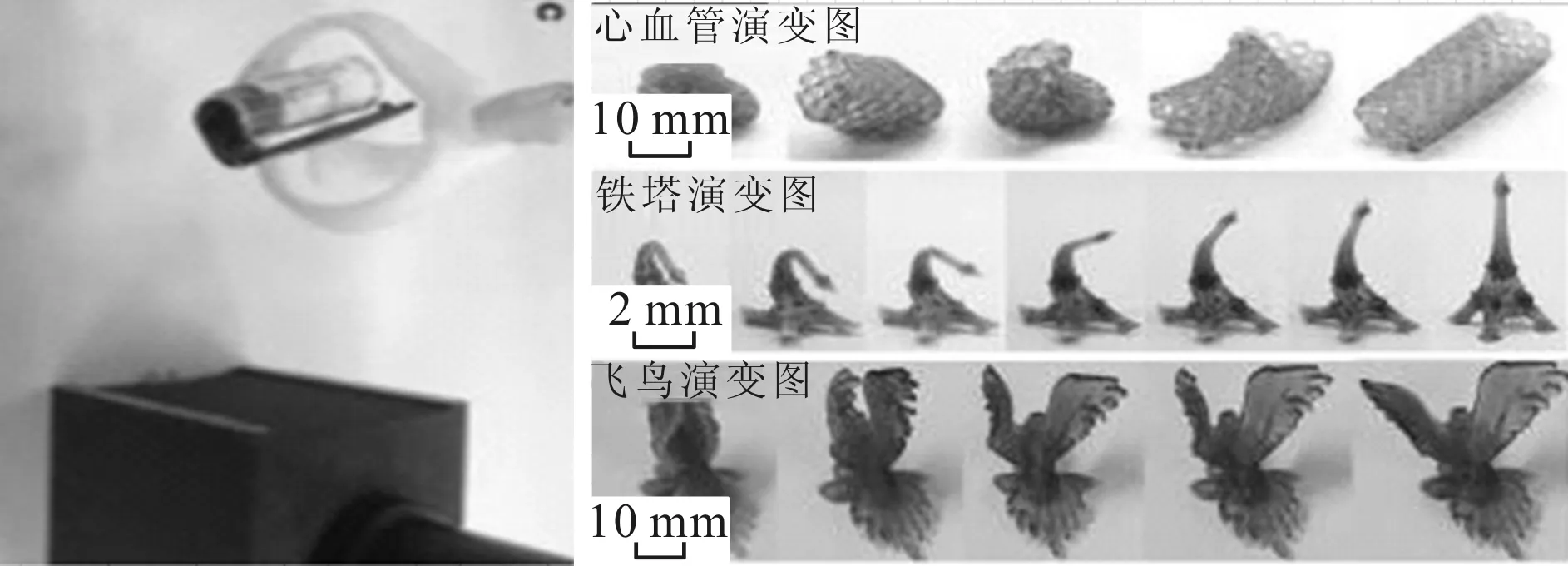

香港大学Yang等人对DiAPLEXMM-4520型形状记忆聚合物采用熔融成型方式(FDM)打印出火箭模型、花瓣、抓手等结构,通过对抓手结构局部加热,结构变形能够抓起中性笔的笔帽[11],如图3a所示。新加坡科技与设计大学Ge等人采用可以打印多组分的光固化设备,以甲基丙烯酸脂作为主链引入双功能寡聚物、乙二醇、二甲基丙烯酸脂作为交链等作为打印前体,在三甲基苯甲酰基光引发剂作用下,合成了热敏型形状记忆聚合物,通过调节交联链的含量可以调节材料的玻璃化转变温度、应变量、弹性模量等参数,以满足一定的驱动性能。采用该方法制造了形式各样的驱动器件,如图3b、3c、3d所示,包括了血管模型、埃菲尔铁塔模型、花瓣、飞鸟、仿生机械手等。通过对器件进行温度驱动,可以看到结构形状发生动态演变:花瓣可实现舒展;机械手可以实现抓取一个螺丝钉的功能[12]。该团队还以G60和弹性体Tangoblack作为打印可动铰链(简称PAC)的前体材料,将活动铰链嵌入基体薄片中,对活动铰链进行加热驱动,可以看到,嵌有形状记忆聚合物材料的薄片结构弯曲成一定角度,该弯曲角度与预拉伸幅度以及铰链的布置长度有关。在此基础上,作者设计了可以自动折叠的纸盒和千纸鹤结构,如图3e和3f所示。实验表明:3D打印形状记忆聚合物可以作为实体结构的活动构件,通过温度驱动实现复杂的张合动作[13]。

(a)可变形机械手 (b)心血管、铁塔、飞鸟模型

(c)花瓣的舒张 (d)机械手抓取螺丝钉演示图

(e)可折叠纸盒 (f)可折叠千纸鹤模型图3 形状记忆聚合物实体模型及变形图

此外,凡是对温度敏感的材料也具有一定的形状记忆功能,原理是材料的热膨胀行为。哈尔滨工业大学吕海宝等人采用FDM成型技术,利用丝材聚乳酸(PLA)制备了外科微创手术可用的夹具,该夹具具有部分形状记忆功能。作者还提出将PLA制成弹簧形状,应用在心血管栓微创手术中[14]。

形状记忆聚合物增材制造方法有喷墨打印(Polyjet)、光固化成型(SLA)与FDM成型,打印方法的选择是由前体材料的属性决定的。热敏型形状记忆聚合物变形对温度具有很大依赖性,结构响应时间一般在分钟级别,但其可以实现大变形,应变一般超过200%。相对于其他智能材料,这方面的研究已经取得初步成果,后续的研究重点将是这类材料作为驱动元件的制造及应用。

1.2 电驱动智能材料的增材制造技术

1.2.1 压电晶体材料的增材制造技术 压电晶体是指具有压电效应的材料。德国耶拿大学Pabst使用Omnijet 100打印机在PET基体上喷墨打印银粉颗粒,通过等离子烧结成团聚电极层;中间压电薄膜层通过喷墨打印机将含聚二聚偏二氟乙烯(PVDF)颗粒的溶液喷涂在电极表面,然后放在130 ℃的真空中加热,以保证压电晶体团聚,上表面电极同样采用等离子烧结的方法成型,见图4a。实验中给该成型结构施加110 V电压后,测得该结构的上下变形幅度为4.5 μm,表明了喷墨打印用于压电材料打印的可行性[15]。美国加州大学圣地亚哥分校Kim将钛酸钡颗粒溶于聚乙二醇二乙酸溶液中与光引发剂混合,作为打印前体溶液,为了增加压电转化效率,钛酸钡颗粒表面通过丙烯酸脂浸泡处理,这样钛酸钡颗粒会以共价键的形式与聚乙二醇二乙酸连接,经过光掩处理,喷头流出的溶液光照后可以形成点阵、圆阵结构,如图4b所示。实验结果表明:打印的压电结构的压电系数达到了40pC/N[16]。

(a)PVDF喷墨打印成型结构 (b)钛酸钡颗粒形成的点阵图4 压电晶体增材制造效果图

采用喷墨打印方式实现压电材料的增材制造,能够实现复杂微型结构制造,这是传统加工方式难以实现的,通过对打印材料掺杂、表面处理等方式,能够提高压电材料的性能,从而在生物医疗、传感器领域得到应用。

1.2.2 介电弹性材料的增材制造技术 介电弹性(DE)材料属于电活性聚合物(EAP)的一种,在外加电场作用下能够产生大变形,当外加电场撤掉后,又恢复成原来的形状或体积,因此可以将其设计和制造成智能转换器件,如驱动器、传感器和能量收集器等[17]。硅橡胶和丙烯酸是最常见的两种介电弹性材料,DE材料的增材制造工艺一般采用双组分硅橡胶作为前体材料,打印的最终目标是双组分材料的固化。德国埃尔朗根-纽伦堡大学Landgraf等人采用气溶胶喷射印花增材制造工艺制备硅橡胶驱动(DEA)。基本原理是,利用气压或声波振荡将硅橡胶Elastosil P7670与碳纳米管悬浮液混合物转化为喷雾,通过交替堆积导电层和绝缘层的方式实现10 μm以下层厚的复合堆积。文献[18]制备了一种双喷雾喷嘴结构,将双组分硅橡胶分别喷出,并在工作平台上混合固化,通过增材制造的方式制备成了DE材料的三维结构。

新西兰奥克兰大学Creegan提出采用光固化成型技术打印DE材料的概念,由于用来打印的硅橡胶材料通常由两种组分构成,因此需要交替固化两种液态树脂组分A和B,文献[19]初步证实了采用光固化技术交替打双组分A和B材料用于制造DE结构的可能性。美国加州大学洛杉矶分校Yun采用丙烯酸叔丁酯、SR9035、双甲醚按照质量比100∶0.5∶0.5混合后,在紫外光照射下固化形成DE芯层,表面电极采用银纳米线涂覆,构成DE结构,该圆形复合薄膜在预拉伸后,发生明显变化。该实验证明了采用光固化方法用于DE增材制造的可能[20]。

(a)气溶胶喷射印花制造工艺

(b)DE双组分注射成型机 (c)硅橡胶制造的人脸结构图5 DE结构增材制造原理与结构

美国阿肯色大学Cai使用Fub@home Printer多组分的打印设备,分别以KE-1283、KE3417、KE3494、Sylgard170型号的双组分硅橡胶作为打印材料,通过加热或者常温固化双组分材料,制备出不同型号的DE结构。对4种不同类型DE结构进行电学性能测试,发现KE-1283硅橡胶制备的DE薄膜的抗击穿性能最好。以该材料打印制备了类似人脸的结构如图5c所示,对该结构施加电压后,可以实现面部表情的动态变化[21]。

目前,采用的硅橡胶DE成型方法主要有喷墨打印和光固化成型两种方式,但是未能实现对电极的打印,表面电极依然采用人工涂覆的形式进行制备,且采用硅橡胶DE材料打印出来的变形量与常用的丙烯酸DE材料的变形量相比较小。

1.2.3 离子聚合物金属复合材料的增材制造技术 离子聚合物金属复合(IPMC)材料是另一种电活性聚合物,能够在低电压(0.5~10 V)下实现大变形,它是在基体膜(通常是离子交换膜Nafion等)上下表面采用物理或者化学方法沉积并渗透一层金属电极而形成夹层结构的复合材料[22]。打印这种智能材料需要对芯层和表面电极分别进行。

美国康奈尔大学Malone在2006年提出借助增材制造技术,制造3层结构或者5层结构IPMC智能材料。该研究组将Nafion溶液、酒精和水的混合作为打印IPMC基体膜的前体材料,将Ag微小颗粒与Nafion溶液混合作为IPMC的电极材料,然后逐层加热固化电极-Nafion基体-电极3层结构,这种溶液固化成型时成型形状较难控制,固化后的材料表面质量不高,会出现明显的褶皱,变形性能也较差[23]。

另一种IPMC增材制造技术采用熔融成型的方法。美国犹他大学Carricoa采用Nafion颗粒作为前体,通过挤丝得到线材,如图6a所示,然后利用商业3D打印软件和熔融成型设备,制造出的IPMC手型结构如图6b所示,在电压驱动下,该结构的手指可以实现弯曲。可以看到,Nafion颗粒经过拉伸后的丝材出现了明显的变色,这可能是高温氧化的原因,同时由于喷头挤出温度与成型板的温度相差很大,导致材料出现了较大的翘曲[24]。

总体看来,IPMC材料的增材制造技术目前有两种方式:在铸膜的基础上进行改进,存在形状较难控制、成型膜内部易起气泡等问题,且对于制造变截面、空心等复杂结构较为困难;熔融成型方式目前只有片状Nafion膜结构增材制造的报道,不仅表面比较粗糙而且出现了较大翘曲,且未考虑表面电极的成型。显然,对于复杂结构的IPMC成型工艺还需要进一步研究。

(a)挤丝得到的IPMC线材 (b)可动手型结构图6 Nafion颗粒挤出成丝和成型膜实物图

1.2.4 巴克凝胶材料的增材制造技术 巴克凝胶(Bucky Gel)是最新发展的一种离子型电活性聚合物结构,由3层构成,中间基体材料为聚合物和离子液体构成的电解质层,两边为碳纳米管、聚合物和离子液体构成的电极材料。前期的巴克凝胶制备主要采用溶液铸模的方法,分层固化电极和基体层,制备出的巴克凝胶大多为片状。日本东京电机大学Kamamichi于2008年提出采用3D打印技术制造巴克凝胶材料[25],利用3D打印技术逐点固化电极、基体材料、电极材料。该方法可以制造出复杂形状的巴克凝胶材料结构,图7a、7b分别对应该类型材料的打印过程及其人手结构。由于这种打印方法导电率较差,因而变形性能较差,因此关于该项研究没有继续跟进。

(a)打印过程 (b)打印的手掌实物图7 3D打印的巴克凝胶过程及实体图

1.3 光驱动智能材料的增材制造技术

东华大学Mu将光敏材料(PETMP、MDTVE和EGDMP)3种组分按照质量比1∶5∶4混合,形成制造光驱动智能材料的混合液体,然后按照混合液体质量的1%加入光引发剂Irgacure184和Irgacure 819,在400~500 nm、功率为4×107W/cm2的光照下制备成光敏感薄膜(LAP),将NOA65光固化胶固化后作为芯层结构,与LAP形成三明治复合结构,如图8所示。实验发现:该光驱动复合结构在光照下发生了明显的弯曲变形,弯曲变形量与LAP层、NOA65层的厚度比以及弹性模量比紧密相关。光驱动材料的增材制造技术一个明显优势是可以通过光照实现单点远程驱动控制,而且光作为驱动能量的来源广,响应速度与形状记忆聚合物相当,在分钟级别,但是真正使用还需要解决该结构对光的吸收以及传导问题。这类增材制造技术在微机电系统领域具有重要的应用价值,因此光驱动材料及其结构的打印将成为4D打印的一个重要分支[26]。

图8 光驱动复合结构组成和光照变形图

1.4 磁驱动材料的打印技术

哈尔滨工业大学Wei采用直写成型(DW)方式,配制形状记忆聚合物溶液与Fe3O4、苯甲酮、光敏剂混合,打印出具有温度和磁驱动的螺旋状结构[27]。这种驱动材料的打印关键是在打印溶液中加入磁性物质,目前研究较少。

1.5 水凝胶材料的增材制造技术

澳大利亚卧龙岗大学的Naficy采用将亲水性的聚合物(N-异丙基丙烯酰胺)与甲基丙烯酸羟乙酯混合后再打印,如图9所示。所形成的结构在温度和湿度驱动下,能够实现折叠和展平动作。

图9 水凝胶的打印过程及变形图

对于水凝胶材料的打印,目前研究较多,但是变形大都是溶胀原理,这类材料的驱动主要形式是水驱动,打印出的结构对环境依赖性较大[28]。

1.6 水驱动型智能结构增材制造技术

4D打印除了通过智能材料的增材制造方法实现,实际上也可以通过打印出可变形智能结构来实现,水驱动智能结构便是典型的实例。美国麻省理工学院的Gladman等人采用软质亲水高分子物质分布在增硬填料纳米纤维束中作为打印材料,将材料从打印喷嘴挤出后,纳米纤维束在剪切力的作用下沿喷嘴方向进行取向。将材料浸在水中后,材料样条的横向与纵向产生各向异性的溶胀变形。利用多层样条的叠加及其角度变换,可以事先预测出材料因溶胀产生的形变,进而设计出可以“舞动”的器件,如图10a所示[29]。

水驱动智能结构主要依据材料吸水特性进行设计,最终使结构演变为预先设定的形状。利用该思路,麻省理工学院Tibbits等人借用两种具有不同吸水特性的聚合物材料组合成直绳,该两种聚合物材料的一种是聚合物材料在水中可膨胀至超过原体积的两倍,另一种聚合物材料在水中变得刚硬。通过增材制造技术将这两种材料制备成“直绳”形状,然后将该结构投入水中,由于两种材料吸水膨胀不同,使驱动接头处移动,直绳最终形成了“MIT”的字样,如图10b所示。我们还可以看到平面的网状结构经过水驱动后成为足球模型,纸盒平面图最终可成三维立体结构[30]。

(a)增材制造后的舞动器件

(b)水驱动结构演变图图10 水驱动型材料增材制造及其变形图

亲水纤维材料的增材制造一般需要将两种组分材料的大小、位置、取向等进行编码设计,打印成型件属于智能结构,通常这种结构为具有负泊松比的蜂窝结构或者波纹板结构,该结构遇水后会发生形变。这种水驱动结构响应较慢,通常需要几分钟到十几分钟,且变形一般是不可逆过程,目前报道的主要采用直写打印的方式实现,这项技术在设计组织工程材料、生物医药器件、软体机器人等方面有重要的价值。

前面介绍了多种智能材料与结构的增材制造技术,将这些材料或结构的增材制造方法、驱动原理、驱动性能列成表,见表1。从表中可以看出,单一的智能材料与结构的驱动性能有限,为此不少研究者提出并研究了混合打印技术。

表1 不同材料的增材制造技术及驱动性能比较分析

2 智能材料的混合增材制造技术

实现智能材料的混合增材制造技术主要有两种思路:一种是在打印的物件中嵌入功能材料,从而构成智能结构;另一种属于多种智能材料或者结构的集成制造,打印出来的结构兼具多种智能材料的性能,拥有多种原位驱动模式。

以色列希伯来大学Zarek提出将形状记忆聚合物打印成鞋跟形状与鞋体连接,如图11a所示,该组合结构能够在温度驱动下实现鞋跟高度的调节[28]。美国神经系统设计工作室通过3 316个连接点把2 279个打印块连在一起,构成了可以变形的连衣裙,如图11b所示。该连衣裙的核心是将形状记忆合金作为智能模块连接各打印块。美国弗吉尼亚理工大学威廉姆研究小组将增材制造技术同纳米材料结合在一起,在打印出的物体中嵌入纳米材料,就可以制造出能在电磁波(可见光和紫外光)的作用下改变属性的多功能纳米复合材料。在这类新材料的基础上,该研究小组开发出了全新的传感器,能够植入医疗设备,用于测量血压、胰岛素水平和其他医学指标的极限数值[31]。这种将功能材料以打印的方式嵌入到物体结构中形成智能结构,首先要解决的是功能材料与物体的兼容问题,功能材料充当结构的驱动源,使得成型结构能够发生变形。

(a)可调鞋跟模型 (b)可变形连衣裙图11 可调鞋跟与可变形连衣裙

除了将智能材料埋入打印结构以获取驱动源外,研究者还尝试对不同类型智能材料或者同种驱动类型不同基体材料的智能材料进行集成制造,以获得可以自由变形的自适应结构。美国佐治亚理工学院Mao使用Objet260connex打印了水凝胶(RT成分)、形状记忆聚合物(Grey60)和弹性体(TangoBlack)组成立体智能结构,如图12所示。形状记忆聚合物构成打印结构的上表面,弹性体构成下表面和连接柱,中间由水凝胶填充。该智能结构在低温下(3 ℃)水浴,水凝胶吸水发生溶胀,由于记忆聚合物和弹性体结构的弹性模量较高,上下表面约束了凝胶的变形,因此水凝胶面内的溶胀力作为整个结构的预应力,给予该结构不同的环境刺激(温度、湿度){S1(3 ℃、水浴)→S2(75 ℃、水浴)→S3S4S5(25 ℃、风干程)→S1(75 ℃、水浴)→S1},该结构能够发生明显的动态变形。材料的变形与温度、内部湿干状态密切相关,在常温下该结构能够承载25 g的质量,水凝胶的溶胀、弹性体、形状记忆聚合物变形机制共同决定了该复合结构的变形,这也是首列不同类型智能材料混合结构的4D打印技术[31]。

图12 多层智能材料组成结构与变形图

(a)形状记忆聚合物复合结构 (b)可站立昆虫模型

(c)可抓取机械手图13 形状记忆聚合物与橡胶组成的混合结构与可演变结构

Wu等人采用两种不同的形状记忆聚合物(DM8530、DM9895)与橡胶类聚合(TangoBlack)作为打印材料,打印出3层复合结构的薄片如图13a所示,中间为不具有记忆功能的橡胶材料,两侧为不同类型的形状记忆聚合物材料。通过对薄片长条状材料在高温70 ℃进行预拉伸,在0 ℃下快速冷却,作为预设的初始形态;然后,对复合材料进行升温,可以发现升温到15 ℃时,结构内应力释放,发生弯曲变形,升温到30 ℃时,变形较大,升温到70 ℃时,结构恢复初始形状。在该温度驱动实验的基础上,作者设计了具有站立功能的微型昆虫如图13b所示,通过温度驱动,昆虫可以实现站立功能。用集成制造出来的两片状材料组合成具有抓取功能的演变结构,在30 ℃水浴环境下最终该结构能将空篮提起,在70 ℃水浴下又能将空篮释放[32],如图13c所示。该结果表明,采用增材制造技术将不同类型的形状记忆聚合物组成的智能结构,可以制造具有伸缩与抓取功能的软体机器人。

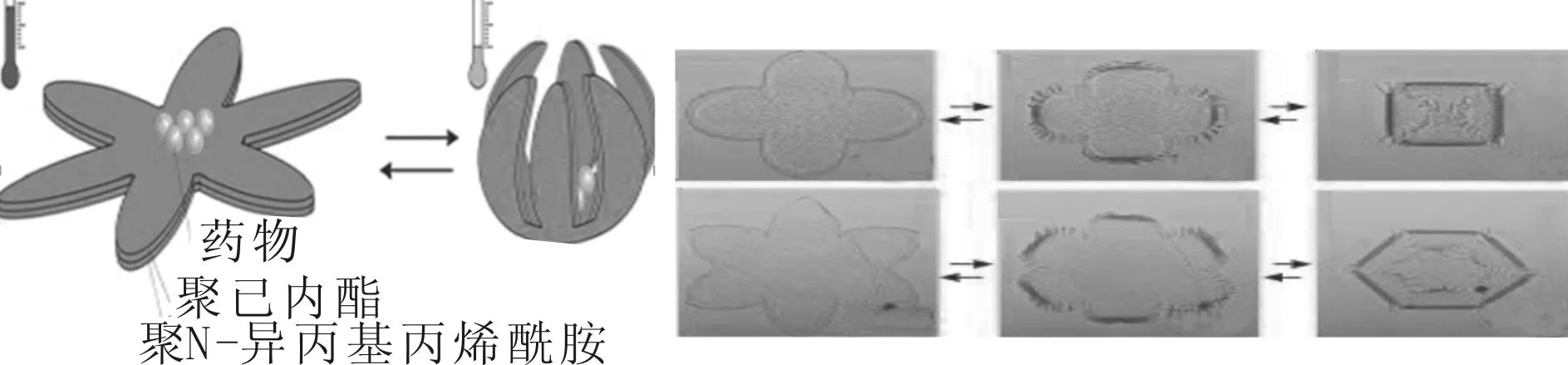

通过苯甲酮衍生物黏合剂,利用光固化成型设备,德国莱布尼茨研究所Stoychev等人将温度敏感材料聚N-异丙基丙烯酰胺(PNIPAM)和疏水性材料聚己酸内脂(PCL)两种不同特性的材料制成花瓣状药物装载结构,在温度驱动下该结构发生收拢与舒展变形,从而实现药物释放与装载[33],如图14所示。

(a)花瓣状结构 (b)制作过程 图14 3D打印可用于药物释放结构图

美国匹兹堡大学Balazs开发了一种计算机建模算法,可以根据设计将涂覆有Spirobenzopyran(SP)光响应纤维嵌入一种对于温度敏感的凝胶,实现多种行为的编程而得到混合材料。当被锚定到一个表面上时,该复合材料暴露在光照之下时会向一个方向弯曲,而受到热刺激时则会向其他方向弯曲。该样品在被加热时会像手风琴一样缩小,而被照亮时又会像一条毛毛虫那样卷曲[34],这样就实现了结构的双重驱动模式,如图15所示。

(a)光驱动 (b)热驱动图15 光与热交替驱动下的变形图

3 4D打印技术的应用

由前2节介绍可知,4D打印技术就是通过打印智能材料而多了一个随外界条件变化的维度,使产品具有更大的灵活性和可变形性,因此4D打印技术具有很大的应用前景,见表2。

在消费领域,自可变形连衣裙、可调鞋跟变形鞋问世以来,可变形首饰、可变形桌椅等4D打印的概念产品逐步涌现,美国Stratasys公司开发出亲水聚合物的动态材料,3D打印的项链结构遇水后,将形成稳定结构,此外该项链能够在水中进行自组装。美国科学技术评论副主任对4D打印应用做出预测:借助于人体3D扫描仪,扫描人体尺寸,并由系统自动生成精准的模型,之后可以借助于云服务传输到打印地点进行时装打印,也可以在配置了4D打印机的门店直接进行时装打印,使4D打印带领时装领域进入真正的私人订制时代。与时装打印类似,诸如4D家具等其他产品也将开启个性定制化模式,由此4D打印将逐步走进人民平常生活。

在生物医疗领域,麻省理工学院Gladman在3D打印亲水纤维的基础上,把从木浆中提取的纤维素与丙烯酰胺水凝胶(遇水会膨胀扩大的一种胶状物)混合在一起作为打印材料,进行编码排列打印成医学植入器官,然后在人体内部培育成人体组织的替代品。目前,该研究小组试图使用4D打印该材料制成心脏支架,并且可通过血液循环系统到达心脏指定位置后自组装成支架[30]。乔治亚理工学院Qi和新加坡科技与设计大学Ge联合开发了一种对温度敏感的形状记忆高分子材料,与其他材料混合后,利用4D技术打印出的物体,在温度发生变化时,能按照预定程序改变成另一种形状,可以在医疗器械、人体器官支架中使用[13]。在国内,西安交通大学李涤尘课题组提出4D打印IPMC、DE、SMP智能材料用于微创手术器械多自由度操作臂的制造中[35]。第四军医大学联合该课题组采用可吸收生物材料打印了气管外支架,在未来2~3年内将逐渐降解被人体吸收,免除了患者二次手术取支架的痛苦,实现广义上的4D打印。

表2 4D打印结构与应用研究实例

在航天航空领域,哈佛大学Samuel采用形状记忆聚合物(SMP)的3D打印技术制造了自执行系统,3D打印技术将形状记忆聚合物与硬质基体材料结合成智能结构,在外界环境刺激下由3D打印技术制造的智能结构可以发生自组装和自折叠,该系统可以作为探测器在航天上使用。美国洛克希德马丁航空公司提出了折叠机翼变形的概念,通过打印形状记忆聚合物作为飞机机翼的折叠部位,以保证机翼由折叠状态展开后产生平滑的表面。美国犹他大学提出对IPMC的3D打印进行研究,可以直接打印出固态飞行器,在安装电池后,直接实现飞行功能[23]。

在军事工业领域,美国陆军部提出用4D打印防护服和隐身衣,该服装能够在不同环境下自由变换色彩,实现自适应隐身。国内洛阳船舶材料研究所张文毓和意大利罗马大学Chi提出了武器自修复的概念,通过4D打印的战斗机能够根据高度、气压、温度、速度等不同,自动调节自适应机翼和尾翼或改变形状,时刻保持战机的最佳气动特性,确保以最优的飞行姿态执行作战任务。同样的原理,4D打印的装甲车的自适应变形轮胎,能够随路面、承重的不同自动改变贴地面积,增强平台和车辆运动的平稳性和机动性。美国佐治亚理工学院Mao提出可4D打印制造一些复杂的多用途无人机,这种无人机可以根据需要变形为陆上或海上装置。

此外,智能材料与结构在机器人领域中也扮演着重要的角色,由于智能材料驱动的软体机器人具有灵活、体积小、质量轻、环境适应性好、噪声低等优势,因此采用4D打印智能材料制造软体机器人将是一个十分重要的研究方向[36-37]。

4 本课题组关于4D打印的研究进展

本课题组采用3D直写成型的方式用于电活性合成物软材料的打印,通过配制Nafion溶液和二甲基乙酰胺(DMAC),对混合溶液进行浓缩处理,满足一定的流变学特性,将溶液通过螺杆挤压方式从喷头挤出,在成型板上加热固化成型,实现了IPMC结构的芯层打印,如图16所示。

(a)3D直写原理图 (b)3D直写设备

内径为10 mm;外径为14 mm;高为1 mm

配制聚二聚偏二氟乙烯(PVDF)、1-丁基-3-甲基咪唑四氟硼酸盐(BMIMBF4)、4-甲基-2-戊酮溶液作为离子凝胶打印地芯层溶液,同时在上述溶液加入多壁碳纳米管作为凝胶的电极层打印溶液,采用直写成型方式交替打印电极、芯层、电极,最后制造出具有三明治结构的离子凝胶材料,通过给具有长条状结构的材料一端固定成悬臂梁结构,施加3.5 V的电压,该结构未端发生1 mm的变形,初步实现了4D打印,如图17所示。

图17 打印的离子凝胶的三明治结构与变形性能

采用直写成型方式,我们还尝试了打印硅橡胶材料,用于制造介电弹性体的芯层,使用道康宁SYLGARD184,按照两种材料10∶1的质量配比混合后,通过直写头打印成型。通过对成型结构间薄膜涂敷碳膏电极,可以用于制作介电弹性体。直写打印成型属于相对开放程度较高的系统,通过配制墨水,然后挤压或喷射成型,是实现4D打印最热门的一种打印方法。

5 4D打印技术面临问题及发展方向

表2是4D打印技术的部分应用研究实例,可见,4D打印技术在医疗、航天、机器人等领域具有广泛的应用前景,但是这些结构的真正应用目前尚存在一定的距离。本文认为,要使智能材料与结构得到真正的应用,4D打印技术还需要围绕以下几个方面进行深入研究。

(1)4D打印主要是在3D打印基础上,增加打印智能结构或者智能材料,目前能够实现4D打印的智能材料种类相对较少,使得4D结构的激励方式和变形模式受到限制,因此研发新型驱动模式的智能材料将是4D打印的一个重要研究方向。

(2)4D打印的基本理念是将设计内置到物料中,能够对不同材料进行排列组合,打印出来的结构与变形是可控的,但是目前缺少能够进行多尺度、多元素、动态设计的4D设计软件,打印出来的结构相对简单,因此相应软件的研究开发也是必须的。

(3)目前4D打印与非4D打印出的材料与结构的驱动性能相比还存在一定的差距,原因是智能材料的打印工艺尚不完善,此外,一些材料或结构未能实现打印制备。例如,DE和IPMC这类智能材料的4D打印还没有实现对表面电极的打印,DE和SMP需要预拉伸才能够分别在电场和温度场激励下发生变形等。因此,完善4D打印工艺,提高智能材料和结构的驱动性能,实现4D结构高质量快速制造是需要展开的另一项工作。

(4)目前能够实现4D打印的材料一部分是软材料,软材料的打印时还需要支撑材料,支撑材料与智能材料的混合打印是值得研究的方向。

(5)不同智能材料的4D打印在打印方法、驱动原理、力学性能等方面有很大区别,采用混合打印技术将这些材料集成到一个结构上可以发挥不同材料的优势,但多种智能材料混合打印需要考虑不同智能材料的分布、取向,以实现不同材料特殊的功能,这是一个有待深入研究的方向。

6 展 望

3D打印结构是静止的,需要另加激励源。4D打印的物体是动态的,能够实现自组装,能够在外界环境条件变化下,借用智能材料功能按照预设形状变形。因此,实现智能材料与结构的打印,将改变过去“机械传动+电机驱动”的模式。未来的4D结构不再受传统机械结构运动的自由度约束,可以实现连续自由度和刚度可控功能,同时自身质量也会大幅度降低。此外,4D打印技术能够充分发挥3D打印与智能材料和结构的优势,将有助于结构变形和承载一体化飞行器变体技术、软体机器人驱动和传感一体化技术、自适应结构等关键技术问题的解决。伴随着4D打印技术的逐步发展,4D打印将推动制造业向智能化方向发展,并且将被广泛应用于各类工程、医疗、军事等领域。

[1] 卢秉恒, 李涤尘. 增材制造(3D打印技术)发展 [J]. 机械制造及其自动化, 2013, 42(4): 1-4. LU Binheng, LI Dichen. Development of additive manufacturing technology [J]. Journal of Mechanics Engineering and Automation, 2013, 42(4): 1-4.

[2] OXMAN N. Variable property rapid prototyping [J]. Virtual Property Rapid Prototyping, 2011, 6(1): 3-31.

[3] RAVIV D, ZHAO W, MCKNELLY C, et al. Active printed materials for complex self-evolving deformations [J]. Scientific Reports, 2014, 4: 7422.

[4] TIBBIT S. 4D printing: multi-material shape [J]. Architectural Design, 2013, 84(1): 116-121.

[5] 冷劲松, 孙健, 刘彦菊. 智能材料与结构在变体飞行器上的应用现状与前景展望 [J]. 航空学报, 2014, 35(1): 29-35. LENG Jinsong, SUN Jian, LIU Yanju. Application status and future prospect of smart materials and structures in morphing aircraft [J]. Acta Aeronautica Sinica, 2014, 35(1): 29-35.

[6] MACDONALD E, WICKER R. Multiprocess 3D printing for increasing component functionality [J]. Science, 2016, 353: 6307.

[8] CLARE A T, CHALKER P R, DAVIES S, et al. Selective laser melting of high aspect ratio 3D nickel-titanium structures two way trained for MEMS applications [J]. Int J Mech Mater Des, 2008, 4(2): 181-187.

[9] WALKER J M, HABERLAND C, ANDANI M T, et al. Process development and characterization of additively manufactured nickel-titanium shape memory parts [J]. Journal of Intelligent Material Systems and Structures, 2016, 27(19): 2653-2660.

[10]LENG J S, LAN X, LIU Y J, et al. Electrical conductivity of thermo-responsive shape-memory polymer with embedded micron sized Ni powder chains [J]. Applied Physical Letters, 2008, 92: 014904.

[11]YANG Y, CHEN Y, WEI W, et al. 3D printing of shape memory polymer for functional part fabrication [J]. Int J Adv Manuf Technol, 2016, 84(9): 2079-2095.

[12]GE Q, SAKHAEI A H, LEE H, et al. Multimaterial 4D printing with tailorable shape memory polymers [J]. Science Report, 2016, 6: 31110.

[13]GE Q, SAKHAEI A H, LEE H, et al. Active origami by 4D printing [J]. Smart Materials and Structures, 2014, 23: 094007.

[14]YANG W G, LÜ H, HUANG H J, et al. Advanced shape memory technology to reshape product design, manufacturing and recycling [J]. Polymer, 2014, 6: 2287-2308.

[15]PABST O, BECKERT E, PERELAER P, et al. All inkjet-printed electroactive polymer actuators for microfluidic lab-on-chip systems [C]∥Proceedings Electroactive Polymer Actuators and Devices (EAPAD) 2013. San Diego, USA: SPIE, 2013: 86872H.

[16]KIM K, ZHU W, QU X, et al. 3D optical printing of piezoelectric nanoparticle polymer composite materials [J]. ACS Nano, 2014, 8(10): 9799-9806.

[17]SUO Z G. Theory of dielectric elastomers [J]. Acta Mechanica Solida Sinica, 2010, 23(6): 549-578.

[18]LANDGRAF M, REITELSHÖFER S, FRANKE J, et al. Aerosol jet printing and lightweight power electronics for dielectric elastomers actuators [C]∥2013 3rd International Electric Drives Production Conference, EDPC 2013. Washington, USA: IEEE Computer Society, 2013: 1-7.

[19]CREEGAN A, ANDERSON I. 3D printing for dielectric elastomers [C]∥Proceedings SPIE9056, Electroactive Polymer Actuators and Devices (EAPAD) 2014. San Diego, USA: SPIE, 2014, 9056: 905629H.

[20]YUN S, NIU X, YU Z B, et al. Compliant-silver nano-wire-polymer composite electrodes for bistable large actuation strain [J]. Advance Materials, 2014, 24: 1321-1327.

[21]CAI J Y. 4D printing dielectric elastomer actuator based soft robots [D]. Arkansas, USA: University of Arkansas, 2016: 1-85.

[22]MALONE E, LIPSON H. Freeform fabrication of ionic polymer-metal composite actuators [J]. Rapid Prototyping, 2006, 12(5): 244-253.

[23]CARRICOA J D, TRAEDENA N W, AURELIB M, et al. Characterization of 3D-printed ionic36 polymer-metal composite actuators [J]. Smart Materials and Structures, 2015, 24: 0125021.

[24]KAMAMICHI N, MAEBA T, YAMAKITA M, et al. Printing fabrication of bucky gel actuator/sensor and its application to three-dimensional patterned devices [J]. Advance Robotics, 2010, 24(10): 1471-1487.

[25]MU X M, SOWAN N, TUMBIC J, et al. Photo-induced bending in a light-activated polymer laminated composite [J]. Soft Matter, 2015, 11(13): 2673-2682.

[26]WEI H Q, ZHANG Q W, YAO Y T. Direct-write fabrication of 4D active shape-changing structures based on a shape memory polymer and its nanocomposite [J]. ACS Applied Materials & Interfaces, 2017, 9(1): 876-883.

[27]NAFICY S, GORKIN R, GATELY R, et al. 4D

printing of reversible shape morphing hydrogel structures [J]. Macromolecular Materials and Engineering, 2017, 302: 1600212.

[28]LEIST S K, ZHOU J. Current status of 4D printing technology and the potential of light-reactive smart materials as 4D printable materials [J]. Virtual and Physical Prototyping, 2016, 4(11): 249-262.

[29]GLADMANA S, MATSUMOTO E A, NUZZO R G, et al. Biomimetic 4D printing [J]. Nature Materials, 2016, 15: 413-418.

[30]MIAO S, CASTRO N, NOWICKI M, et al. 4D printing of polymeric materials for tissue and organ regeneration [J]. Materials Today, 2017, 20(10): 577-591.

[31]MAO Yiqi, YU Kai, ISAKOV M S, et al. Sequential self-folding structure by 3D printed digital shape memory Polymers [J]. Science Report, 2015, 5: 13616.

[32]WU J, YUAN C H, DING Z, et al. Multi-shape active composites by 3D printing of digital shape memory polymers [J]. Science Report, 2016, 6: 24224.

[33]STOYCHEV G, PURETSKIY N, IONOV L. Self-folding all-polymer thermo responsive microcapsules [J]. Soft Matter, 2011(7): 3277-3279.

[34]KUKSENOK O, BALAZS A C. Stimuli-responsive behavior of composites integrating thermo-responsive gels with photo-responsive fibers [J]. Materials Horizons, 2015, 31(1): 53-62.

[35]李涤尘, 刘佳煜, 王延杰, 等. 4D打印智能材料的增材制造技术 [J]. 机电工程技术, 2014, 43(5): 1-9. LI Dichen, LIU Jiayu, WANG Yanjie. et al. 4D printing-additive manufacturing technology of smart materials [J]. Mechanica and Electrical Engineering Technology, 2014, 43(5): 1-9.

[36]陈花玲, 王永泉, 盛俊杰, 等. 电活性聚合物材料及其在驱动器中的应用研究 [J]. 机械工程学报, 2013, 49(6): 205-214. CHEN Hualing, WANG Yongquan, SHENG Junjie, et al. Research of electro-active polymer and its application in actuators [J]. Journal of Mechanical Engineering, 2013, 49(6): 205-214.

[37]李铁风, 李国瑞, 梁艺鸣, 等. 软体机器人结构机理与驱动材料研究综述 [J]. 力学学报, 2016, 48(4): 756-766. LI Tifeng, LI Guori, LIANG Yimin. Review of materials and structures in soft robotics [J]. Chinese Journal of Theoretical and Applied Mechanics, 2016, 48(4): 756-766.