复合保冷结构在保冷管道维修中的应用

2018-02-26吴捷

吴 捷

中国石油集团海洋工程有限公司,山东青岛 266000

近年来,液化天然气(LNG)产业迅猛发展。目前国内已建、在建和规划建设的LNG接收站约有20余座,其输运管网达10万km左右。从2005年中国第一座LNG接收站建成投产至今,部分接收站的LNG保冷管道已经使用10余年,管道表面普遍存在水汽冷凝问题,急需对问题管道进行保冷维修。

LNG生产运行过程中,如果停产进行保冷维修将造成极大的经济损失,因此保冷维修通常要求不停产维修。同时保冷管道四周有泵、压缩机、罐体等重要设备,维修空间狭小,以及管道间应保持必要的距离等都要求维修后保冷层厚度不变。因此,从保冷结构设计角度入手,分析问题成因并满足保冷维修要求是保冷维修的重要研究课题。

关于管道保冷层的问题及产生的原因,李绍济[1]等对保冷管道保冷层失效原因进行分析,并提出改进措施;张红磊[2]对保冷施工中导致水汽冷凝问题的施工原因进行分析,并提出改进措施;张立军[3]等对供冷管道保冷层常见问题进行分析得出防潮层损坏导致保冷材料老化并失效。这些研究指出管道外表面水汽冷凝问题与保冷材料的老化失效有着不可分割的联系。

同时,相关文献对复合保冷结构的研究,为保冷结构改造满足保冷维修要求提供了可行性。刘晓燕[4]等对保冷管改造的效果进行测试、对比和分析,设计了复合保冷结构,满足了防冷凝露、降低冷损失量的要求;李兆慈等[5]建立了LNG管道保冷系统设计优化方法,进行复合保冷结构保冷厚度优化;陈珏伶等[6]通过对保冷结构设计最大允许冷损失法进行研究提出层间温度取值对保冷层总厚度和分层厚度的影响;吴捷等[7]采用复合保温结构解决LNG保温与结构碰撞问题,提出复合保温结构在狭小空间的应用。

随着保冷维修越来越迫切的需求,探究水汽冷凝问题的原因,提出保冷结构改造是有效解决该类问题的关键。因此,本文拟通过研究分析管道外表面水汽冷凝问题,选择合适保冷材料,改造保冷结构,经计算满足保冷维修要求,并进行了施工应用验证。

1 保冷管道外表面水汽冷凝问题的分析研究

1.1 水汽冷凝原因

环境中的空气通常是含有水蒸气的不饱和空气。当保冷后的管道外表面温度低于附近空气露点温度时,不饱和空气中的水蒸气会析出并附着到管道表面,形成冷凝露;反之,当保冷层外表面温度高于露点温度时,冷凝露就会消失。通常情况,在相同气压下相对湿度和环境温度不变时,露点温度不会改变。从保冷结构设计角度找出冷凝露产生的原因,确定可改进的影响因素,在满足维修要求的前提下,探讨解决方案。

1.2 保冷结构设计分析

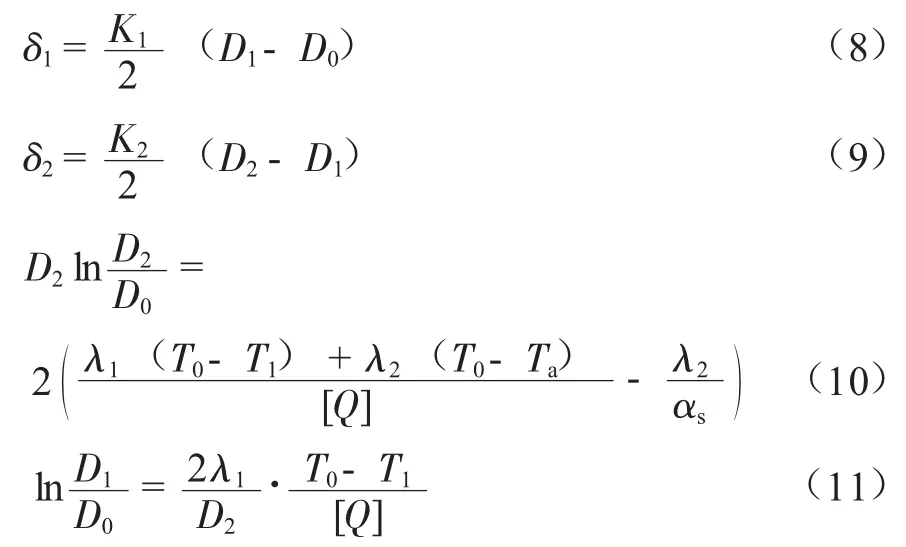

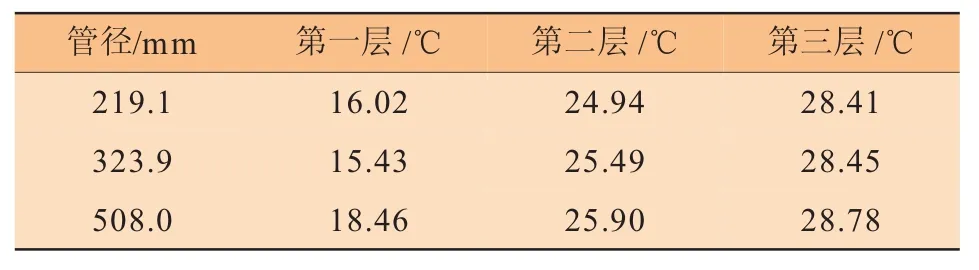

保冷结构由防腐层、保冷层、防潮层、外护层四部分组成。国内保冷层设计的常用规范主要有GB 50264-2013《工业设备及管道绝热工程设计规范》[8]、GB/T 4272-2008《设备及管道绝热技术通则》[9]和GB/T8175-2008《设备及管道绝热技术导则》[10]。本文采用GB 50264-2013中公式作为设计基础,计算公式如下:

(1)绝热层外表面温度:

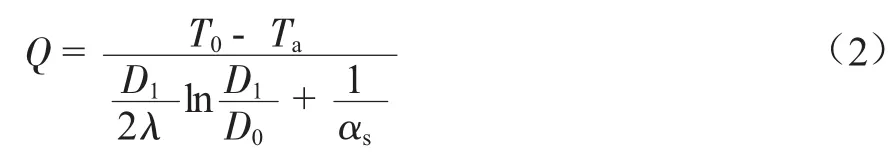

(2)圆筒型单种保冷材料冷损失量:

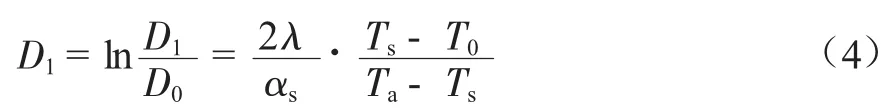

(3)圆筒型单种保冷材料保冷层厚度:

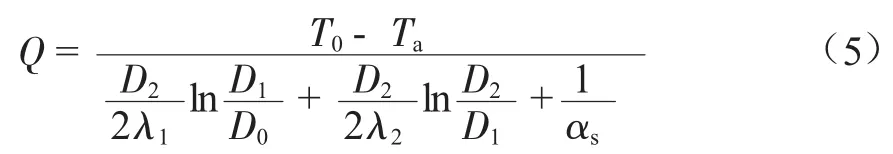

(4)圆筒型两种保冷材料冷损失量:

式中:Q为冷损失量,W/m2;T0为保冷管道的外表面温度,℃;Ta为环境温度,℃;Ts为保冷层外表面温度,℃;D1为内层保冷材料的保冷层外径,mm;D0为管道外径,mm;D2为外层保冷材料的保冷层外径,mm;αs为外表面换热系数,W/(m2·K);λ为单种保冷结构的保冷材料在环境平均温度下的导热系数,W/(m·K);λ1为复合保冷结构内层保冷材料在环境平均温度下的导热系数,W/(m·K);λ2为复合保冷结构外层保冷材料在环境平均温度下的导热系数,W/(m·K);δ为圆筒型单种保冷层厚度,mm;K1为内层保冷材料的保冷层厚度修正系数。

从式(1)~(2)可以得出,原保冷材料的导热系数升高是冷损失量增大、产生冷凝露的主要原因。经过多年使用,管道的保冷层可能由于保冷材料老化,或防潮层、外护层破损等多种原因导致保冷材料导热系数升高。

从式(3)~(4)可知如不更换原保冷材料,无法满足维修前后保冷层厚度不变的要求。而从式(5)中可知,通过将原单一保冷结构改造为复合保冷结构可减少冷损失量,进而降低保冷层外表面温度,是解决该问题的突破口。但需要注意的是,在保冷层维修过程中,保冷层表面温度不可低于露点温度,以免产生冷凝露甚至结冰导致无法施工。

2 复合保冷结构设计

2.1 复合保冷结构设计准备

保冷维修工作首先应根据GB 8174-2008《设备与管道绝热效果的测试与评价》[11],对需要维修的保冷层进行测量计算,并抽检原保冷材料,得到原保冷材料导热系数、表面温度等参数,展开复合保冷结构设计。

为保证不停产进行保冷维修并保证施工质量,应确保施工过程中内层保冷层的外表面温度高于施工期间的露点温度。为达到降低相对湿度和露点温度的目的,对施工环境进行改造。在进行复合保冷结构设计前,需测定施工环境的相对湿度并计算露点温度。

2.2 复合保冷结构保冷层厚度设计

复合保冷结构保冷层厚度设计采用最大冷损失法进行计算,防冷凝露法进行保冷层厚度校核。计算公式如下:

(1)最大允许冷损失量:

当Ta-Td≤4.5时:

当Ta-Td>4.5时:

(2)圆筒型两种保冷材料各保冷厚度:

(3)圆筒型两种保冷材料外表面温度:

式中:δ1为内层保冷材料的保冷层厚度,mm;δ2为外层保冷材料的保冷层厚度,mm;K1为内层保冷材料的保冷层厚度修正系数;K2为外层保冷材料的保冷层厚度修正系数;T1为内层保冷材料的保冷层外表面温度,℃;T2为外层保冷材料的保冷层外表面温度,℃;Td为露点温度,℃;[Q]为最大允许冷损失量。

复合保冷结构设计应满足如下条件:

(1)内层采用原保冷材料,内层保冷层的外表面温度T1大于施工时的露点温度Td,以满足不停产施工的要求;

(2)外层采用新保冷材料,新保冷材料导热系数小于原保冷材料的导热系数,以满足保冷总厚度不变。

3 复合保冷结构计算

根据某LNG接收站工程的保冷管概况,设计复合保冷结构并进行保冷维修。

3.1 保冷工程概况

某LNG接收站运行至今已经10年,部分运行管道出现冷耗过大的现象,局部位置出现凝露、青苔等外观不良问题,必须进行保冷维修。该接收站保冷结构现场的大气环境条件为:空气温度33℃;平均风速3.4 m/s;相对湿度80%;露点温度29.08℃。

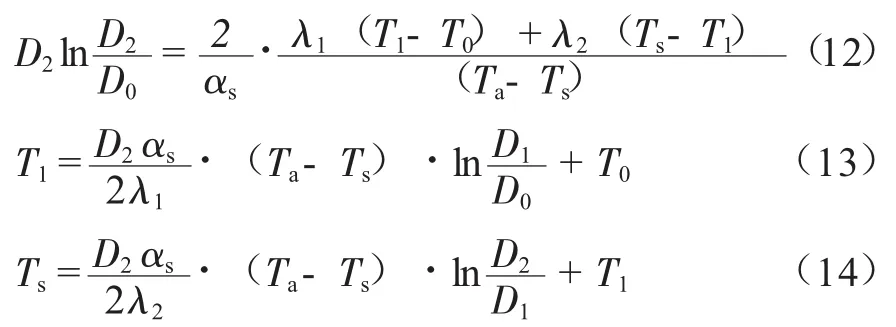

该接收站中,有三根保冷管出现水汽冷凝现象需要保冷维修,保冷管参数见表1。

表1 需维修保冷管参数

3.2 保冷维修前期勘察准备工作

接收站运行中采用表面温度法[12]依次检测保冷管,得到外表面温度、环境温度、风速、湿度等参数值,按照湿空气性质和传热理论计算出冷损失量;同时将PIR取样并测试导热率。

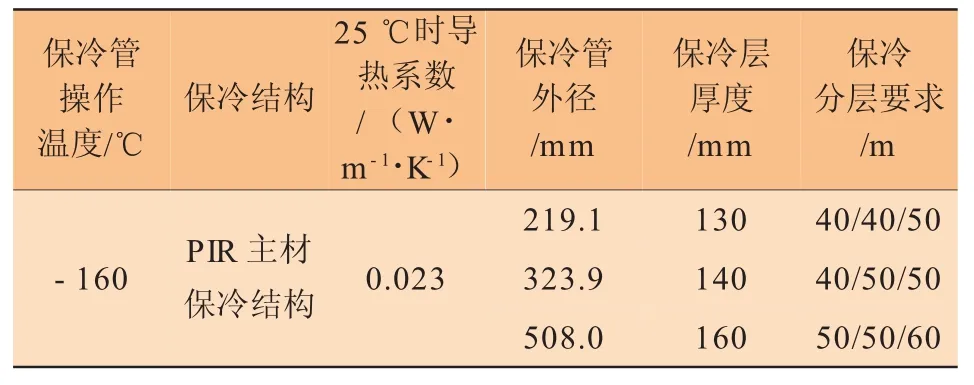

经调查和测试计算,三根保冷平均冷损失量分别约为35.79、35.48、32.81 W/m2;老化后PIR的检测结果为25℃时PIR的导热系数为0.027 W/(m·K)。计算可知原保冷结构各层外表面温度,结果见表2。

表2 原保冷层各层外表面温度计算结果

完成保冷管调查后,搭设保冷维修施工措施,测量相对湿度。该保冷维修工程中搭建了简易临时工棚,布置通风除湿设备,并在施工区域适量放置除湿剂。经过施工措施改造后进行测量,维修场地相对湿度达到64%,即施工环境露点温度为24.7℃。

3.3 复合保冷结构设计

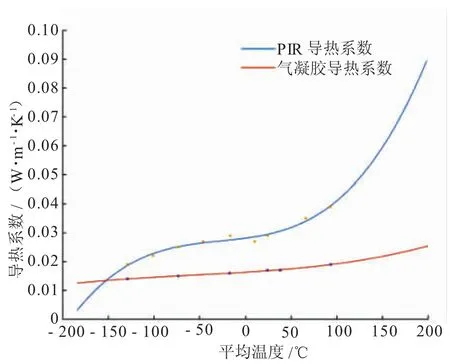

气凝胶毡是一种导热系数低、化学稳定性高、防火阻燃的柔性保冷材料,具有施工简易便捷的优点。常用气凝胶毡的规格为5 mm和10 mm两种[13]。根据保冷维修工程需求的温度区间,即-129~50℃气凝胶毡的导热系数显著低于PIR的导热系数且变化平滑,见图1。

图1 气凝胶毡和PIR导热系数曲线对比

选择规格为10 mm厚的气凝胶毡作为外层保冷材料;原保冷结构的第二层PIR外表面温度大于施工环境露点温度,满足保冷施工要求。因此复合保冷结构设计为三层保冷材料,内层为PIR,中间层为PIR,外层改为气凝胶毡。

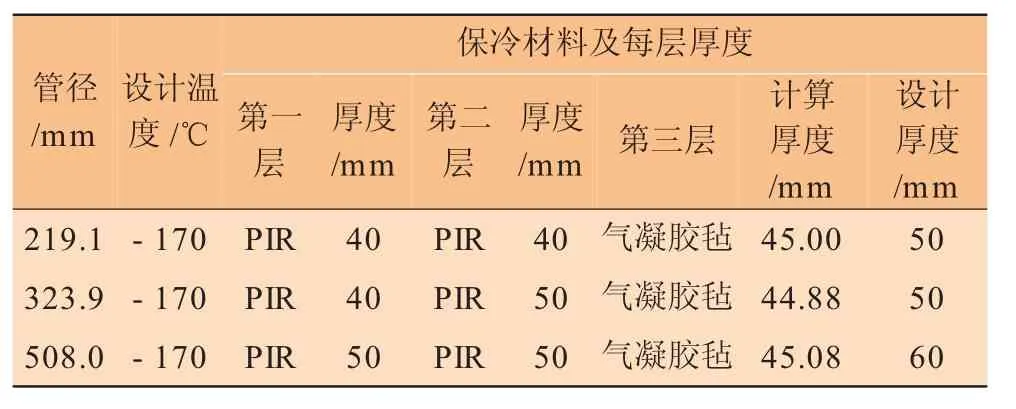

复合保冷结构的保冷层厚度根据式(4)~(12)进行计算(其中保冷结构有面换热系数αs,根据设计规范选取为8.141 W·m-2·K-1)结果见表3。

表3 复合保冷结构设计结果

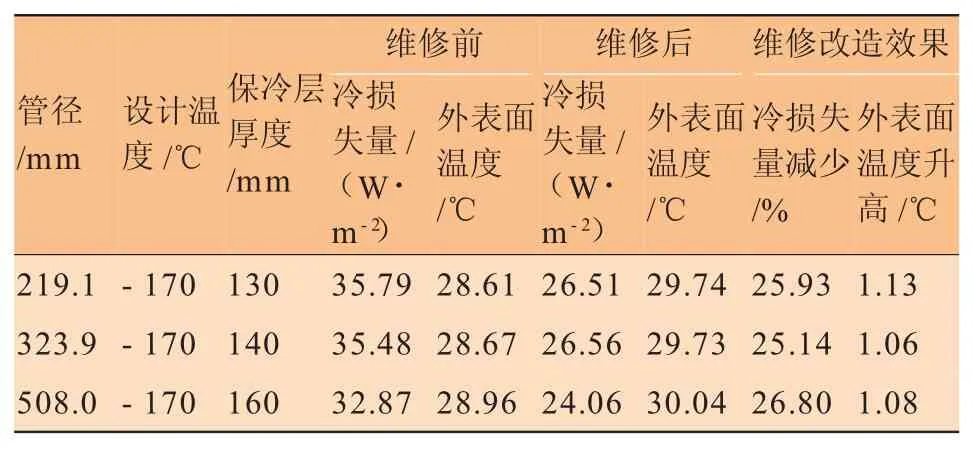

复合保冷结构与维修前原保冷结构保冷效果对比,见表4。

表4 保冷维修前后效果对比

经计算,PIR+气凝胶毡的复合保冷结构的外表面温度高于露点温度,冷损失量低于维修前的冷损失量,能够满足不停产施工、保冷层厚度不变的保冷维修要求。

4 复合保冷结构的施工应用

4.1 保冷维修准备

根据出现水汽冷凝的管道区域和原保冷结构确定保冷维修作业长度,并预估作业时长。在预制车间内根据第二层保冷层外径进行气凝胶毡的预制。

按维修计划选择相对湿度较低的时段,并根据前期勘察阶段所确定的施工措施进行改造,复测相对湿度,满足施工需求后展开施工。适量准备除冰剂,吸湿剂和干燥剂等,防止施工过程中出现大量冷凝水。

4.2 保冷维修作业

保冷维修作业工人须具备作业资格,并按要求进行人员防护,并根据设计结果,移除产生冷凝露位置最外层保冷材料,进行表面清理,要求被保冷的表面清洁、无污渍、干燥。

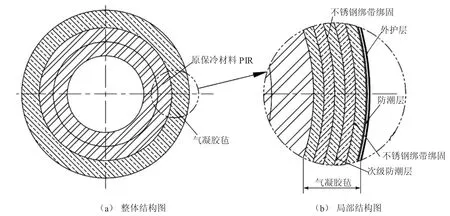

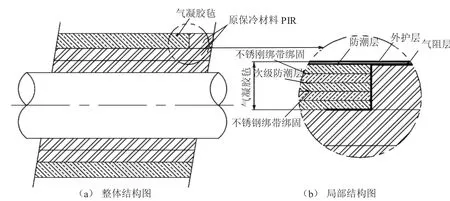

从内至外逐层错缝铺设气凝胶毡;每20 mm厚气凝胶毡用不锈钢绑带进行固定;采用PAP铝箔胶带作为次级防潮层,进行接缝处的防潮密封。气凝胶毡铺设完成后,依次铺设防潮层和外护层,如图2所示。复合保冷结构和原保冷结构连接位置处刷涂气阻层,如图3所示。

4.3 保冷维修效果确认

保冷维修完成后,移除施工临时设施,并采用红外测温仪多次测量表面温度等参数,并根据测量结果计算冷损失量。维修后检测结果表明:保冷层外表面平均温度高于露点温度,冷损失量符合设计要求,保冷维修圆满完成。

5 结论

上述研究与工程实践表明:

(1)保冷材料老化致导热率升高是产生冷凝露的原因之一,设计复合保冷结构能有效解决该问题。

(2)在测定原保冷材料导热系数后,选择保留合适厚度的原保冷层作为复合保冷结构内保冷层,能满足不停产维修的要求;复合保冷结构外保冷层应采用比原保冷材料导热率低的保冷材料,能确保维修后保冷层总厚度不变。

图2 气凝胶毡复合保冷典型结构示意

图3 复合保冷结构与原结构典型对接示意

(3)工程算例中,采用内层PIR+外层气凝胶毡的复合保冷结构对原保冷结构进行保冷维修,维修后每平方米冷损失量降低了25.14%~26.80%,外表面温度升高了1.06~1.13℃。

[1]李绍济,舒海静.供冷管道保冷层的失效原因及改进措施[J].制冷与空调,2012,12(5):97-99.

[2]张红磊.管道保冷施工中常见问题及改进措施[C]//2012全国油气田管道及储罐腐蚀与控制技术应用研讨会论文集.西宁:中国腐蚀与防护学会,2012:154-157.

[3]张立军,牛卓韬.供冷管道保冷层的失效原因及改进探索[J].化工管理,2013(16):147.

[4]刘晓燕,赵启成,贾永英,等.低温管道保冷结构改造效果分析[J].油气田地面工程,2003,22(1):25-26.

[5]李兆慈,冷明,李光让,等.LNG接收站卸料管道保冷层厚度优化模拟[J].天然气工业,2015,35(3):98-102.

[6]陈珏伶,付现桥,王珍峰,等.LNG管道复合保冷结构保冷厚度的计算与讨论[J].当代化工,2014,43(10):2 182-2 195.

[7]吴捷,钱洪飞.LNG模块管道保温碰撞研究分析[C]//海洋石油工程技术论文集.北京:中国石化出版社,2016:504-510.

[8]GB 50264-2013,工业设备及管道绝热工程设计规范[S].

[9]GB/T4272-2008,设备与管道绝热技术通则[S].

[10]GB/T8175-2008,设备与管道绝热技术导则[S].

[11]GB 8174-2008,设备与管道绝热效果测算与评价[S].

[12]茅根新,顾素兰.化工设备保温状况的检测和分析[J].化工装备技术,2011,32(1):59-61.

[13]ASTM C1728-2017,Standard specification forflexible aerogel insulation[S].