溶出出料方式两步法

2018-02-26

(中国铝业广西分公司氧化铝厂,广西 平果 531400)

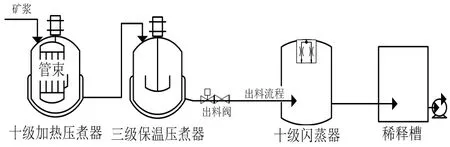

广西平果铝氧化铝厂是纯拜耳法氧化铝生产厂。采用十级闪蒸、十级预热、压煮器带机械搅拌间接加热高压溶出工艺。原矿浆通过高压隔膜泵输送到溶出机组,矿浆在单套管被来自相应级别闪蒸槽的二次蒸汽预热到约200℃,再经8级~10级加热压煮器,用来自热电厂锅炉的压力为60bar新蒸汽加热至260℃左右,然后流经停留压煮器保温溶出,完成了反应过程后,机组出料经过闪蒸、稀释后的溶出矿浆泵送往沉降工序。

图1 工艺流程简图

溶出生产的初始时段,由于最后的3台停留保温压煮器没有加热管束,故每次生产恢复的预热提温过程,机组出料阀前有约240m3的料浆处于未加热的盲区(见图1),出料通过闪蒸槽的过程因温度低于饱和温度,料浆没有多余的热量形成闪蒸,闪蒸槽液位过高致使二次蒸汽中带料浆,带有大量的料浆的二次汽进入对应的预热级的蒸汽管道及冷凝水管道中造成溶出预热段的汽水系统堵塞、管道磨损,同时造成氧化铝和碱的损失的不利生产现象,因此,致力于避免或缩短溶出系统在生产恢复过程中闪蒸二次蒸汽带料的现象,是各个氧化铝生产厂家都在不断变化的生产实际中不断探索公关的生产难题[1]。

1 原溶出出料方式

(1)机组填料完成后,通蒸汽入闪蒸及压煮器进行预热;

(2)每隔20分钟以50m3/h启动隔膜泵5分钟,并进行压煮器不凝性气体的排放,使料浆流动边加热提温;

(3)按每30分钟提高蒸汽压力10bar的速度对机组进行加热提温;

(4)当加热压煮器温度加热达到245℃,末级压煮器压力达到36bar时,打开溶出机组出料阀并启动隔膜泵,流量提到生产要求后完成出料操作[2]。

2 原溶出恢复出料方式存在的问题

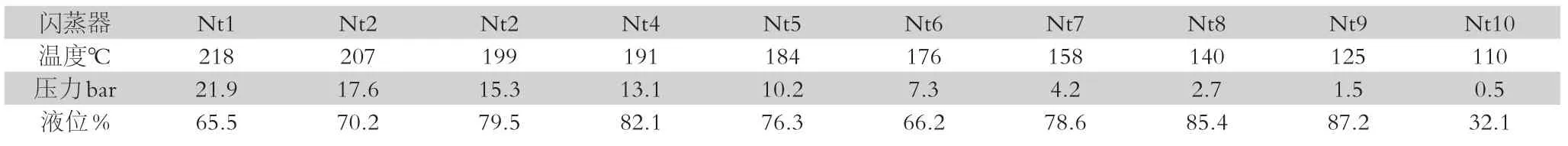

溶出出料通过闪蒸槽的过程中,闪蒸槽液位满槽,二次蒸汽带料,持续带料的时间4h~8h,甚至更长时间。造成此现象的主要原因是:溶出机组最后3台压煮器只作系统压力平衡而没有加热功能(约240m3)的“冷料浆”,在加热提温过程中,靠间断启动隔膜泵和排放末级压煮器不凝性气体,使料浆流动并排出到地沟,当加热压煮器温度加热达到245℃时,不足以把“冷料浆”置换走,末级压煮器出料温度只200℃左右,因温度未达料浆的饱和温度,出料料浆没有能形成闪蒸的热量,故造成这期间闪蒸器内几乎没有蒸汽,液位超高串入二次蒸管呈二次蒸汽带料现象(见表1)。

3 改进的理论基础

生产中,闪蒸系统首级压力控制约2.1MPa左右(绝压),根据铝酸钠溶液的物理性质,2.1MPa压力对应的饱和温度为215℃,故必须使出料的料浆温度饱和温度大15℃左右,才会形成闪蒸现象。多次的生产恢复过程的实际呈现:当出料走完240m3的“冷料”,进入闪蒸器的料浆温度达245℃的时,闪蒸器的超高料位才开始逐渐下降,也验证了出料过程闪蒸带料形成机理,为解决溶出生产恢复过程中闪蒸二次蒸汽带料问题的思路和方法指引了方向。

表1 闪蒸出料参数

表2 出料方式改进后的闪蒸参数

4 改进措施

4.1 流程优化

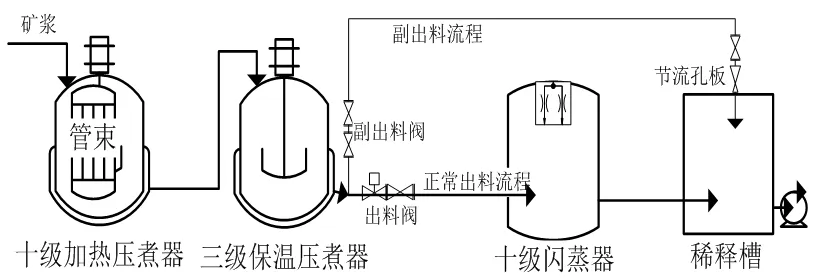

将溶出出料流程由原来必须经过闪蒸系统的流程,通过敷设辅助的副出料流程(见图2),在三级保温压煮器出料至闪蒸器之前增设DN168的阀门及管道,旁通闪蒸系统直接引到稀释槽,并经过节流孔板进入稀释槽内,使压煮器有经过闪蒸出料的正常生产流程和不经过闪蒸的两种出料流程。流程改进后,实现了当料浆温度低,不能形成闪蒸时,料浆不经闪蒸而走短接的副出料流程直接送沉降,当料浆温度达到闪蒸条件时再切换为经过闪蒸的出料流程,为避免出料过程中管道振动大、阀门磨损快和闪蒸带料提供流程及操作条件。

图2 工艺流程简图

4.2 改进操作

4.2.1 机组填料加热阶段

(1)填料完成且蒸汽管路疏水完成后,打开蒸汽总阀20%,在5bar的蒸汽压力下通汽进闪蒸和压煮器进行30分钟的管道暖管。

(2)当蒸汽管上排出的是蒸汽时,关闭其排放阀。逐步打开蒸汽电动阀到40%的开度,同时提高蒸汽压力到10bar,在该条件下预热30分钟,根据疏水情况逐个关闭反应压煮器的冷凝水排放阀。

(3)逐步打开蒸汽电动阀到60%的开度,同时提高蒸汽压力到15bar,在该条件下稳定预热30分钟。

(4)逐步开完蒸汽电动阀,同时提高蒸汽压力到25bar,在该条件下稳定预热30分钟。

4.2.2 机组出料阶段

(1)打开副出料流程出料。通蒸汽加热约2h后2h后打开副出料流程出料,同时启动隔膜泵以100m3/h~120m3/h给溶出机组喂料,按每30分钟提高蒸汽压力10bar的速度进行加热提温,监控机组的状态,使温度得压力的匹配,防止料浆的沸腾打开副出料流程出料,同时启动隔膜泵以100m3/h~120m3/h给溶出机组喂料,按每30分钟提高蒸汽压力10bar的速度进行加热提温,监控机组的状态,使温度得压力的匹配,防止料浆的沸腾,当末级闪蒸槽的压力达到0.1bar时,逐渐开大反应压煮器的蒸汽入口阀,同时减少30bar的蒸汽量,并将第二级以后的闪蒸槽的二次蒸汽阀关小到10%,关闭各冷凝水罐之间的疏水阀的旁通阀使加热压煮器温度达到245℃,机组末级压力达到36bar。

(2)打正常出料流程出料。关小通入闪蒸的30bar、15bar、7bar蒸汽手动阀,打开进入闪蒸系统的正常出料阀,同时以125转/分钟逐渐提高隔膜泵的进料量,直至生产的流量值。根据闪蒸系统的压力分布和液位高低情况,调整闪蒸槽二次蒸汽出口阀开度,并逐渐减少30bar蒸汽的通入量。当溶出机组生产工艺状况达到指标控制要求、闪蒸过料稳定时,停止同30bar蒸汽,并在闪蒸二次不带料的前提下,关闭预热段冷凝水疏水阀的旁通阀,完成溶出恢复出料生产。

5 改进效果

溶出出料方式,从直接出料闪蒸的一步到位方式,通过流程改造和操作优化,改变成两步出料方式。副出料流程出料,不经过闪蒸器而直接进入稀释槽,隔膜泵以100m3/h~120m3/h给机组喂料,经过2h,正好赶走溶出机组最后3台无加热管束压煮器(约240m3)的冷料浆,不仅避免了预热提温过程中,间断的启动隔膜泵使料浆流动,不能连续真实显示压煮器内料浆温度,提温操作不连贯,局部因温度和压力的不匹配引起吸热大的压煮器出现内的料浆沸腾现象,造成设备振动大,搅拌盘根泄漏现象,更重要的是实现了出料进入闪蒸器的料浆温度达245℃,保证了正常出料即形成闪蒸,杜绝了溶出生产恢复期间闪蒸器内的超高料位而闪蒸带料的现象,使出料即实现正常生产(表2)。

6 结论

通过流程及工艺操作的优化的溶出生产出料二步法,改进了溶出预热提温和出料方法,在生产实践中有效地保证了溶出生产恢复出料的温度高于饱和温度,使闪蒸工艺得以保障,有效地消除了生产恢复期间闪蒸系统持续带料时间4h~8h的现象,降低了管道堵塞、磨损、预热器结疤等不利的生产影响,促进了氧化铝生产的节能减排及高效稳定,提高工厂的经济效益具有显著的实用意义。