增材制造在航空发动机燃烧室中的应用

2018-02-25杨谦中国航发研究院

■ 杨谦 / 中国航发研究院

增材制造技术具有的成形限制少、数字化程度高、加工材料利用率高、加工速度快等特点,使其在航空发动机制造领域的应用有了迅速发展。燃烧室作为工作条件极为恶劣的部件,结构复杂、加工难度大,利用增材制造的技术优势可以使燃烧室实现个性化加工,推动燃烧室研制的进步。

增材制造或积层制造(Additive Manufacturing,AM),又 称为3D打印(3D Printing),是快速成形(Rapid Prototyping,RP)的一种。其主要工作过程是把一个来源于三维设计或者以其他电子数据方式完成的3D模型依照某一坐标轴或某个特定方向分解为多个剖面,基于每个剖面形状和尺寸进行结构堆积,最后形成一个实体的立体模型。快速成形技术使用的方法有很多种,如光固化立体成形、分层实体制造、选择性激光熔化、熔积成形等。

增材制造能够在无模具的条件下进行复杂结构的金属与非金属高性能零件的快速成型制造、加工和修复,且随着制造工艺的进步,其综合性能与传统制造技术生成的零件性能相当,因此被越来越多地应用于航空发动机和地面燃气轮机等复杂叶轮机械的生产制造过程中。结合增材制造的特点,其技术具有以下创新性和优势:降低复杂结构产品的生产制造成本;无模具限制,可灵活进行产品多样化生产;拓扑优化设计,减少零件数量;试制与批量加工周期缩短;突破传统工艺要求,利于新产品的发明创造,拓展设计空间;与传统加工相比,操作简单,人员需求量减少,技能要求降低,有利于人员成本控制;设备可移动性好,自由度高,有利于便携制造;可融合不同材料进行加工;增材制造零件的同一性高。

结合增材制造加工技术的特点和航空发动机结构的复杂性,一些传统的航空发动机制造强国(如美国、英国和德国等)已经在航空发动机特定部件上使用增材制造技术进行加工和制造,而在航空发动机制造技术深厚积累使其在增材制造加工技术领域也凸显出先发优势。从应用来看,多种增材制造技术因地制宜地使用在航空发动机机匣、叶片、静子部件以及燃油喷嘴等的成形、制造与修复上,所使用材料、生产工艺和最终构型也呈多样化发展态势。其中,应用最为频繁的增材制造技术为激光立体成形(LSF)技术和选择性激光熔化(SLM)技术。

增材制造技术在燃烧室中的应用现状

燃烧室作为航空发动机内部气流压力和温度最高的部件,其性能和寿命指标对于燃烧室设计和制造加工提出了十分苛刻的需求,因此,燃烧室的结构变得愈发复杂和精密,这对燃烧室部件的加工和制造均提出了不小的挑战。同时,市场的激烈竞争要求燃烧室的加工周期缩短。利用增材制造技术,燃烧室的设计人员可以在不受传统加工条件限制的前提下设计出性能优异的燃烧室部件,并在更短的时间内加工完成投入使用。因此,有不少发动机研发机构开始探索和验证增材制造技术在燃烧室试制中的应用。

燃料空气组合喷嘴制造

燃料空气组合喷嘴是燃烧室中最关键的一个组件。它的作用是使液态燃料形成良好的雾化颗粒群,对液态/气态燃料和空气进行高效混合,在燃烧室头部产生稳定火焰的回流区,生成的旋流火焰满足燃烧室的点熄火、燃烧效率、排放物和出口温度指标要求。目前,先进的燃料空气组合喷嘴往往采用燃油喷嘴+单级或多级旋流组件组成,燃油喷嘴流道和旋流空气流道结构复杂,采用传统制造方法零件数量和加工工序较多,增材制造加工技术的出现为喷嘴生产制造提供了一个优化路径。

图1 GE公司使用增材制造技术制造出的空气雾化组合喷嘴

GE公司使用增材制造技术实现了一台发动机上的20个燃油空气组合喷嘴的制造,如图1所示。与之前传统加工零件模型相比,增材制造的组合喷嘴的耐久度高5倍,且增材制造技术实现了用1个组件来代替之前的20个零件,同时减少了传统加工工艺中必须使用的焊接技术。这种增材制造技术被称为“直接金属激光融化技术”(Direct Metal Laser Melting,DMLM)。利用计算机设计出3D模型,使用高能激光将金属粉末融化为薄层(厚度约为20μm)叠加生长成形。一个零件的加工周期取决于零件的复杂程度,可能需要从几天到几周的时间。同时,在生成零件的过程中需要对加工过程进行监控。这种燃油空气组合喷嘴已经用在CFM国际公司的 LEAP发动机上。

另外,增材制造个性化制造的特点在异形组合喷嘴的加工上也得到了应用。无人飞行装置的动力系统在使用高能量密度燃料时会出现燃烧系统低效能的情况。为解决微尺度燃烧室效率和耐久性问题,表面积与体积比率很高的微型燃烧室多采用微尺度和中等燃烧尺度燃烧组织方式,应用传统的制造工艺面临诸多困难。直接金属激光烧结技术(Direct Metal Laser Sintering,DMLS)被用来加工多个4×4中等尺度的受控旋流阵列组合喷嘴。加工过程充分验证了增材制造技术加工小型复杂高纵横比零件的可靠性和可重复性。但在加工过程中也出现了一些不足和问题,如孔形变窄、通道塌陷和结构加工不完整等。奥地利的Combustion Bay One团队为了降低旋流通道的压力损失,优化旋流喷嘴的流动燃烧性能,设计出多个使用数学分析手段得到的螺旋式旋流器。在进行评估之后,用Pulver AMPO L718打印设备完成了铬镍铁合金718材料旋流器的加工。一个旋流器的平均加工时间为10h,壁面厚度最小可以达到0.5mm,且在加工过程中不需要额外的支撑结构,如图2所示。

同样,利用增材制造技术进行燃油喷嘴和旋流器制造的还有赛峰直升机发动机公司、西门子公司和Euro-K公司等。在满足制造精度的前提下,增材制造技术使得制造工序大大减少,有效地缩短了生产周期,降低了成本。

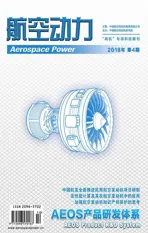

火焰筒整体制造

罗罗公司的新一代富油燃烧—猝熄—贫油燃烧低污染燃烧室在进行全环燃烧室试验加工时使用了添加层制造技术(DLD)。由于DLD设备的加工尺寸限制,全环燃烧室被分为了8个组件进行加工,最后通过自动化激光焊接技术进行装配。最终DLD燃烧室的加工时长为3.5个月,比燃烧室传统的加工时长18个月减少了70%。这种新式制造方法按照计划已经完成了设计、制造、生产交付和试验测试,并获得了专利授权,如图3所示。

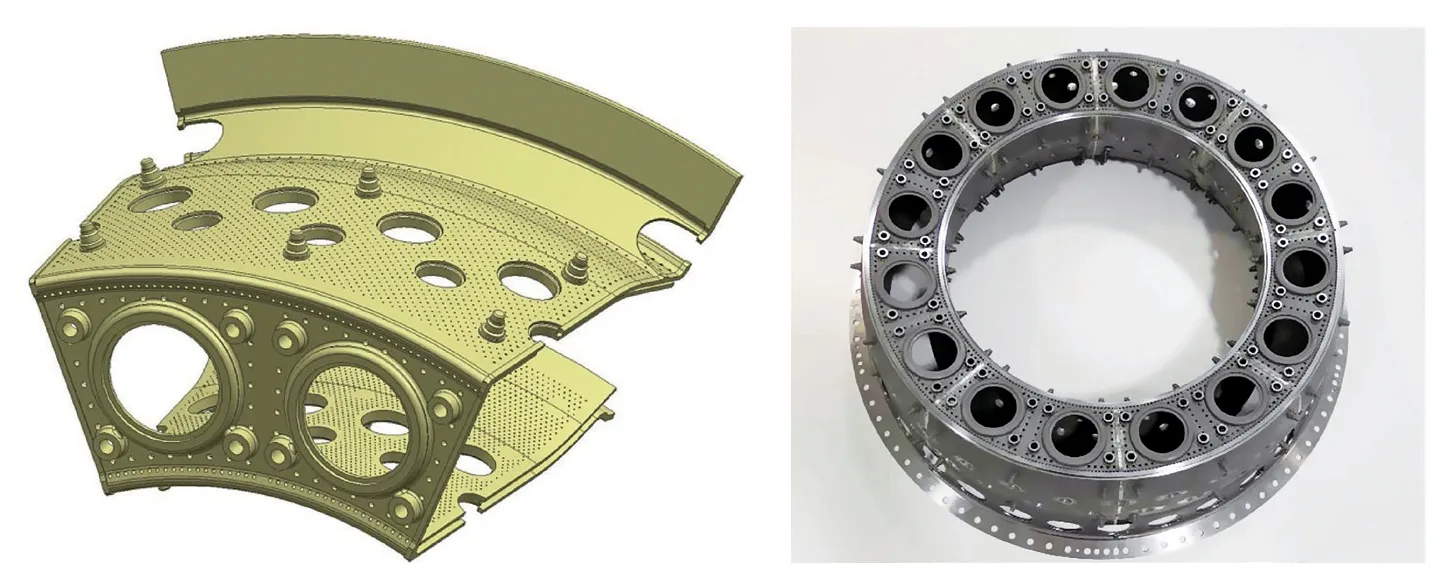

对于使用增材制造技术制造的火焰筒,其主要优势在于复杂型面的处理和壁面小孔的直接加工。采用增材制造技术进行火焰筒的加工已经在实际的应用之中,如图4所示。火焰筒上的大量冷却小孔,都可以在制造火焰筒时一并完成,而不需要传统加工中专门的钻孔工序。罗罗公司在进行DLD燃烧室火焰筒加工的时候发现,增材制造出的火焰筒冷却孔的直径比预期设计值大,且孔的进气表面参差不齐。经过光学检查和冷却孔进气面积的计算发现,这与流动试验结果存在紧密的相关性。基于试验测量面积值来调整DLD设备的相关参数,可实现冷却孔加工面积值与预期设计值的一致性。

图2 增材制造在异形组合喷嘴加工的应用

增材制造技术的优势还体现在能够较为容易地实现新的设计构想。例如,对于像图4(b)所示的异形冷却小孔,如果使用传统的加工方法,很难获得与设计符合程度高的小孔试验件。这种小孔由于尺寸小,在1mm量级,一般的钻头只能进行圆孔的加工,而激光钻孔的方法无法保证尺寸和表面粗糙度的要求。使用增材制造技术直接生成试验件,既可以保证尺寸和型面符合度,同时也减少了钻孔这道工序。

图3 DLD火焰筒部件几何模型和全环成品实物

燃烧室新型结构组件的制造

为解决贫油预混燃烧室产生的热声振荡现象对火焰筒结构完整性的危害问题,约翰·科恩盖(John Kornegay)等人通过在火焰筒内环腔加入环状多孔衬套来减弱燃烧不稳定现象。这种多孔衬套由多孔结构设计软件Within Medical进行设计和优化,使用Ti-64粉末完成多孔致密形状零件的增材制造,如图5(a)所示。经过试验验证,多孔衬套的加入使得声压级(Sound Pressure Levels,SPLs))降低至少9dB。同时,燃烧室瞬态流动速率更加平稳,火焰稳定机制改进,热声振荡现象显著减少。杰昂穆恩·帕克(Jeongmoon Park)为了研究对转涡(CVP)高效混合器的流动和混合特性,利用增材制造设备进行了12个树脂材料试验模型的加工,如图5(b)所示。基于米尔恩-汤姆森(Milne-Thomson)圆定理设计出的混合器方案结构形式异常复杂,但是通过增材制造技术可以轻松完成加工任务。未来有望使用Alloy718合金进行试验件的加工和试验验证,采用的增材制造方法为直接金属激光烧结。

图4 增材制造技术对火焰筒冷却孔的处理

应用潜力及优势分析

燃料空气组合喷嘴

航空发动机对燃烧室性能要求的提高使得燃烧室头部的燃烧组织方式发生了较大的改变。从传统的燃料空气组合喷嘴进一步发展出了中心分级头部燃烧组织方式。由于燃料空气组合喷嘴的设计需遵循强化混合的目标,燃料流动通道和空气流道在上游分隔而下游合并,燃料流速较空气更高,因此,流道尺寸小,空气量相对大且需确保均匀,往往采用轴对称的尺寸相对较大的旋转结构,这些特点使得燃料空气组合喷嘴的结构异常复杂。在加工过程中,由于小孔、燃料管道、旋流叶片和复杂混合腔道的存在,需要将喷嘴分拆为多个零件进行加工。在加工和装配的过程中,还需要设计多个工序来保证尺寸、精度、粗糙度和密封性的要求。而且,分级喷嘴的出现,使得燃油流道和空气流道的个数进一步增加,燃油流道由1~2级变为2~4级,空气流道由2~3级变为3~6级。同时,具体结构的尺寸差异也在放大。采用传统加工方式,组合喷嘴分拆出的零件数量将会由5~10件增加到20件以上甚至更多。由于结构复杂性的增加,零件的装配和焊接会遇到巨大的困难,需要进行精细的结构设计来避免装配问题的发生。

增材制造技术应用在燃料空气组合喷嘴上将会大大促进喷嘴研制的发展。其应用在喷嘴研制领域的优势体现在以下几个方面。

一是减少加工装配工序的个数。由于增材制造技术是一次成型的制造技术,在进行喷嘴生产的过程中只需要提供符合设计要求的喷嘴3D模型就可以一次性加工得到。

二是可以实现多种复杂结构的设计方案。对于传统加工方法很难做好的多级旋流结构、油气混合腔道和吹扫空气结构等,增材制造技术通过模型生成都可以做到。

三是保证密封要求。由于不存在焊接工序,燃油和空气流道的密封性可以得到更好的保证。

四是尺寸精度更高。增材制造技术的最高精度在μm量级,完全能够满足尺寸在mm量级上的喷嘴加工限制要求。

五是加工周期短。由于增材制造技术工序的减少,增材而非减材的方式注定了其加工用时大多短于传统机械加工方式。

火焰筒加工

火焰筒的发展主要体现在火焰筒掺混方式与热防护措施的进一步进化。具体来说指的是火焰筒燃烧与掺混组织方式以及冷却结构的进步和火焰筒材料组成的变化。由于燃烧室温升的提高,火焰筒壁面的冷却结构由简单的气膜冷却和冲击+气膜冷却结构,发展出了复杂而高效的复合冷却结构。高效复合冷却结构的特点体现在冷却空气通道数量增多、气流流动过程复杂化、火焰筒壁面结构功能分化(内壁面承温外壁面承力)等。这些冷却结构的出现也使得火焰筒的加工工序变得复杂。

同时,由于火焰筒内燃烧分区温度的不同,为达到优化火焰筒壁面温度分布的目的,在火焰筒壁面的不同位置依据不同的燃气温度需要进行差异化的掺混射流与冷却结构设计。因此,同一个火焰筒的不同位置可能会采用不同的掺混温度调控方案、冷却方式或者同一种冷却方式不同的冷却尺寸。这对于同一个火焰筒的加工来说也造成了加工工序的增多。

火焰筒材料的发展,主要指非金属复合材料在火焰筒上的应用。它在耐热性、降低能耗和减少污染方面的优势及其在工程领域的广泛应用前景,使其成为当前的研究重点。火焰筒隔热涂层结构和非金属复合材料火焰筒已经在燃烧室的研制中进行了尝试与验证。而目前限制这些技术在燃烧室方面应用的一个重要原因就是传统的加工方法无法较好地融合金属与非金属材料,使其紧密地结合在部件表面。

上述火焰筒发展过程中出现的加工困难,都可以通过增材制造技术进行解决。首先,增材制造技术的增材特点可以使得复杂结构的火焰筒一次成型加工完成,而基本不用考虑火焰筒型面,掺混结构以及冷却结构的复杂性;其次,增材制造技术微米量级的精度可以较好地复现掺混及冷却结构的尺寸差异,保证不同部位冷却结构尺寸的准确性,减少传统加工工艺中不同加工工具的更换工序以及重定位问题,同时也可以较快地完成非标准孔的加工,避免为加工非标准孔而进行加工工具定制的情况出现;第三,增材制造原料的多样性可以加大隔热涂层和非金属材料完成火焰筒制造的可能性。随着未来加工原料的进步,金属与非金属混合材料以及多层复合材料通过增材制造手段完成高性能火焰筒的生产制造,能够进一步提升燃烧室的综合性能。

结束语

通过与增材制造技术的融合发展,燃烧室的研制形成了新的研究路径和手段。利用增材制造技术,燃烧室实现了在燃料空气组合喷嘴、火焰筒整体制造、创新结构研发等方面的生产制造技术革新,随之带来的是研发和生产效率的提高。但增材制造技术在燃烧室制造领域的应用依然处于起步探索阶段,在燃烧室整个生命周期内的应用发展仍然有较大潜力。