卧式加工中心主轴系统温度场分布测试与研究

2018-02-20曹富荣马晓波史安娜

曹富荣 马晓波 史安娜

(1.沈阳理工大学 机械工程学院,沈阳 110159;2.沈阳机床(集团)有限责任公司,沈阳 110142)

随着机械制造技术向高精度、高自动化方向发展,人们对数控机床加工精度的要求越来越高。在加工过程中,受切削热、电气部件发热、机床运动部件摩擦以及环境温度变化等因素的影响,数控机床工作过程中非常容易产生误差,其中热误差成为当前数控机床最大误差源之一,在机床总的加工误差中占40%~70%[1]。热误差主要是由于温度场分布不均匀而形成的,因此对数控机床主轴系统温度场进行测试与研究具有重要意义。Christian Brecher等人开发了一种由计算机分析主轴热特性的模型,使得主轴单元热特性在开发早期阶段就能得到有效定量估计[2]。计昌柱等人针对机床热变形误差测量系统存在的缺陷,提出了一种提高测量精度的圆心处理方法[3]。

本文将以HMC50e、HMC63e两种型号卧式加工中心主轴系统为研究对象,建立对应的测量方案,运用FLIR红外热像仪分别对两种型号卧式加工中心主轴系统初始状态与热测试终点温度场分布进行了检测。

1 实验设计

实验主要在空切削状态下进行,不考虑切屑和切削运动影响。机床在冷态下开始运行,在室温环境下进行测试,为了保证实验具有良好的初始条件,机床在实验前12h之内处于空闲状态,测试过程中不准中途停车,保证实验数据准确无误。

运用FLIR红外热像仪对机床主轴轴承以及其他主要热源稳定温度与温升变化规律进行测定。实验所测试卧式加工中心主轴的最高转速为4000~5000r/min,为保证机床在测试过程中运行安全,测量转速设置为3000r/min,机床连续运行3.5h。

2 实验结果分析

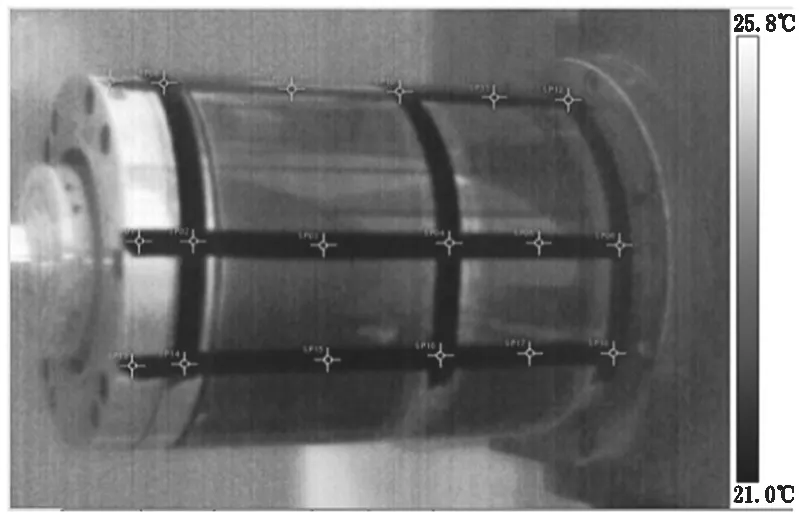

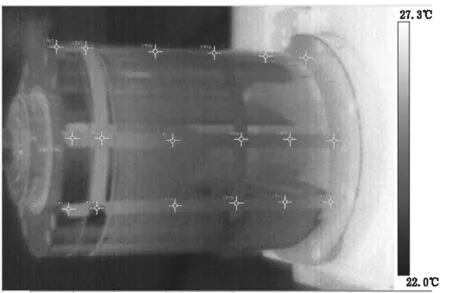

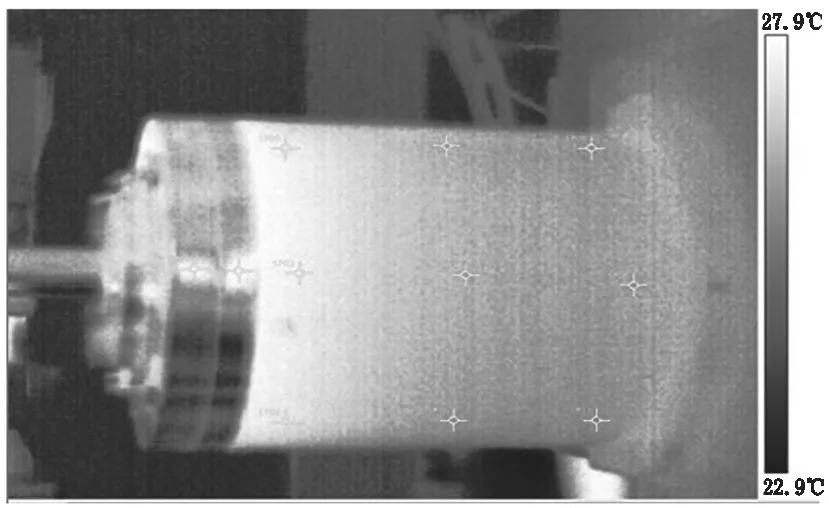

根据以上实验安装方法,使用FLIR热像仪测得HMC50e卧式加工中心主轴系统初始状态与热测试终点时温度场分布情况,如图1、图2所示;HMC63e卧式加工中心主轴系统初始状态与热测试终点时温度场分布如图3、图4所示。对比不同型号的温度场分布图,可得主轴箱体前端最近位置温度最高,且主轴箱体温度场分布呈现前高、中低、后高的分布状态。

图1 HMC50e主轴系统初始状态温度场分布图

图2 HMC50e主轴系统热测试终点温度场分布图

图3 HMC63e主轴系统初始状态温度场分布图

整个测量过程中HMC50e卧式加工中心主轴箱关键点温升测量结果如表1所示,表中各温度测点在主轴箱上的位置如图1、2中十字点所示,其中SP02、SP03表示前轴承对应位置处的测温点;SP04表示中部位置处的测温点;SP05、SP06表示后轴承对应位置处的测温点。由表1可知,在主轴运转期间,主轴箱上不同位置温度值随时间推移,具有先升后降的变化趋势。机床连续运行150min后,主轴箱达到热平衡状态,然后随着时间推移,环境温度下降,造成主轴箱整体温度下降。整个主轴箱体最高温度为25.8℃,主轴箱体前后位置同一时刻最大温差大约为1.5℃,温差较小;主轴箱不同时刻最大温差大致为4.6℃。

图4 HMC63e主轴系统热测试终点温度场分布图

表1 HMC50e主轴箱关键点的温升测量结果

整个测量过程中HMC63e卧式加工中心主轴箱关键点温升测量结果如表2所示,表中各测温点在主轴箱上的位置如图3、图4中十字点所示,其中SP01、SP02、SP03表示前轴承对应位置处测温点;SP04表示中部位置处测温点;SP05表示后轴承对应位置处测温点。由表2可知,在主轴运转期间,主轴箱上不同位置的温度值随时间推移不断升高,机床连续运行150min后达到热平衡状态。整个主轴箱体最高温度为37.7℃,主轴箱体前后位置同一时刻最大温差大约为2.0℃,温差较小;主轴箱不同时刻的最大温差大致为10℃。

表2 HMC63e主轴箱关键点的温升测量结果

根据测试结果可知,主轴箱温升经过2.5h后达到热稳定状态,一般中小机床平均热稳定时间为4h,通过二者相比之后得知,被测机床能够快速达到热平衡状态,机床热态性能优异。

3 结语

本文运用红外热成像技术,对机床运行时主轴系统温度场分布信息与温升变化规律进行测量,测试结果显示,主轴箱前轴承所对应测温点处温升变化较快,稳定温度最高,且温度场分布呈现前高、中低、后高的趋势;前轴承发热较后轴承更大。总的来说,被测机床热态性能优异,在达到热平衡状态以后,主轴箱体温度场一致性较好,温差不大。