基于VERICUT五轴数控机床虚拟样机建模与数控仿真

2018-02-20李立军白广华

曹 剑 李立军 白广华

(三峡大学机械与动力学院,宜昌 443002)

近几年,随着各行业对零件精度要求越来越高,使得五轴数控加工越来越重要。五轴数控机床具有自由度大、精度高且承受碰撞能力低等特点,因此五轴数控机床在执行切削加工之前,必须进行切削模拟仿真加工[1]。通过VERICUT软件中的建模和仿真模块,为实验提高了一个虚拟加工环境,通过向软件UG输出刀位点,程序进行后置处理,并将处理后的参数信息导入到以实验室数控机床模拟程序中,建立相应虚拟机床运动模型,从而显示五轴数控机床工作过程中过切、干涉、超行程、撞刀等状况,即可根据出现的状况对参数进行修改和优化,最后得出最优加工程序,将得到的最优程序运用到实际机床上,能够有效提升机床加工生产效率及安全性[2]。

1 机床建模

五轴机床虚拟建模包括三个步骤:第一,通过UG软件对机床当中各个零部件进行三维立体建模,然后导出三维实体零件STL模型;第二,在软件VERICUT8.0建立好各个零部件之间拓扑关系,然后将建立好的STL模型导入软件;第三,选择与实际机床配套的数控系统,通过之前建立好的拓扑关系,完成五轴虚拟机床建模。

在UG10.0三维建模过程中,需要根据实验室中五轴数控机床各个零部件初步测量尺寸和相关资料数据信息,进行三维实体模型建立,按照各个零部件之间拓扑关系进行装配。本文所研究的实验室DMU 50五轴数控机床实体如图1所示,DMU 50五轴虚拟数控机床如图2所示。

2 虚拟机床数控仿真

在VERICUT软件中,通过组件树描述机床运动学模型,建立机床组件树模型,然后根据几何模型建立机床仿真模型。组件树模型的建立其目的是要找出运动机床两条运动链,即“工件-机架”运动链和“刀具-机架”运动链。(图3为虚拟机床组建树)根据组件树描述各运动轴与工件和刀具之间的运动关系,建立虚拟机床组件数,如图3所示。“机架-刀具”运动链为:底座(Base)→Z轴导轨→旋转轴→刀架 →刀具(Tool)。“机架-工件”运动链为:底座(Base)→Y轴导轨→X轴导轨→夹具→工件(Stock)组成了。机床上两个旋转轴的运动和三个直线坐标轴的运动是相互独立[3]。

图3 虚拟机床组建树

建立机床模型后还需要设置机床参数,在菜单“机床/控制系统>机床设定”中,列表框中要设置机床的参数如下:碰撞检查系数设定(见图4)、机床初始位置、机床参考点、换刀位置、行程极限、轴优先、子程序、机床备忘录[4]。

2.1 机床设置。

在完成上述步骤后,机床建模工作完毕,接下来需要对建好的虚拟机床进行初步运行,然后进行一系列参数设置,虚拟机床才能够按照数控程序顺利运行。在运行的过程中可能会出现干涉、碰撞、过切以及超行程等问题[5]。

2.2 刀具库的建立

刀具是数控机床加工中一种非常重要的加工工具,在软件VERICUT仿真加工开始前,首先建立刀具库文件。一把刀具包含刀具切削部分、刀杆和刀具夹持部分等信息[6]。软件VERICUT刀具设置界面如图6所示。

图4 机床碰撞检查系数设定

图6 刀具的设置界面图

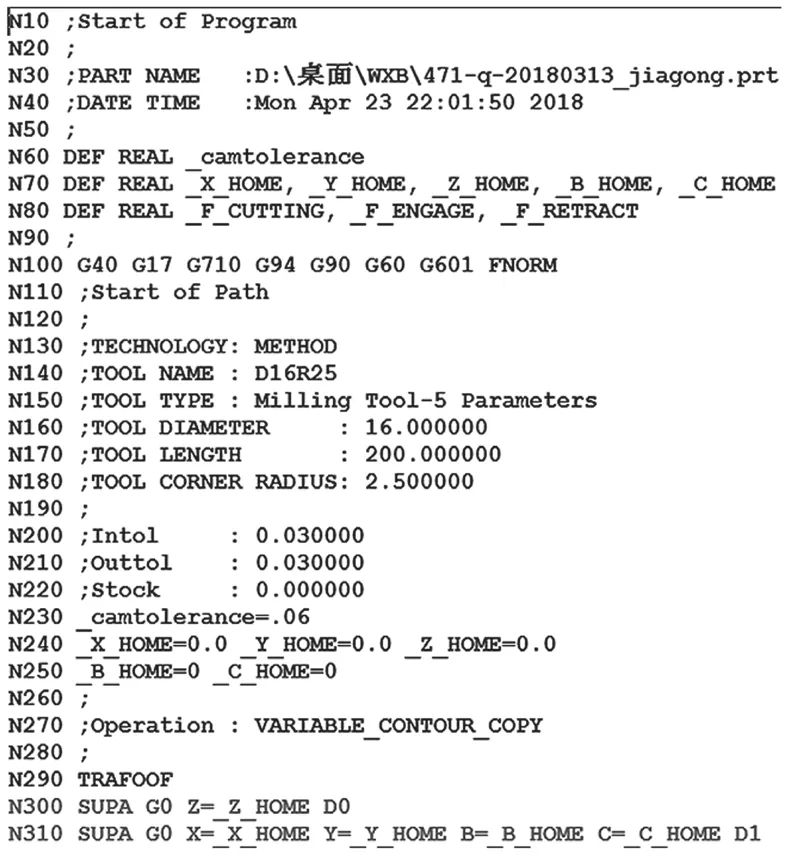

2.3 加入数控程序进行仿真

软件VERICUT支持多种数控程序文件仿真,首先通过软件UG形成刀位点,然后通过后置处理生成G代码数控程序,最后将生成的G代码程序导入到VERICUT中[7]。软件VERICUT数控程序如图7所示。

3 仿真结果

在完成虚拟机床加工设置后,对数控机床进行虚拟仿真,软件VERICUT系统在加工仿真过程中设置为左、右两个视图:左图设置为“机床/切削模型”,主要是观察数控机床在加工过程中各个坐标轴之间的运行情况;右图设置为“工件”,主要是在加工的过程中,展现毛胚材料去除状况和走刀路径。仿真结果如图8所示。

图7 数控程序

根据仿真结果显示,机床在仿真过程中能够按照程序来加工工件,但是在加工过程中,Y轴、Z轴方向出现了超行程现象,如图9所示。

根据虚拟机床建模和仿真可知,程序在Y轴、Z轴超出了机床形程,其原因是UG10.0软件自动生成数控程序与Vericut 8.0设置不相符,可以将自动生成的程序设置在机床行程范围内,这样自动生成的数控程序就可以在机床中稳定运转。

4 结语

本文根据真实机床各零部件之间的拓扑关系建立了DMU50五轴数控机床的虚拟样机,并对Sin840D控制系统中特定的编码和G代码进行了编辑和设定,定向开发了一套适合于DMU50五轴数控机床的后置处理程序。通过仿真验证,了解到该后处理程序可以最大限度避免实际加工过程中出现碰撞、过切和超行程等问题,提高了加工程序可靠性和实用性。另外,将软件VERICUT和软件UG两者进行结合,可以运用在新型数控机床研发工作上,可有效缩短研发时间和研发经费。

图8 仿真结果

图9 错误检查报告