风机盘管离心风机的CFD降噪分析与优化

2018-02-20余锐生姜灿华

余锐生,林 娟,姜灿华

(1.宁波甬仿应用技术有限公司,浙江 宁波 315000;2.浙江国祥股份有限公司,浙江 绍兴 312300)

多翼离心风机由于具有流量系数大、压力系数高、低噪声及尺寸小等特点,广泛应用于空调器中,特别是风机盘管,其风机系统由多个多翼离心风机并联而成。随着人们对空调舒适性要求的逐渐提高,空调器的噪声水平越来越受到企业和用户的关注,研发出低噪声的空调器成为产品开发人员所面临的难题。

本文针对某风机盘管的离心风机在运行时噪声大的问题,采用CFD分析方法对该机组的空气侧流动进行分析,着重研究了离心风机的内部流动特性,并针对其中的问题重新设计风轮、蜗壳,CFD仿真结果显示,新风机内部流场得到改善。将原方案与优化后方案进行实测对比,结果显示新设计离心风机在相同风量下的噪声值比原风机下降4.7 dB(A),增强了其在空调产品市场竞争力。

1 风机盘管几何模型及网格划分

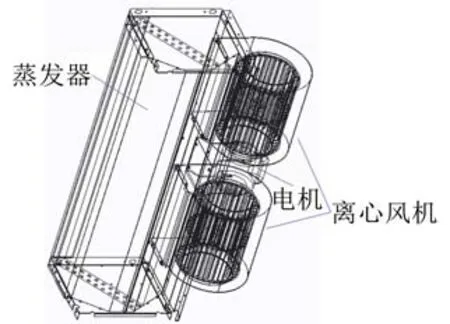

某风机盘管几何模型如图1所示,机组内部包含电机、蒸发器、外壳及两个并联运行的多翼离心风机等部件。

鉴于风机区域几何形状复杂,整机三维模型采用非结构化网格划分,并对风轮、蜗壳及交接面处网格局部加密,总网格数为1 400万左右。

2 CFD数学模型

CFD数值计算中采用三维稳态求解计算域内流场,湍流模型采用RNGk-ε,其连续方程、动量方程以及RNGk-ε湍流双方程分别见式(1)至式(4)[1]。壁面附近采用标准壁面函数。采用SIMPLE算法求解速度压力耦合。压力、动量离散采用2阶迎风格式离散,湍动能、湍流耗散率采用1阶迎风格式离散。蒸发器区域简化为多孔介质,且根据实验拟合得到多孔介质模型的黏性阻力系数和惯性阻力系数。

图1 风管式空调器几何模型

采用运动参数坐标系模型(Moving Reference Frame)实现离心风扇区域的动静界面间的数据传递。计算时进出口均采用压力边界条件[2]。

3 原始方案模拟分析

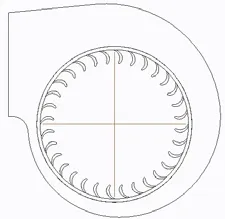

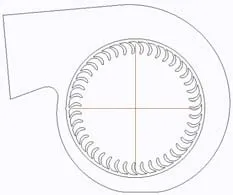

对原始方案进行CFD模拟分析,原始蜗壳及风叶线型见图2。风叶的外径为150 mm,风叶厚度为196 mm,叶片数为32片。

图2 原始方案中蜗壳、风叶线型

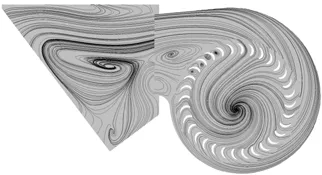

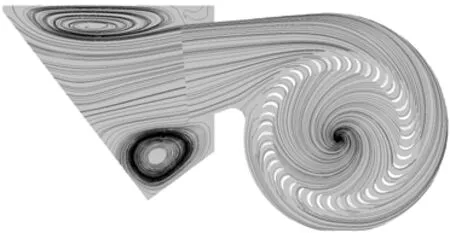

截取蜗壳的内部截面进行分析,图3为蜗壳内部截面的相对流线图。在蜗舌附近的出口处即图中的圆圈区域,存在明显的涡流,涡流的存在会堵塞出口,使得出口有效流通面积减小,不仅会降低风机效率,而且会增加风机的气动噪声[3]。

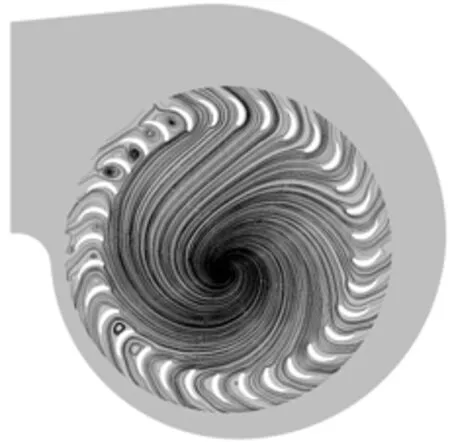

该风叶叶道内的相对流态如图4所示,较多的叶道内存在明显的相对涡流,增加流动损失,使得风机的全压和效率减小[4]。

4 离心风机优化方案

4.1 蜗壳优化

蜗舌的作用是防止部分气体在蜗壳内循环流动,蜗舌附近的流动较为复杂,是多翼离心风机的主要噪声源之一[5]。蜗舌设计时主要考虑蜗舌间隙以及圆角半径两个参数的影响。间隙过大可以减小气流对蜗舌的冲击,但会增大气流回流,降低风机效率,而间隙过小时情况恰好相反[6]。

图3 原始方案中蜗壳内部截面的相对流线图

图4 原始方案中叶道内的相对流线图

本文基于原方案的CFD仿真结果,采用对数螺旋线法重新设计蜗壳线型,重点改进蜗舌结构以及蜗壳出口结构,通过CFD仿真优化设计合理的蜗舌间隙、蜗舌半径以及出口扩压角[7-8],尽可能消除蜗舌附近及蜗壳出口的涡流,以此来提高风机的效率及降低噪声。

4.2 风叶优化

由于原方案中风叶叶道内存在明显的相对涡流,因此需要对风叶进行优化。考虑叶片通用化问题,仅对叶片数进行优化,不进行叶型调整。

对每一种叶轮,当叶片数过多时,叶道内的有效过流面积减少,摩擦损失增大,风机效率降低,当叶片数过少时,叶轮中的轴向涡流强度上升,涡流损失增加,同样会降低风机效率[4,9]。在特定的风道内,存在着一个最佳叶片数,目前没有可靠的理论方法求解出最佳叶片数。本文利用CFD仿真分析,确定该风叶在此风盘上的最佳叶片数为43。优化方案中的风轮和蜗壳如图5所示。

图5 优化风机方案

5 优化方案模拟分析

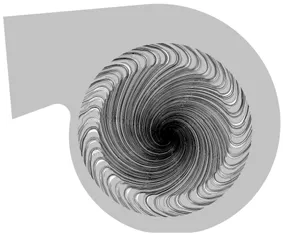

分析新离心风机的相同位置的截面流态,图6为该截面的相对流线图,所示蜗舌区域出风口附近无明显涡流,出风更为顺畅。

图6 优化方案中蜗壳内部截面的相对流线图

叶道内的流态见图7。相对于原方案的风叶,增加叶片数后,叶道内涡流明显减小,可减小叶道内的涡流损失。

图7 原始方案中叶道内的相对流线图

6 实验验证

按GB/T 19232-2003《风机盘管机组》标准中所规定的噪声测试方法,在相同外壳中进行风量、噪声测试,将优化离心风机方案与原始离心风机方案对比,测试结果如表1所示。

表1 根据原始方案与优化方案所得仿真与实测值

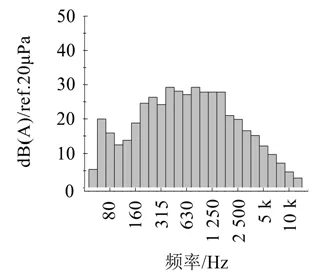

图8、图9为实测的噪声频谱图。实验结果显示,仿真风量与实测风量误差小于1%。相同风量下,优化方案噪声降低4.7 dB(A)。

7 结语

本文利用CFD方法分析了风管式空调器的内部流场,针对内部流场涡流问题优化了风轮和蜗壳结构。通过CFD仿真对比及实验验证可得到如下结论:

(1)通过蜗壳优化,减少风机蜗舌和出口区域的涡流能有效降低离心风机气动噪声。

图8 原始方案噪声频谱图

图9 优化方案噪声频谱图

(2)通过CFD对比分析,确定最优叶片数,能抑制叶道内的相对涡流,从而起到降低噪声的效果。

(3)试验结果证明,仿真风量与实测风量误差小于1%。在相同风量下,噪声降低4.7 dB(A)。实测结果验证了本文分析方法的可靠性,其对于解决同类型产品噪声问题具有参考价值。