缸内直喷增压三缸机整车集成中的振动噪声问题研究

2018-02-20陈景昌

金 岩,陈景昌,韩 鹏,赵 涛

(1.中国汽车工程研究院股份有限公司,重庆 401122,2.汽车噪声振动和安全技术国家重点实验室,重庆 400039)

迫于能源和和环保的压力,发动机小型化已经成为汽车产业技术发展的重要趋势。缸内直喷增压的三缸发动机兼顾了人们对动力性、经济性的追求,得到了越来越广泛的应用[1-2]。与传统的四缸发动机相比,由于结构形式的差别,三缸发动机受到惯性力矩与四缸机完全不同。同时1.5阶的燃烧激励成为了三缸机的主要激励。这使得发动机在怠速和加速等工况下的激励频率发生变化,对悬置系统匹配设计提出了新的要求。同时车身的性能也需要进一步调整以适应共振转速提高带来的变化。增压器和高压油泵的使用也会带来新的噪声问题,影响到整车的声音品质,需要在车辆开发的前期加以关注,并采取应对措施。本文以一辆搭载1.3 L排量的缸内直喷增压三缸发动机的车型开发为例,对开发过程中的振动噪声问题和解决方案进行讨论。

1 三缸发动机激励和悬置匹配

图1是单个曲柄连杆结构的示意图。三缸发动机受到的力主要是曲柄连杆机构的往复惯性力和离心惯性力。三缸机曲柄之间的夹角为120o,发动机受到的离心惯性力和往复惯性力都是平衡的[3]。

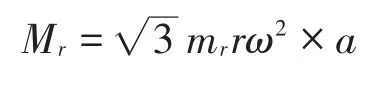

发动机受到的旋转惯性力矩Mr为

往复惯性力矩为Mj

图1 单缸曲柄连杆机构示意图

其中:mr是离心惯性质量,r是曲拐的半径,a是缸心距,mj是离心惯性质量,α是曲轴转角,λ是连杆比。

发动机燃烧气体力和惯性力产生的扭矩沿发动机曲轴方向,为1.5阶。与四缸发动机相比,三缸发动机的受力情况比较复杂。发动机的1.5阶激励是最重要激励。如在不加平衡轴的情况下惯性力和离心力产生的1阶力矩也不可忽视。由于2阶惯性矩较小,可以且频率较高,为次要激励,在匹配悬置时不加考虑。

根据激励特性,三缸发动机动力总成悬置匹配须遵循以下原则。动力总成绕X方向转动的模态频率要低于怠速1.5阶频率的1/2。绕动力总成Y向和Z向的固有频率须避开发动机1阶激励频率。表1是某横置式三缸机动力总成刚体模态的分布。

表1 三缸机动力总成悬置刚体模态分布(动力总成坐标系)

2 三缸发动机的平衡策略

从动力总成悬置系统的刚体模态分布上看,所有频率都低于发动机怠速的1.5阶激励。但绕Y轴的模态频率为15.6 Hz,高于怠速1阶激励频率,如果平衡方案不合适,发动机转速达到936 r/min时,1阶往复惯性力矩仍可能会激起动力总成的强烈共振。

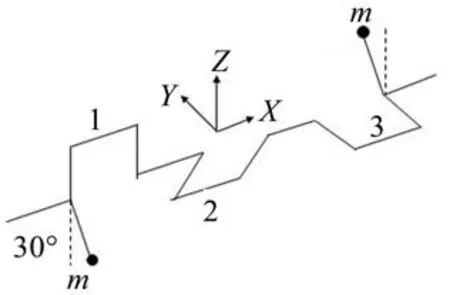

目前三缸机主流的平衡方案有两种。一种是平衡轴+平衡重的方案,这种方案可以完全平衡1阶力矩[4]。另一种是只采用平衡重的方案。效果上前者优于后者,但后者成本更低。图2是典型平衡重方案,在第1和3曲柄臂的外侧增加平衡重。平衡重会平衡一部分往复惯性矩和一部分离心惯性矩。

图2 三缸机的平衡重方案

采用平衡重后整机在Y方向上的1阶合力矩Myj1和Z方向上的1阶合力矩Mz1分别为

其中ε是采用平衡重平衡时1阶惯性力矩所占的百分比(0~100%)。可见采用平衡重的方案在减少1阶往复惯性力矩的同时,发动机将受到Z方向力矩。而动力总成绕Z方向的固有频率与怠速发动机1阶激励频率接近。

因此必须在怠速振动和绕Y轴的振动之间选择合适的平衡重方案。为了控制某三缸发动机在转速为936 r/min时绕Y轴的共振,制作了ε=50%、80%和100%时的3种平衡方案并进行验证。图3是不同平衡方案中发动机转速为936 r/min时右悬置的Z向振动频谱,ε=50%时,发动机1阶(15.6 Hz)振动达到0.95 m/s2,ε=100%时振动降低到0.30 m/s2左右,振动改进效果最明显。但增加平衡重质量会导致曲轴所受到的内部弯矩增加,有可能导致曲轴出现强度和疲劳问题。最终确定采用平衡率ε=80%的方案。采用这种方案后转速为936 r/min时动力总成绕Y轴的振动现象基本消失。

图3 转速为936 r/min时不同平衡方案中动力总成Z方向振动

3 车身的模态匹配

三缸发动机燃烧力和惯性力的激励频率较低。以怠速750 r/min为例,四缸机的2阶激励为25.0 Hz,而三缸机的1阶频率为12.5 Hz,1.5阶频率为18.8 Hz。这些频率更容易与排气系统等部件的模态发生耦合。

同时激励力频率降低可能使某些零部件的共振转速提高到常用转速,导致客户抱怨。其中车身相关模态的问题最为典型。轿车的车身结构决定了在35 Hz~50 Hz的频率范围内前后风挡、车门等位置必然会存在振幅较大模态。对于四缸发动机,这些模态的共振转速通常不在常用转速范围内,如果匹配三缸发动机,在前期就必须对这些模态对应的风险进行识别,并采取应对措施。

文中车身前风挡横梁位置的模态频率为45 Hz(见图4)。

图4 车身顶棚横梁位置的模态

对于四缸机,该模态的共振转速为1 350 r/min,为不常用转速,不会引起客户抱怨。但是对于三缸发动机,这个共振转速将提高到1 800 r/min,车辆在加速过程中会有明显轰鸣,以90 km/h匀速行驶时,发动机转速也在1 800 r/min左右,会出现明显的低频压迫感。为了解决这个问题,在顶棚横梁的位置内部增加1.5 kg的质量块,通过质量效应衰减振动幅值。图5是增加质量前后加速过程中前排车内噪声测试结果对比。转速为1 800 r/min时车内的1.5阶噪声有5 dB以上的降低。

图5 顶棚横梁位置加质量后1.5阶噪声对比

4 发动机的附件噪声

增压和缸内直喷技术的使用,大大提高了汽油机的动力性。但增压器和高压供油系的使用也会带来更多的噪声问题。增压器的同步噪声、转子噪声等属于增压器结构设计本身的问题,需要对增压器结构本身进行优化[5]。加速过程产生的气流噪声(包括加速进气系统气流声和收油门的泄压噪声)必须在整车NVH开发的前期加以考虑,并提前做好应对措施。如在进气管路上预留宽频消声器的空间和位置,处理宽频气流噪声。

图6是典型进气系统中的共振式高频消声器,用于控制泄压噪声。泄压噪声是急松油门后涡轮增压器的进气泄压阀打开,高压气体通过泄压管路流动到低压端时,由高速气流产生的噪声。

图6 进气管高频消声器

图7是在管路上增加高频消声器后车内噪声的对比,加速踏板回收的瞬间(线框内)车内500 Hz~1 000 Hz的噪声明显降低。

图7 增加高频消声器前后松油门时车内噪声对比

除增压器以外,高压油泵(图8)也是一个需要关注的噪声源。高压油泵通常由凸轮轴驱动,通过电磁阀控制供油压力。电磁阀工作时通常会产生清脆的敲击声。这种声音频率较高,怠速时在车内能够明显被感知到,引起用户抱怨。高压油泵的噪声可以通过优化油泵内部结构和调整电磁阀进行控制[6]。

图8 高压油泵

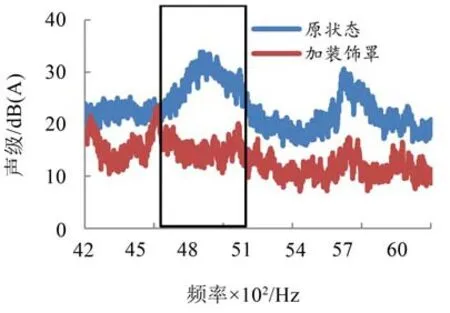

如果不能从源头上控制高压油泵噪声,增加隔声罩的效果也十分显著。图9是发动机顶面噪声测试结果。测试的环境为整车半消声室,背景噪声小于20 dB(A),测点位于发动机的顶面1 m处。从原状态噪声频谱上看,在5 000 Hz频率附近存在明显的噪声峰值。通过滤波回放的方式能够判断该频段的噪声频率是车内的抱怨问题频率,且来自高压油泵本体。

图 9怠速工况下发动机顶面1 m噪声对比

这里采取了隔声的方式对油泵噪声进行控制。具体的方案是在发动机装饰罩内加PU发泡,通过PU发泡材料吸收高压油泵的噪声。另外发动机装饰罩的硬质塑料起到隔声作用。加装饰罩后(见图9)发动机顶面噪声在关注频段内有10 dB(A)以上的降低,怠速工况下车内噪声主观改善明显。

5 结语

动力总成噪声和振动控制是整车振动噪声性能集成中最核心和关键的问题。缸内直喷增压三缸机的应用给整车振动噪声开发带来了更多的挑战。在整车振动噪声集成时需重点关注以下几个方面的问题。

(1)三缸发动机的激励力特性不同于四缸发动机。激励力的频率更低,1阶力矩不平衡。必须合理分布动力总成悬置的刚体模态,并采取合理的平衡策略,平衡怠速振动和绕发动机Y轴模态振动之间的矛盾。

(2)与四缸发动机相比,相同转速下发动机的激励频率变低。车身前后挡风玻璃等位置的低频模态频率的共振转速有可能提高到常用转速区。需要重新考虑车身这些模态对整车振动噪声的贡献,并采取应对措施。

(3)增压器和高压供油系统的引入提高发动机动力性。同时也影响了整车的主观感受,须在整车开发的前期加以重视,并采取相应的措施。