前起落架顶升和快速撤离技术研究

2018-02-18汪赵宏王小锋

汪赵宏,王小锋,吴 甜

(中航飞机起落架有限责任公司,湖南 长沙 410200)

0 引言

现代飞机要求前起落架应具有自动回中功能,主要是为了起飞离地后的信号逻辑判断和二次着陆过程中飞机的方向稳定性,同时可能影响起落架的收上操作。因此,文献[1]中的第4.6条款中指出前起落架要进行机轮回中立性能试验,主要用于验证前轮纠偏机构是否具有足够的纠偏力矩以保证前机轮能够在任何位置回到中立位置。上、下凸轮回中技术在现代飞机起落架设计中得到了普遍推广应用,回中试验验证中,主要通过使用液压千斤顶来模拟考核,这种方法对于充填压力小、活塞面积小的小飞机因阻滞力作用尚有一定效果,对于中大型飞机已越来越暴露处自身的缺陷性,主要体现在:

(1)起落架顶起后,千斤顶属于被动卸油,取决于活塞杆外伸力负载;

(2)支柱突伸后,撤离千斤顶的响应速度远低于活塞杆伸出速度;

(3)现代起落架活塞杆底部设计有千斤顶球窝,撤离千斤顶需要借助外力方可实现。

为此,提出前起落架的顶升、转弯和快速撤离技术,应用气压传动技术,通过气源带动顶升装置顶起前起落架,并按设计要求实现转弯,在到达指定位置后,通过反向驱动装置,实现与起落架的快速撤离。

1 试验要求分析

本技术主要用于台架试验中起落架的顶升、转弯和快速撤离。从使用要求和功能进行分析,技术需要满足地面载荷的传递、转弯驱动和载荷瞬间撤离的要求,其特点必须保证机构的驱动稳定、快速响应和位置反馈。通过采用新技术使缓冲支柱压缩至详细规范规定的行程使上、下凸轮脱开,然后使活塞杆相对于外筒转动至规定角度,快速撤离顶升装置后,活塞杆在气压作用下自动恢复到中立位置。

按照文献[1]要求,进行前轮回中立性能试验时,缓冲支柱的充填应分别按以下两种状态或试验任务书规定的状态进行:

(1)正常充气压力,正常油液充填量;

(2)90%正常充气压力,90%正常油液充填量。

因此,结合工程实际,对比传统回中试验技术,综合分析气压作用下活塞杆伸出的物理特性,本文主要解决:

(1)可满足设计要求行程的位置跟踪和反馈功能;

(2)要确保在撤离顶升装置后,活塞杆弹出的加速度小于顶升装置的加速度。

2 系统原理分析

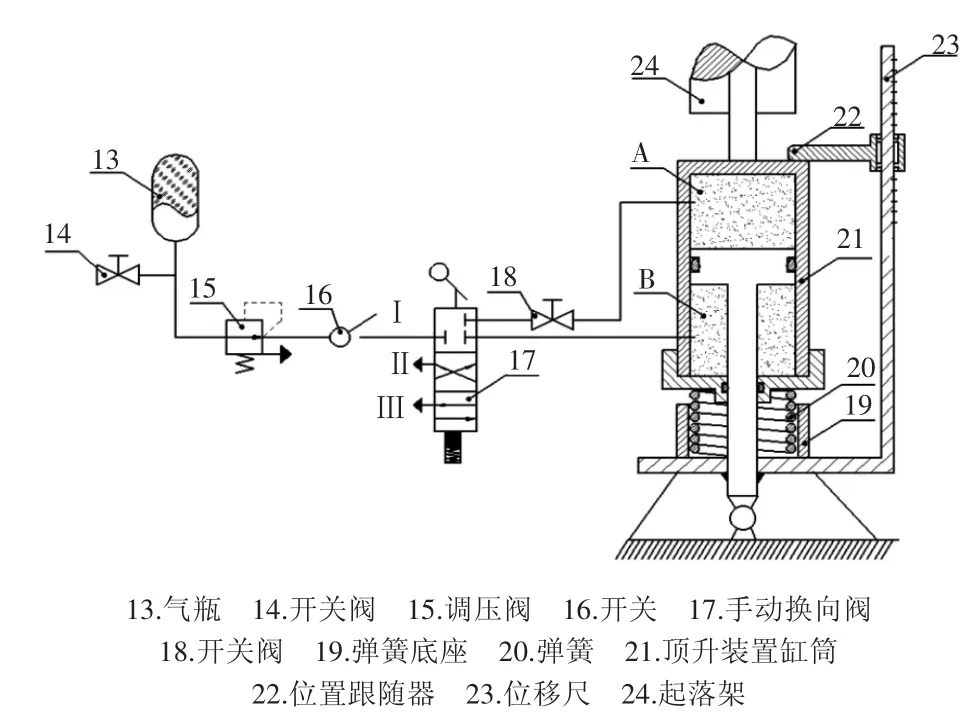

应用气压传动系统的快充、快放技术,通过对气瓶气路的通断和切换实现顶升和快速撤离机构的驱动,其系统原理图(见图1)。从图中1可以看出,当需顶起起落架时,A腔充气,手动切换换向阀17至Ⅱ位,联通开关16,并闭合开关阀18,A腔通气,B腔受压缩,气体排放至大气环境中,在压力作用下,缸筒21上移并带动位置反馈器22至设计要求位置,此时,切断开关阀18并断路开关16,顶升装置在内置气压作用下保持位置固定,实现起落架顶升;当顶起并转动至所需角度后,需要快速撤离顶升装置时,手动切换换向阀17至Ⅲ位,联通开关16,并闭合开关阀18,B腔通气,A腔受压缩,气体排放至大气环境中。由于在回复状态存在缸筒与基体的刚性撞击,在装置的下端设计刚度系数较小的弹簧以避免快速撞击的危害,实现顶升装置的快速撤离。

图1 前起落架顶升、快速撤离技术系统原理图

3 力学性能分析

起落架顶起是容易实现的,因此仅对起落架快速撤离技术进行分析。起落架顶升、转弯到指定位置(角度)时,顶升装置与起落架活塞杆组件部分处于相对平衡状态,当需快速撤离装置时,要确保装置不会影响试验有效性和正确性,必须满足:

(1)撤离瞬间装置的加速度大于活塞杆组件的加速度;

(2)撤离过程中装置与活塞杆组件不允许发生干涉,要求同步速度差始终要大于零。

因此,装置设计过程中,需对活塞杆组件与装置的力学性能分别进行分析,确保满足上述条件。

3.1 活塞杆组件力学性能分析

在顶升装置顶起起落架到指定行程后,缓冲器受压缩,此时,

(1)气体压力[2]:

(2)活塞杆组件自身重量:

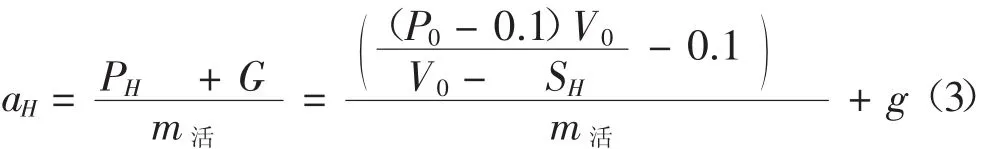

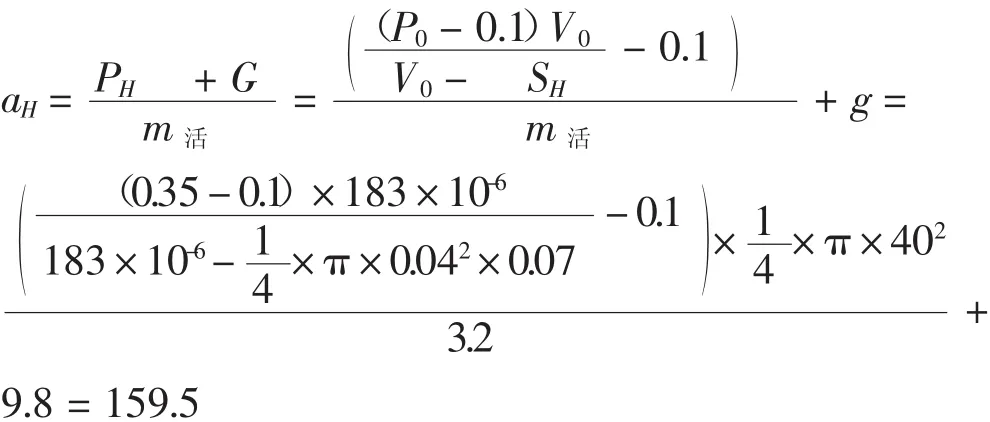

(3)活塞杆组件的加速度

活塞杆组件在装置撤离后,在外伸过程中,气腔释放压力,容积变大,因此,活塞杆组件受气体的作用的加速度是一个变加速度(加速度变小),同时,外伸过程中要考虑活塞杆组件的重力作用以及摩擦力带来的阻滞作用。为方便计算,此处忽略摩擦力带来的阻滞作用,其结果偏保守。

综合(1)、(2),活塞杆组件的外伸加速度为:

从(3)、(4)可以看出,随着活塞杆行程的变化,加速度一直在变小,速度也相应的增量在变小,考虑到上下凸轮啮合时间为1~2 s,因此,分析过程中采用最大的加速度进行分析对比。

3.2 顶升装置力学性能分析

气瓶在释放气体的过程中,压力一直在减小,为确保装置可快速实现撤离,取顶升装置回复到最终位置的气体压力为设计基准,计算最终位置活动部件缸体的加速度和速度公式,忽略缸筒之间的摩擦阻滞以及自身产生的重力加速度影响。

3.3 性能对比分析

通过对活塞杆组件以及顶升装置的加速度和速度计算分析,要满足快速撤离的要求,必须确保:

只有满足上述条件,才能确保撤离过程中装置与活塞杆组件不允许发生干涉,要求同步速度差始终要大于零。且在计算分析时对主动作用和被动作用均采用保守分析计算,工程应用可满足要求。

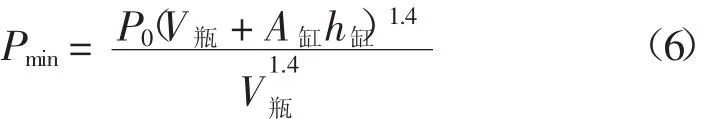

从(5)中可以看出,起落架初始压力、活塞杆面积、压缩行程以及活塞杆组件质量均已知,同时缸体的质量及缸体作用面积均可计算得出,因此,可计算得出最终状态的气缸压力,根据气瓶终了显示压力,结合1~2 s时间内上下凸轮啮合,可视为绝热过程,气瓶充气压力可用下式计算。

4 装置准确定位、稳态运动分析

在顶起起落架过程中,由于气体响应快,需控制压力开关,并需按设计要求顶升起落架到指定位置;同时在快速撤离后,由于缸筒自身的动能带来的不利影响均应在设计过程中予以克服。

4.1 准确定位

如图1所示,在装置中设计位移尺和位置跟踪器,通过划线或示数,在活塞杆到指定位置后,关闭开关,切换手动换向阀到零位,保证活塞杆顶升位置正确。

4.2 稳态运动分析

快速撤离装置后,为避免缸筒运动到终了位置时对装置产生有害撞击,需设计末端缓冲,减少撞击。文中是在缸筒下端设计弹簧装置,与装置活塞杆固联,用以克服有害影响。减少缓冲的方法有很多,也可运用气弹簧作用,在活塞头越过排气孔时,密闭的小气腔也可实现有效缓冲。

5 实例引证

某型无人机前起落架参数:

活塞杆质量为3.2 kg,气腔初始充气压力P0=0.35 MPa,活塞杆直径d=40 mm,活塞杆全行程SH=125 mm,停机压缩行程70 mm.气腔初始容积V0=183 mL,大气压力p=0.1 MPa.

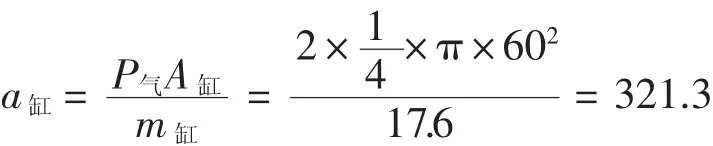

起落架在放下时最大的瞬时加速度为

气缸设计参数:

气缸运动部分的质量m缸=17.6 kg,气缸活塞直径d=60 mm;

气源压力P源=12 MPa,减压阀设定压力(气缸工作压力)P气=2 MPa,气瓶容积为40 L,气缸运动行程为160 mm(大于前起落架压缩行程70 mm)。

气缸在初始运动时的瞬态加速度最大值为

气瓶充气压力可用如下公式计算得出

通过理论计算以及实际验证,起落架在撤离过程中与快撤装置(气缸外筒)未发生干涉现象。

同时通过以上计算过程可知,对于前起落架气腔初始充气压力较大的飞机,需要满足公式(5),可通过增大气缸工作压力P气和气缸直径d,从而改变气缸的加速度值,最终满足快速撤离的设计要求。

6 结束语

综上分析得出:

(1)给出了前起落架顶升、快速撤离的系统原理和装置技术实现途径,经分析,可满足试验任务书以及文献[1]的要求;

(2)本技术可作为通用技术使用,既能保证型号研制需求,又可作为外场服务的地勤设备。