用于微电子封装的高频压电超声换能器模态优化设计

2018-02-18张继昌黄嘉伟张宏杰

张继昌,黄嘉伟,张宏杰

(天津工业大学机械工程学院,天津300387)

0 引言

热超声键合技术于广泛应用于微电子封装中,压电超声换能器是热超声键合机中最重要的部件之一,随着集成电路芯片向高密度和超细间距的方向不断发展,高频热超声键合技术受到了相当多的关注[1]。工程实践表明,高频超声换能器具有较好的超声能量利用效率,有利于缩短粘接时间,降低焊接温度[2]。很多学者对高频换能器的设计做了研究,Parrini基于有限元分析和激光干涉仪测量结合的方法设计了工作频率为125 kHz的换能器[3]。但针对高频状态下工作的换能器常出现模态集中的现象尚缺乏系统、详尽的研究。模态集中不仅会导致超声能量的浪费,同时会降低键合工艺的质量[4],因此如何抑制高频换能器的模态集中非常必要。

本文设计了工作频率为110 kHz的高频超声换能器,在给定工作频率的基础上,对高频压电换能器进行拓扑优化设计,使其在工作频率附近模态分布合理。根据优化尺寸对换能器进行了样机加工,并且使用阻抗分析仪和多普勒测振仪对所加工样机进行了实验测试。

1 高频换能器设计

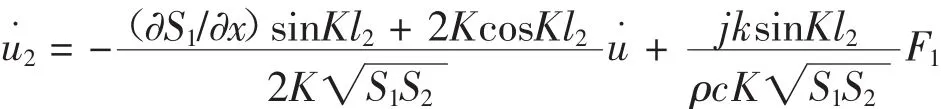

通常,超声换能器由压电振子和变幅杆两部分组成,压电振子包含前盖板、后盖板和压电晶堆,变幅杆可由几段不同界面的单一变幅杆组成。图1所述为一个三段超声变幅杆,以第二段为例。如图1所示,S为横截面面积;u为纵向位移;l是长度。假设变幅杆是均匀且各向同性的材料,因此,该变截面变幅杆的一维纵向振动方程为:

图1 换能器的四端网络

k为波数,K由k,S(x)和x获得。根据力和速度的边界条及 F=ES(∂u/∂x)可以得到:

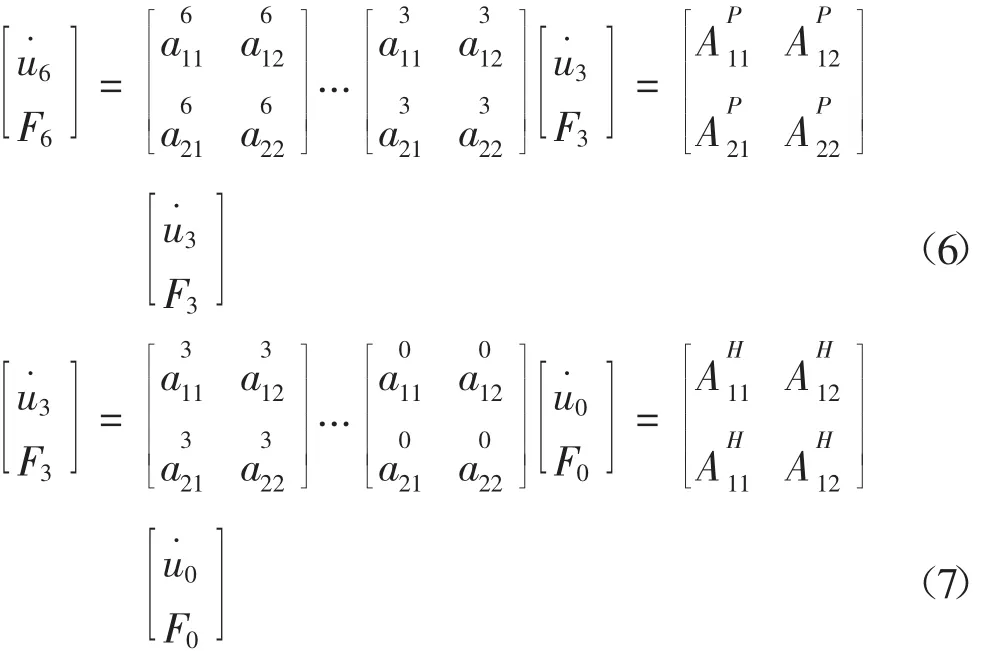

因此,压电振子的传递函数式(6)和变幅杆的传递函数式(7)为:

当换能器处于自由振动状态时,可以得到压电振子和变幅杆的频率方程,以及振动放大倍数(,以此为基础可以计算出超声变幅杆每段的长度。

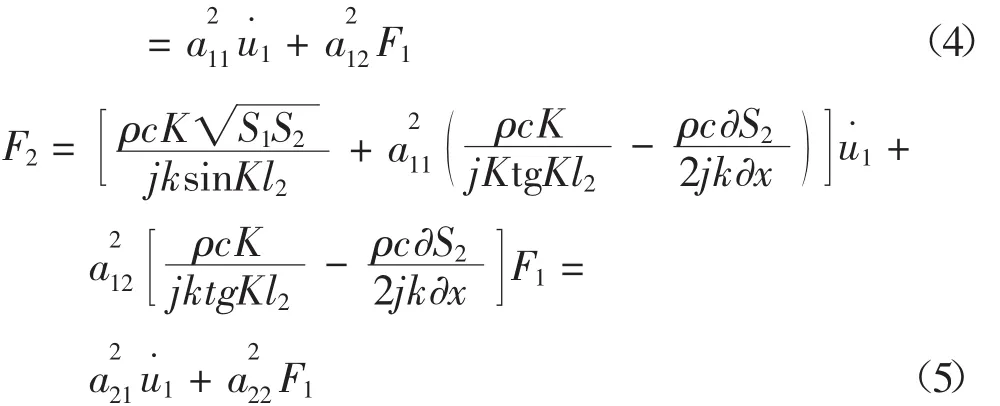

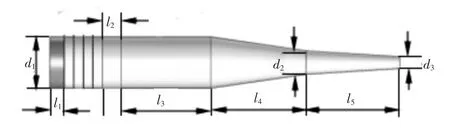

所设计的无夹持机构高频超声换能器的结构和几何参数如图2所示。

图2 换能器机构和几何参数

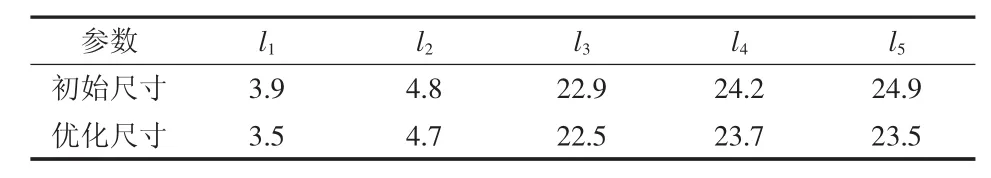

由式(6)可知得到整个超声换能器的四端网络,拟设计的超声换能器的工作谐振频率110 kHz,压电振子和变幅杆放大倍数分别为1和3.6,其中d1=l2,l3=λ /2,d1=13 mm,d2=6 mm,d3=3 mm.表 1显示了超声换能器初始尺寸的计算结果。

表1 换能器结构参数(mm)

2 换能器有限元优化设计

2.1 初始结构换能器分析

使用有限元分析软件ANSYS对超声换能器的模态特性进行分析。图3分析结果表明,在105kHz~115 kHz内换能器包含二阶固有模态,频率为的107.192 kHz的纵振模态为工作模态,其附近的模态为106.061 kHz的弯振模态。可以看出设计换能器频率有目标频率相差2.808 kHz,纵振模态频率和弯振模态频率仅相差1.131 kHz。因此需要对换能器尺寸结构进行优化,使其工作频率在满足设计要求的前提下,弯振模态与纵振模态的频率差大于2 kHz,抑制模态集中现象。

图3 换能噐模态分析结果

2.2 压电换能器优化设计

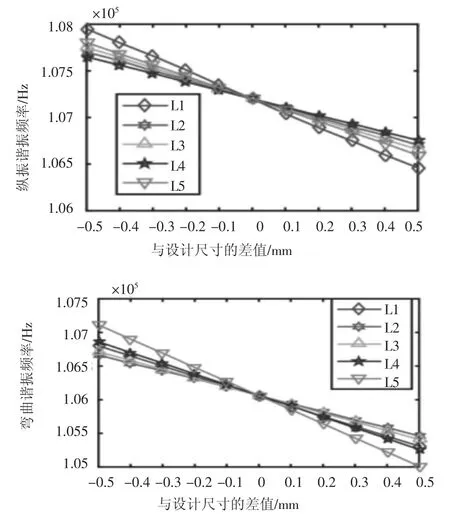

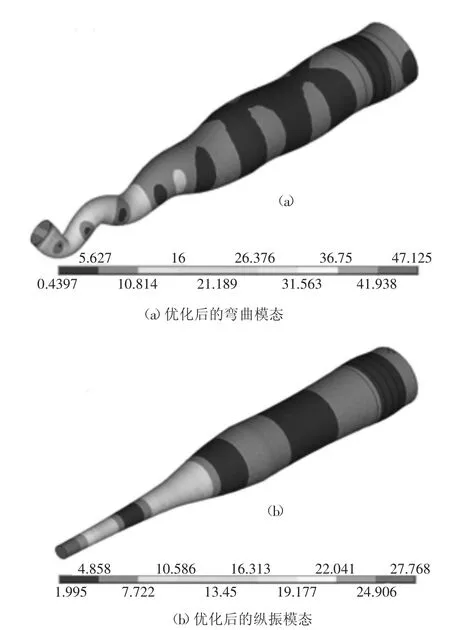

对换能器有限元模型的各几何结构尺寸进行摄动分析,如图 4 所示。从图中可以看出,l1、l2、l3尺寸对纵振模态和弯振模态的影响相差不大;l4、l5尺寸对纵振模态的影响较小,对弯振模态的影响较大。通过不断调节上述结构参数,得到换能器的最终结构尺寸,见表1。对优化后的换能器进行模态分析,从图5可以看出换能器的纵振频率为110.058 kHz,弯振频率为107.383 kHz,满足了设计要求同时达到了模态分离的目的。

图4 换能器谐振频率的设计参数灵敏度

图5 优化后的换能器模态分析结果

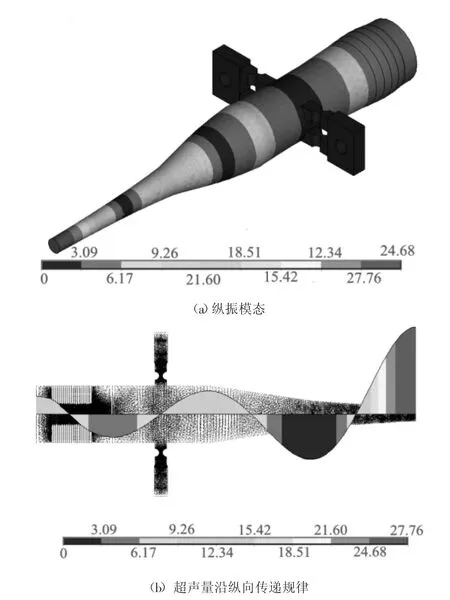

在换能器位移节点设置装夹持机构,分析换能器的振动特性。结果表明,超声换能器在110.161 kHz的频率下沿纵向振动,并且没有发生模态集中现象。图6(a)表明压电驱动器的长度为半波长,而变幅杆的长度为二分之三波长,振幅放大倍数为3.67.

图6 带夹持机构的换能器模态分析结果

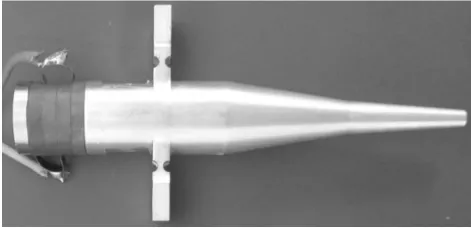

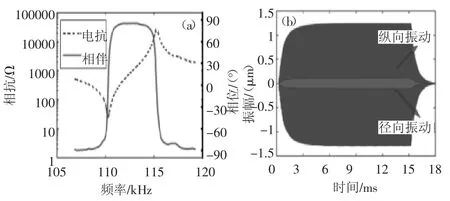

3 超声换能器实验

对所设计的超声换能器进行加工制作,如图7所示。利用阻抗分析仪对换能器进行阻抗特性测试,结果如图8(a)所示。换能器在105~120 kHz范围内只有唯一的纵振频率,表明换能器工作频率附近杂散的干扰频率得到有效抑。采用非接触多普勒测振技术,分别对超声换能器工作端纵向和径向振动进行测试。对换能器施加电压为20 Vp-p正弦信号进行激振,将多普勒测振仪激光打到换能器小端面和半径方向,测得工作端纵向振幅和径向振幅,结果如图8(b)所示。换能器的径向振幅为远小于纵向振动幅值,表明径向振动对纵向振动的耦合很小,证实该换能器设计的合理性。

图7 高频超声换能器样机

图8 测试结果

4 结束语

基于四端网络方法确定了工作频率为110 kHz换能器的最初拓扑模型,利用有限元软件对压电换能器进行了摄动分析,得到换能器各模态频率对相关结构参数的灵敏度,并通过不断调节上述结构参数的大小对其进行了优化,实现了换能器工作频率更接近设计频率和模态分离的目的。对所设计的高频换能器加工制作了样机,并进行了阻抗测试和激光多普勒振动测试,验证了设计方法的正确性和可靠性。