高瓦斯矿井特厚煤层综放开采通风系统改造与优化

2018-02-15白伟伟

白伟伟

(吕梁市煤矿机运管理中心,山西 033000)

1 工作面地质条件

8105工作面主采煤层平均厚度14.50m,普氏系数为2.7~3.7,煤层夹矸平均厚度0.96m。直接顶为泥岩、炭质泥岩,部分赋存岩浆岩,厚度2.57~6.43m,平均厚度4.49m。老顶为细砂岩与含砾粗砂岩,厚度为11.8~39.55m,平均厚度为22.93m。

矿井为高瓦斯矿井,绝对瓦斯涌出量为71.3m3/min,相对瓦斯涌出量为1.88m3/t,布置的8105工作面面长120m,推进长度为420m,采用“一进两回”的“U+I”型通风方式。

2 工作面瓦斯积聚及通风系统优化

对工作面瓦斯涌出量实测分析可知:8105工作面绝对瓦斯涌出量在正常回采和异常期间分别为25~35m3/min和40~45m3/min;8208工作面分别为30~40m3/min和45~50m3/min。

分析工作面瓦斯超限的影响因素:首先特厚煤层开采,大量落煤使得短时间内大量瓦斯释放;其次放煤及顶板来压垮落挤压采空区,使得瓦斯涌进工作面。

该工作面采用“U+I”型通风方式,使用中存在以下问题:

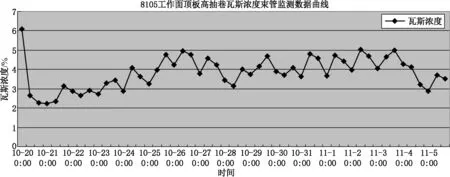

(1)根据图1工作面高抽巷瓦斯分布情况可知,回采中瓦斯浓度普遍大于4.5%,且部分回采阶段瓦斯超过了6.3%,超出煤矿安全的相关规定,使得工作面严重受到瓦斯灾害威胁。

图1 8105工作面顶板高抽巷内瓦斯浓度分布

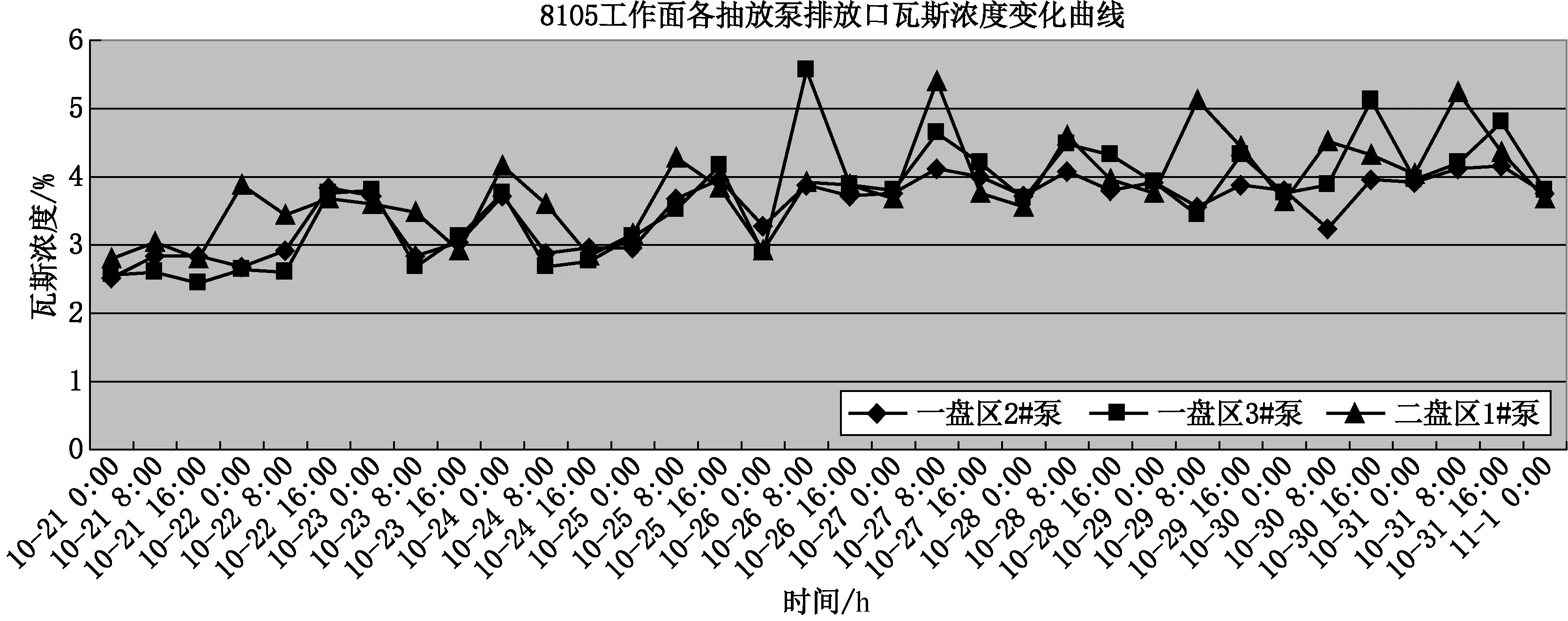

(2)对不同瓦斯抽放泵排放口瓦斯浓度检测,见图2,可知各泵处瓦斯浓度多为3%~4.5%,部分回采阶段瓦斯接近6%。表明部分区域瓦斯浓度超限,存在瓦斯爆炸等事故风险。

(3)“U+I”型通风中高抽巷沿煤层布置,存在自燃隐患,且封闭抽放使得瓦斯抽放情况不能时时掌握。

(4)对“U+I”型通风系统的风量分配和瓦斯抽放情况分析,该通风方式下工作面通风不能有效稀释瓦斯且供风量不能进一步提升。

根据瓦斯治理要求和规定,基于提高工作面通风稳定性、安全性和保证工作面高效回采目的,认为现有U+I型通风方式不能满足工作面通风需求。因此提出W+I型“两进两回”式通风系统,并对不同通风方式进行比较。

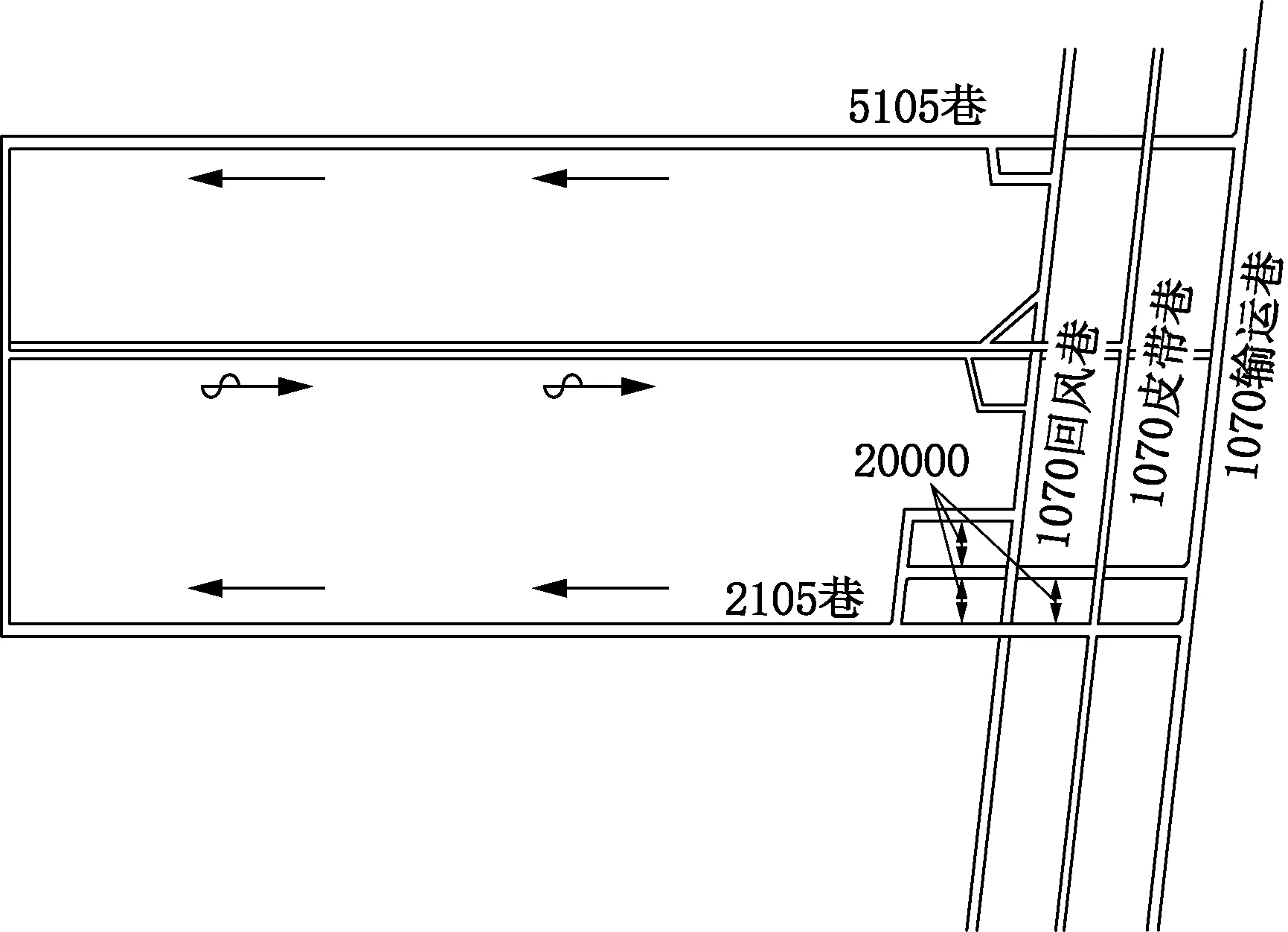

W+I型通风系统为“两进两回”(在现有 U+I 型通风系统基础上,新增一条进风巷),其中两侧巷道进风,中间两条巷道回风。中间的两条回风巷,一条与进风巷同水平掘进,作为回风巷;一条沿工作面顶板掘进,作为排瓦斯巷,且将瓦斯抽放管路埋入巷内距工作面迎头20m,并与瓦斯抽放泵相连接,进行不封闭抽放,见图3。

3 W+I型通风效能模拟分析

采用COMSOL Multiphysics软件计算流体力学CFD模块建立矿井通风数值模型,模型中巷道长度425m,工作面长度230m,对W+I型通风系统风流特征和瓦斯稀释效果分析。得到如图4、图5和图6所示通风效果。

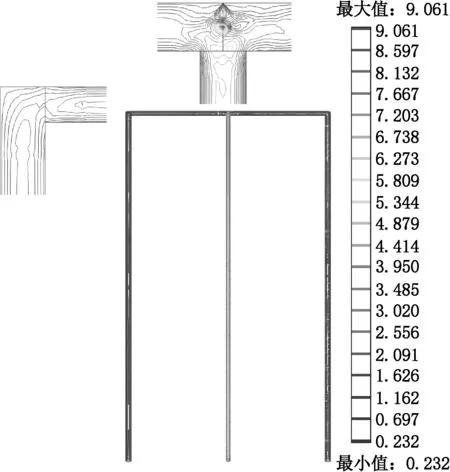

对图4通风速度分析,采用W+I型通风布置后工作面两进风巷道风流较大,达到3m/s;在靠近巷道转折点风流速度迅速下降,接近0.1m/s;在工作面回风顺槽中风速较大,为6~7m/s,最大达到9m/s。

图2 8105工作面各抽放泵排放口瓦斯浓度

图3 W+I型通风示意图

图4 工作面风速等值线云图

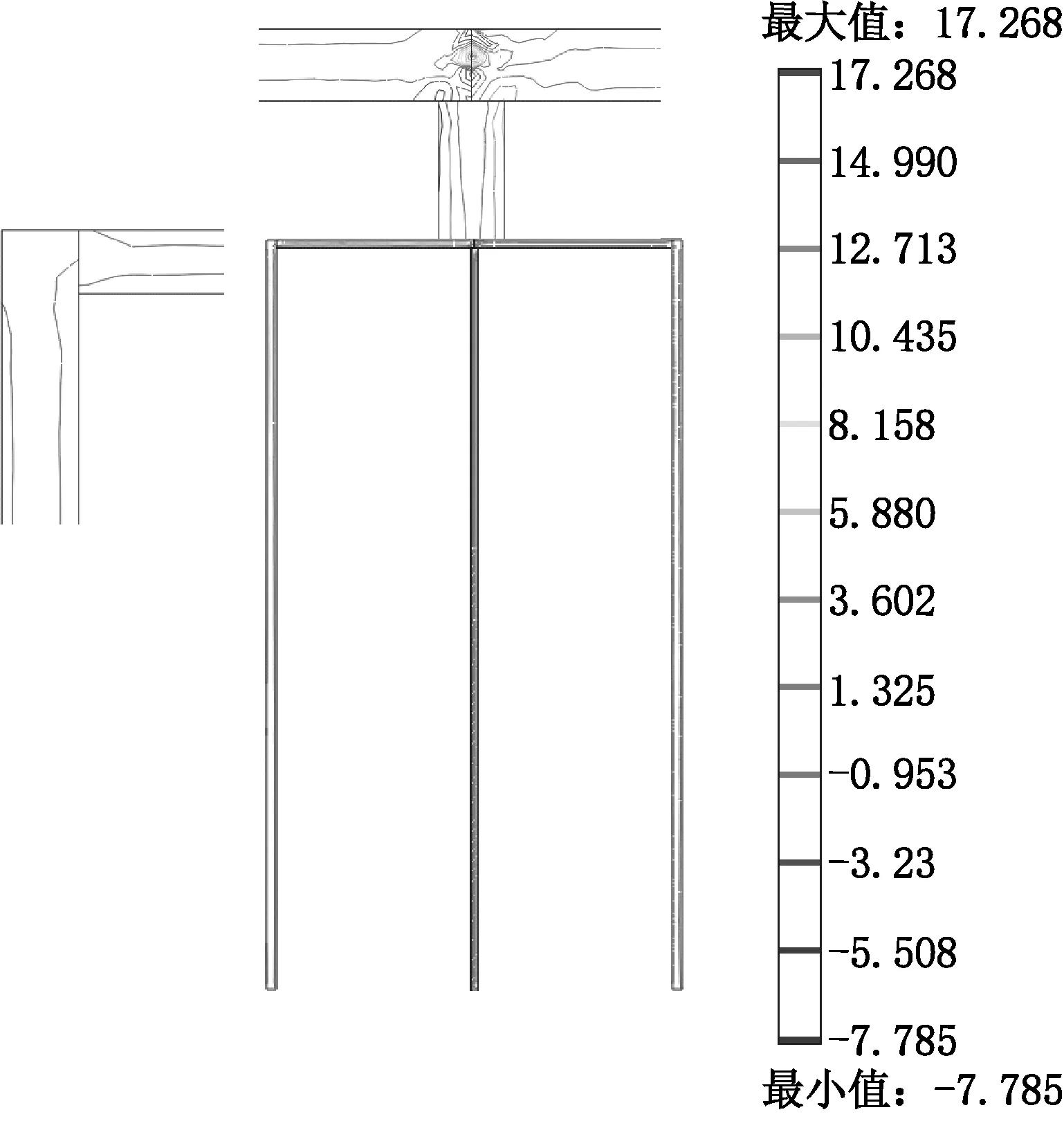

图5 工作面通风涡度等值线图

图6 工作面巷道瓦斯浓度分布

分析图5工作面涡度分布特征,在进风巷与工作面交汇点存在较明显涡流,涡流速度为 1.325~8.602m/s;中部回风巷与工作面交汇点存在最大涡流速度为17.268m/s,为瓦斯交易积聚区。

由上述分析可知,W+I型通风系统布置方式中工作面风流速度较大,通风较顺畅,对巷道拐角、交汇点瓦斯稀释效果较明显,可以满足工作面生产对通风的要求。

4 现场应用效果分析

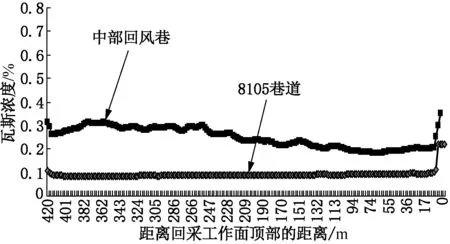

根据提出的通风方式和巷道布置,该矿在8105工作面进行了现场工业性试验,监测得到如图6所示工作面瓦斯浓度分布。

对图6工作面巷道瓦斯浓度分析,采用W+I型通风布置后,中部回风巷瓦斯浓度最大为0.4%,且普遍小于0.35%,低于该矿瓦斯超限预警值,而其余巷道瓦斯浓度均小于0.25%,工作面回采期间未发生瓦斯超限,且工作面供风量满足通风要求。

在工业性试验期间,工作面安全推进距离100m,回收煤炭资源18.8万t,取得了良好的经济和社会效益。