煤巷掘进工作面CO2相变致裂防治煤与瓦斯突出技术

2018-02-15刘立平王海东

刘立平 王海东

(1.阳煤(集团)有限责任公司,山西 045000;2.华北科技学院,河北 065201)

1 CO2相变致裂技术

1.1 CO2相变致裂技术原理

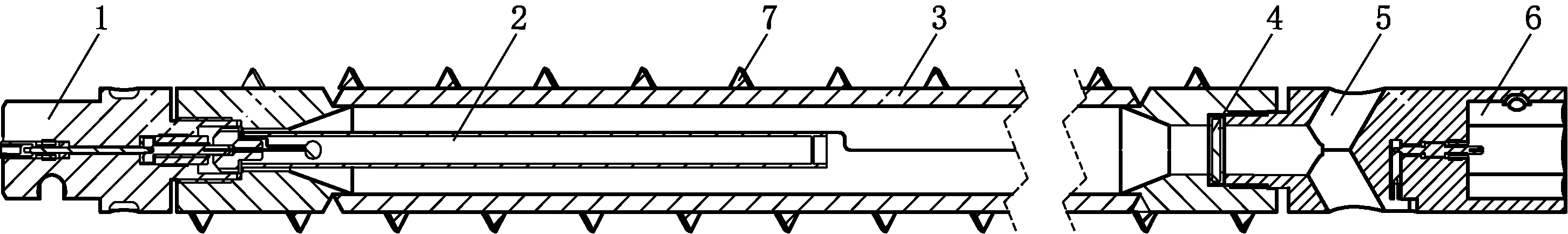

CO2相变致裂技术原理主要是利用CO2从液态相变到气态瞬间气化膨胀并产生高压,剪断剪切片,高压气体从泄爆口释放,二氧化碳致裂器是由一个高强度的可以重复使用的充装液态CO2致裂筒体、加热器(发热装置)、定压泄能机构等组成。将致裂筒体器置于煤体钻孔内,使用发爆器启动加热器,加热内部的液态二氧化碳成为气体,管道中压力持续增大压迫定压泄能机构,使其中的定压卸能片破断,随后释放出体积扩大600倍的CO2气体进行爆破致裂。CO2相变致裂器实物及组成结构如图1所示。

1—充装体;2—加热体;3—致裂器筒体;4—剪切片;5—泄爆口;6—连接体;7—螺旋排粉叶片图1 液态CO2致裂器结构图

1.2 CO2相变致裂压力理论分析

CO2由液态转变气态的相变过程所产生的气体产物就是处于高温高压状态,在致裂器内液态CO2一般为8MPa左右,瞬间气化温度为200℃左右,密度与固体接近,因此,CO2相变过程应采用高温高压气体的状态方程。本文结合前人研究理论公式,用来计算CO2相变过程致裂强度,明确提出了适用于CO2相变致裂强度的理论计算公式为CO2相变致裂器产品研制提供必要的理论支撑。

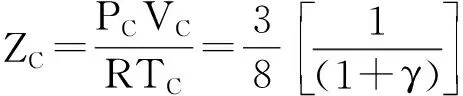

根据董赛鹰等人提出的高温高压气体,做以进一步简化,则可适用于液态CO2液气两相转变临界气体状态方程,下面为高温高压气体状态方程的对比形式:

(1)

(2)

利用(2)式则(1)式又可写为

(3)

由于液态CO2是在8MPa形式下压入爆破筒内,临界体积可以近似等于1,即:VR=1,这样以上状态方程就变成如下的简单形式:

(4)

在实际设计过程中我们可以用(4)式进行简化计算,在常温下,压力达到8MPa时,相对温度达到4.5以上时,爆破强度可达到270MPa左右。

2 CO2相变致裂防突机理分析

2.1 CO2相变致裂煤体裂隙生成机理分析

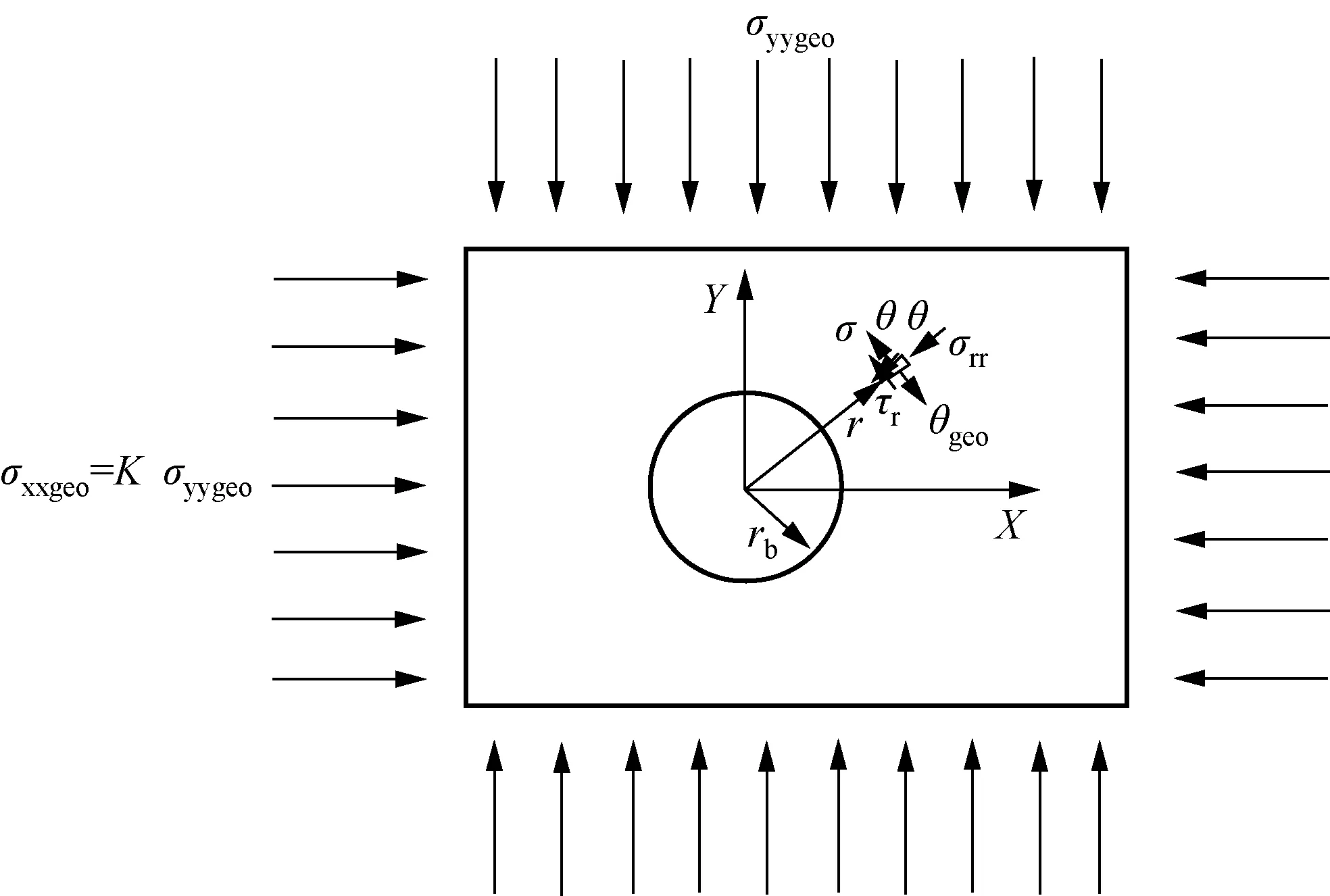

煤体钻孔内采用CO2相变致裂孔周围受地应力作用的煤体任意一点处的应力状态简图可以用图2表示,根据弹性力学可知炮孔周围任意一点的应力状态为:

(5)

式中:σrrgeo、σθθgeo、σrθgeo分别为极坐标下煤体任一点处的应力状态;σyygeo为竖向地应力分量;K为水平地应力侧压力系数;θ为极坐标与水平方向的夹角。

图2 地应力作用下炮孔附近煤体的应力状态

杨小林等通理论分析和室内试验的研究结果,认为采用炸药情况下进行煤体爆破损伤是爆炸冲击波、爆炸应力波、爆生气体和瓦斯气体共同作用的结果,并将煤体爆破损伤分为爆炸波作用的初始阶段和爆生气体与瓦斯气体作用的后期阶段;那么采用CO2相变致裂时压力较小,较炸药爆破能量相差近一个数量级,同时,产品设计为钻爆一体,即泄爆口通过煤粉与实体煤壁紧密接触,所以只应考虑爆炸应力波、高压气体和瓦斯气体共同作用即可达到理论计算的目的。

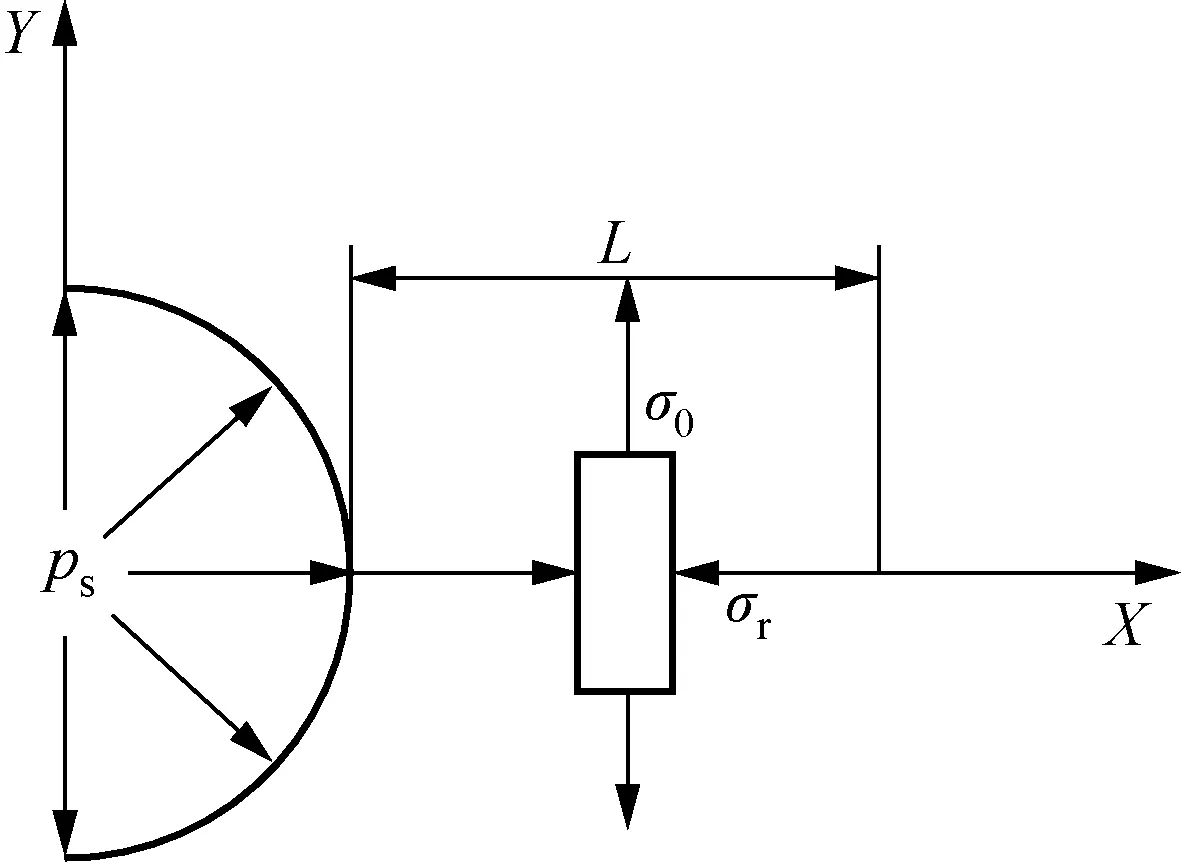

爆炸波作用下煤体初始裂隙的力学模型如图3所示:L为爆炸应力波作用下初始裂隙区沿炮孔径向的长度,m。

图3 爆炸波作用下煤体初始裂隙力学模型

鉴于弹性应力波在煤体内随传播距离的变化规律可表示为:

P=Ps(r′)-α

(6)

式中:r′=r/rb,r′为比距,rb为炮孔半径,m;r为距爆破筒中心的距离,m;α=[2+μ/(1-μ)]为冲击波在粉碎区内的衰减系数,可近似取2,μ为泊松比。

根据泊松比效应,爆炸应力波在裂隙区内产生的切向拉应力峰值σθθmax,Pa:

σθθmax=P[( μ/(1-μ))(rb/r)α

(7)

以往关于应力波作用下初始裂隙区的理论分析大都没有考虑地应力的影响,由于裂隙区内爆炸应力波的峰值较粉碎区内冲击波峰值小很多,若煤层的地应力水平较高,尤其是高地应力情况下,应考虑地应力对煤体初始裂隙扩展的影响,因此,初始裂隙区内煤体任意一点的总切向应力:

σθθ1=σθθgeo+σθθmax

(8)

以煤体的动抗拉强度σdt,Pa,取代式(8)中的σθθ1,Pa,可求得爆炸应力波引起的煤体初始裂隙长度:

L=rb[(μPm/(1-μ)/(σdt-σθθgeo))1/α-1]

(9)

依据前面的计算公式(4)可以确定CO2相变致裂应力波波峰值为定值。

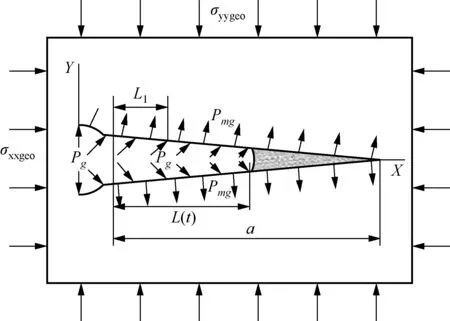

2.2 煤体爆破中远区裂隙扩展的理论分析

高压CO2气体作用下扩展初始裂隙生成爆破中远裂隙区的力学模型如图4所示。图示中t为时间,s;Pg是t时刻裂隙内高压气体的峰值压力,Pa;Pmg是煤层的原始瓦斯压力, Pa; L(t)为t时刻裂纹的扩展长度,m;a是裂纹扩展的总长度,m。

图4 高压气体作用下煤体裂隙的扩展模型

与煤层地应力和高压CO2气体相比,裂隙内瓦斯压力的变化可忽略不计,在裂隙扩展的整个过程中可认为瓦斯压力为定值。因此,径向扩展裂隙的尖端周向应力σθθ,m,可表达为:

σθθ=Pg(t)+Pmg+σθθgeo

(10)

当裂纹尖端的周向应力σθθ小于煤体或煤体原生裂隙的动态抗拉强度σdt时,径向初始裂隙才停止扩展,形成爆破中远裂隙区。因此,爆破中远区裂隙扩展的条件为:

σθθ>σdt=Pg(t)+Pmg+σθθgeo>σdt

(11)

图5 8406回采工作面CO2相变致裂示意图

鉴于高压CO2气体在煤岩体裂隙内的传播过程极为复杂,以往关于气体致裂的研究只考虑高压气体随裂隙扩展长度的变化规律。李宁和陈莉静等借鉴Nilson等的研究成果,采用式(12)表示高压CO2气体在裂隙内的流动规律:

Pg(x,t)=Pg0[1-((x-rb)/a)t]

(12)

式中:Pg0是高压CO2气体流入初始裂隙时的压力,Pa;x为t时刻裂纹的扩展长度,m。

采用式(13)来反映裂隙内高压CO2气体随时间的衰减规律:

Pg(x,t)=Pg0(1-α)t

(13)

式中:α为裂隙开裂的相对速度,α=vc/CP,vc为裂隙的稳定扩展速度0.38CP,m/s。式(13)表明,高压CO2气体随裂隙扩展的衰减规律即与裂隙扩展速度或长度有关,又与裂隙的扩展时间有关,这与只考虑和裂隙扩展长度因素相关的高压CO2气体衰减规律相比更为合理。

那么,煤层深孔爆破裂隙最终扩展的长度为:

a=L(t1)=0.38Cpt1

(14)

式中:t1为裂纹扩展所经历的时间,s。

联立式(2)、式(11)、式(13)和式(14),可得到高压CO2气体作用下,裂隙扩展长度。

3 煤矿井下爆破试验

3.1 工作面概况

试验地点为阳煤(集团)五矿8406回采工作面运输顺槽掘进工作面,老顶为中粒砂岩,直接顶为砂岩,厚度为6.24m,有0.2~0.3m厚的泥岩伪顶,底板为砂质泥岩,煤层倾角为6°,构造软煤分层厚度为0.1~0.3m,煤层瓦斯含量9m3/t,煤层瓦斯压力P值为0.56MPa,煤层坚固性系数f值为0.45,巷道掘进速度平均为150m/月,回风流最高瓦斯浓度一般为0.5%左右,瓦斯吸附常数a=42.988m3/t,b=0.986MPa-1,ΔP=15,透气性系数为3.15m2/(MPa2d),煤层具有煤与瓦斯突出危险性。

3.2 CO2相变致裂技术防突措施有效性检验

8406回采工作面运输顺槽掘进工作面瓦斯治理区域措施为底板巷穿层孔区域预抽,主要是从底板巷施工穿层钻孔,钻孔直径φ94mm,间距为5m,百米钻孔抽采瓦斯量为0.002m3/min,工作面期间掘进采用CO2相变致裂技术作为局部防突措施,采用预测、防突措施、措施效果检验和安全防护措施“四位一体” 综合防突技术思路,即首先进行区域突出危险性预测,预测的煤层瓦斯含量小于8m3/t 证明区域预抽措施有效,允许掘进。然后进行局部突出危险性预测,效检指标采用钻屑指标法,其临界值S=4.5kg,Δh2=200,当预测无突出危险时,留出预测超前距进行掘进作业;预测有突出危险时采用液态CO2爆破防突措施,然后进行效果检验,措施效果检验有效后,留出效检超前距采进行掘进作业。

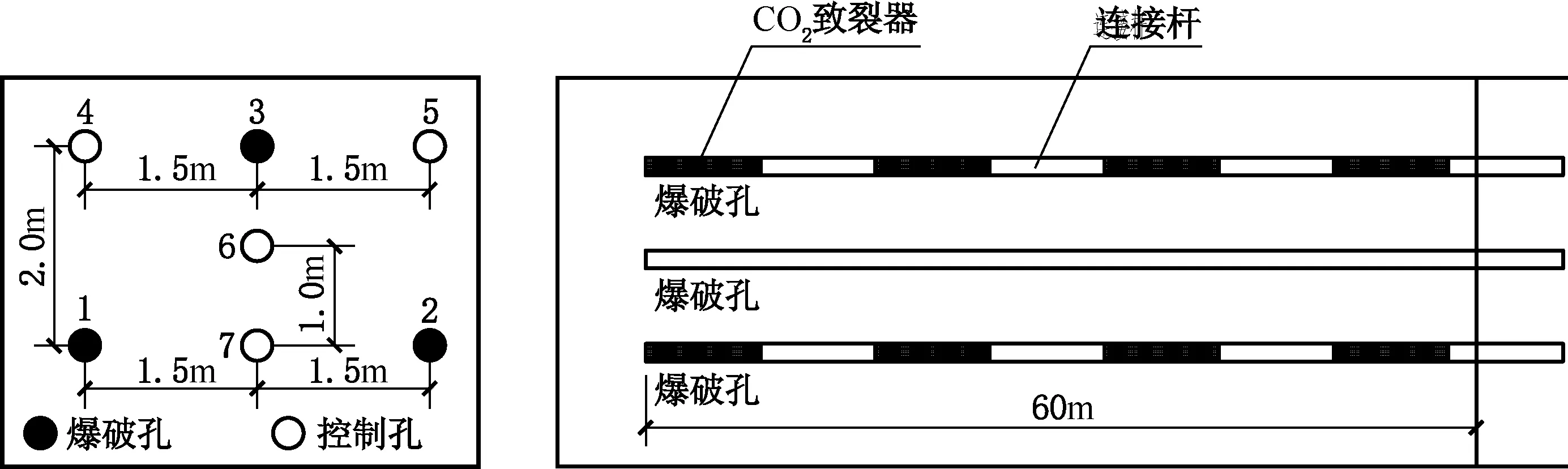

3.3 CO2相变致裂防突技术参数

试验中共布置3个顺层钻孔作为爆破孔号为1#~3#,三花布置,布置4个钻孔为控制孔为 4#~7#,深度60m,孔径94 mm,布置如图5。

3.4 试验情况

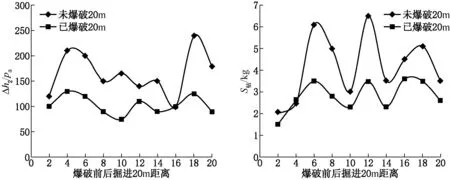

8406回采工作面运输顺槽掘进工作面经过穿层钻孔预抽1个月后开始掘进,掘进期间采用边掘边抽的方法掩护掘进,掘进单间测定煤层瓦斯含量为7.5m3/t,爆破前,掘进区打钻期间,煤屑量大,细煤粉多,有卡钻、吸钻现象,孔内瓦斯涌出异常但局部检测指标S、Δh2经常超过临界值(瓦斯深度1.1%~1.3%),爆破后,炮眼周围煤体的破裂与松动形成卸压圈,其煤层透气性系数大大增加,使煤体瓦斯得以提前缓慢排放、瓦斯压力下降,同时改善了煤体应力状态。通过几次爆破前后煤层瓦斯放散初速度和钻屑量测定比较,可以看出,爆破后煤层瓦斯放散初速度及钻屑量明显减小,通过爆破前、爆破后生产期间瓦斯涌出情况比较可以看出,爆破后由于爆破生成裂隙,煤体结构发生变化,煤体内瓦斯重新分布,生产期间瓦斯涌出趋于均衡,瓦斯突高突低涌出现象变少。

采取CO2相变致裂技术措施后突出指标2m间距检测值均低于临界值,充分显示了深孔控制爆破消突措施的有效性和可靠性,瓦斯涌出量明显减少,回风流瓦斯浓度降到0.5%以下。平均月进尺达到120m/月,最高达到150m/月,较排放钻孔等常规防突措施掘进速度提高到1.5倍以上,图6为致裂前后瓦斯放散初速度及钻屑量变化规律。采取CO2相变致裂消突措施后,瓦斯涌出量增加,突出指标明显降低。因此采取CO2相变致裂消突措施是掘进工作面作业安全的重要保证,同时试验表明,采取措施后杜绝了掘进期间及钻孔施工过程出现瓦斯动力现象。

图6 采用CO2相变致裂前后煤体钻屑指标变化示意图

3.5 CO2相变致裂技术措施评价

(1)采用CO2相变致裂技术措施8406回采工作面试验期间掘进500m,局部预测指标Δh2仅超过临界值2次,因此,CO2相变致裂措施能够很好地适应于煤与瓦斯突出煤层掘进消突,措施执行时间短瓦斯在采取措施期间大量释放,保证了有效掘进时间,掘进速度大幅度提高措施后,措施重复率低,措施执行时间短,掘进的有效时间增加煤巷掘进速度提高到原来的1.5倍以上,经济和社会效益显著。

(2)掘进过程安全,采取CO2相变致裂措施过程中,掘进工作面煤体原应力集中带向前方和巷道的两帮深部转移,卸压较快,瓦斯得到充分释放。掘进过程中不会发生突出,而且,采取措施后在致裂期间和正常掘进期间瓦斯浓度不超限,在措施有效范围内掘进致裂后瓦斯涌出呈现递减的规律,致裂后瓦斯浓度最大为 0.85%。