气田节电技术实践

2018-02-14刘轩宇单华张效东王倩倩何伟刘君臣

刘轩宇 单华 张效东 王倩倩 何伟 刘君臣

(中国石油塔里木油田分公司天然气事业部)

天然气作为清洁能源,近年来发展很快,在能源消耗的占有比例上也越来越高。在气田生产过程中,对天然气闪蒸气的回收,防止水合物的生成等方面必然会消耗大量电能,通过对耗电设备进行优化运行研究,可产生大量经济效益。迪那气田自投产以来就把低成本生产作为精细管理的目标之一进行控制,在电伴热优化运行、空压机时序优化、燃料气电加热器停运等方面积累了重要经验,全年节约电能297.16×104kWh。

1 气田处理工艺及主要耗电设备

来自气井井底的原料气进入油气处理厂后,一般要脱水以满足水露点的要求,同时回收部分重烃组分,满足烃露点的要求,以防止在长输管线中析出液态水和烃而影响管输效率;同时,重烃成分经过分馏稳定或轻烃回收装置处理后单独外卖,以获得较高的经济效益。脱水一般采用分子筛脱水或三甘醇脱水工艺,如果井口有较高的压力可以利用,也可采用低温工艺将水和烃同时脱除[1]。

在对天然气进行脱水脱烃的过程中,产生大量闪蒸气,回收这部分闪蒸气和烃类,以及大量辅助装置设备,需要消耗大量电能。主要设备包括压缩机、泵、空冷器、电加热器、电伴热、空冷器、灯等[2]。

2 气田节电措施

2.1 电伴热优化运行

2.1.1 迪那气田电伴热使用概况

根据工艺运行情况,迪那气田共采用4种规格型号的电伴热,设计铺设电伴热约26 km,总功率约为1 000 kW,涵盖了处理厂、集气站以及单井内所有可能存在冻堵风险的管线。电伴热是整个气田的耗电大户。结合工艺运行情况对电伴热进行优化运行,停用一部分不影响装置正常运行的电伴热,可实现节能降耗,产生较大经济效益[3]。

2.1.2 具体措施

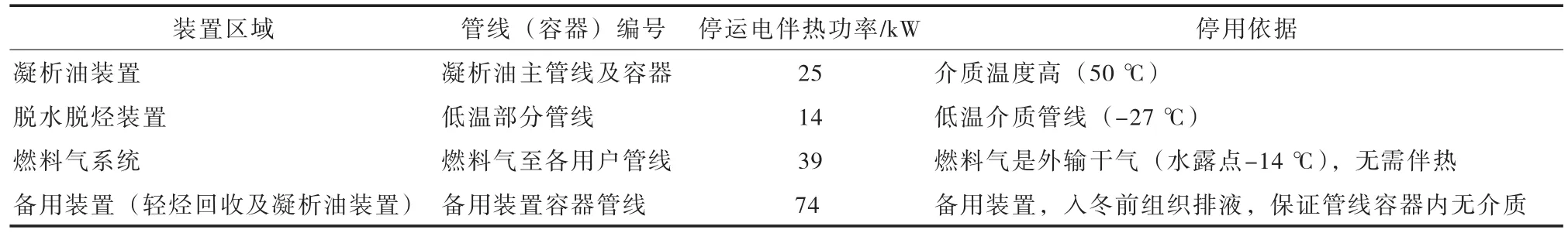

1)处理厂电伴热优化运行。设计电伴热时将所有可能存在冻堵风险的管线、设备、仪表都考虑进去,但实际运行时,部分设施不存在冻堵的风险:合格天然气作为燃料气的工艺管线、仪表和设备;含有乙二醇介质的管线;温度较高的凝析油管线。将这些管线的电伴热停运可大大减少电伴热所消耗的电能。结合实际运行情况,迪那气田油气处理厂冬季共停用电伴热管线35处,共计1 971 m,并将投运时间缩短,经过计算每小时可减少功率152 kW。停运电伴热统计见表1。

同时,将投运电伴热时间由规定时间更改为结合实际情况投运。当连续5天环境最低温度低于5℃时投运电伴热;当连续5天环境最低温度高于5℃时停运电伴热。将电伴热投运时间由151天减少至105天,共减少46天。

2)井场电伴热优化运行。迪那气田现有集气站3座,单井25口,为保证单井冬季安全运行,每口单井共有7处管线阀门和仪表需要安装电伴热。采气树、出站阀组的伴热由1根电伴热带在采气树、出站阀组上绕行来实现对阀门管线和仪表进行伴热,在绕行过程中多数电伴热带“只起到连接过渡”作用。起过渡作用的伴热带在伴热过程中,由于完全暴露在外面,始终达不到其上限温度,只能24 h发热消耗大量电能,大约占电伴热总耗电量的60%~70%,造成很大浪费。

表1 停运电伴热统计

原每口单井电伴热带总长约45 m,改造后每口单井电伴热带总长约15 m。迪那气田集输系统共减少电伴热带750 m,每米功率为49 W,每小时可减少功率37 kW。单井电伴热改造示意图见图1。

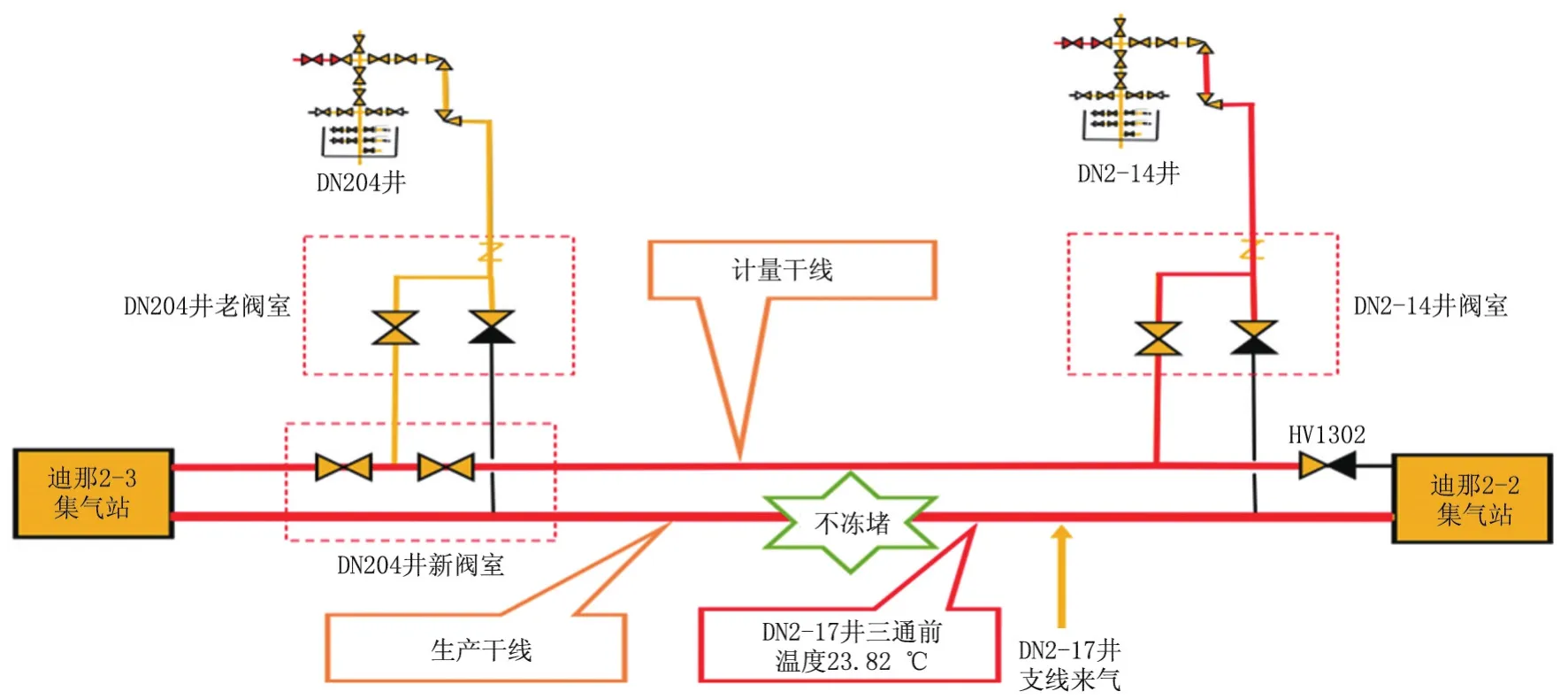

3)利用2口井暖管,停用电伴热。由于设计原因,迪那2-3集气站至DN204井的计量干线没有流体流动,冬季发生过冻堵。当DN204井不计量时,DN2-17井至DN204井的计量干线无介质流动也会发生冻堵。为防止该段管线冻堵,计量干线上设置了电伴热,冬季投用。经分析研究,利用DN204井(产量26.1×104m3/d,二级节流后温度30℃)和DN2-14井(产量37.6×104m3/d,二级节流后温度57.18℃)2口井的井流物同时导入暖管流程。流程见图2。

通过HYSYS软件模拟,2口井暖管时在DN2-17井三通汇合处的温度为23.82℃,高于水合物形成温度(19.26℃),因此不会形成水合物,消除了管线冻堵的风险。同时,利用DN2-14井通过计量干线绕行至迪那2-3集气站,DN2-17井大桥处的计量干线冬季运行时一直有高温介质流动。经过模拟,DN2-14井的介质到达DN2-17井大桥处的温度约为45℃,远远高于水合物形成温度(19.26℃),不会出现冻堵,因此停用了该段露出管线上的电伴热,节约了电能。

DN2-17井大桥段安装的电伴热带约有1 500 m,电伴热功率为65 W/m。停用该处电伴热后,在冬季运行期间(10月10日至3月15日)可节约电能36.27×104kWh。2.1.3 经济效益

通过实施上述节能措施,全年共节电194.3×104kWh。

图1 单井电伴热改造示意图

2.2 空压机时序调整

2.2.1 空压机运行背景

迪那气田油气处理厂现有3台空压机,1用2备。空压机在卸载时关闭进气阀,不产生压缩空气,使机组呈空载状态。由于干燥塔循环时间为10 min,期间左右塔各干燥5 min。在1天运行中干燥塔要切换288次,导致干燥塔及其空压机出现下述问题:

1)在空压机卸载停机时,由于干燥塔使用的是固态时间控制器,无法同步停止工作,造成干燥塔频繁切换,浪费大量干燥气用作再生气[4]。

2)在空压机卸载停机时,干燥塔继续工作浪费干燥气,造成压缩空气的不必要浪费,进一步加大空压机的运行负荷,延长空压机的运行时间。

图2 暖管流程

2.2.2 具体措施

通过改造空压机干燥塔控制程序来实现空压机节能降耗,实现干燥塔吸附、再生与空压机启停机同步,延长原干燥塔切换时间间隔。

2.2.3 实施效果

改造前,空压机每天加载时间为16 h,卸载时间为8 h。时序优化调整后,空压机每天运行时间为7 h,卸载时间为17 h,改变了以前干燥塔24 h连续运行的模式。同时,减少了干燥塔蝶阀的开关频次,降低了干燥塔再生用气量,减小了空压机启机频次,缩短了空压机加载运行时间。

2.2.4 经济效益

通过计算,空压机时序改造后全年可节电20.7×104kWh。

2.3 停运燃料气电加热器

2.3.1 燃料气装置流程及参数

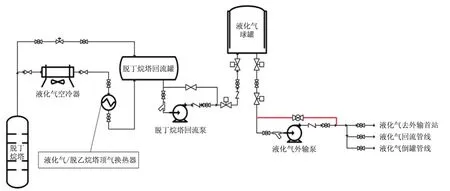

处理厂燃料气(6.2~7.0 MPa)来自外输气零号阀室,经电加热器加热至50℃再经调节阀将压力降低至0.5 MPa,然后去各个高压燃料气用户;部分燃料气经自力式调节阀将压力降低至0.18 MPa,然后去各个低压燃料气用户(图3)。

2.3.2 实施过程

通过HYSYS软件模拟,计算出节流至0.18 MPa时水合物形成温度为-50.9℃。为确保装置安全运行,节流后温度应高于水合物形成温度5℃,故节流后温度需大于或等于-45.9℃,而对应燃料气电加热器出口温度大于或等于-6.1℃即可。根据设计文件,燃料气分离器出口管线设计温度为-20℃,故节流后温度需大于或等于-20℃,而对应燃料气电加热器出口温度仅需大于或等于14.9℃。

图3 燃料气系统工艺流程

综上所述,只要保证燃料气电加热器出口温度大于或等于14.9℃,就能满足现场安全生产需要。目前电加热器出口温度设定值为50℃,远远高于所需温度。

迪那气田油气处理厂电加热器入口温度历年最低为12℃,低于所需最低温度14.9℃。针对此问题,处理厂对外输首站到燃料气电加热器之间约80 m的管线加装保温,将电加热器入口温度提高约5℃,满足电加热器停运条件。

结合前期的各项分析验证,迪那气田油气处理厂对电加热器进行停运试验,成功实现电加热器停运。停运后燃料气节流至0.18 MPa,最低温度约为-13℃,燃料气系统运行正常。

2.3.3 经济效益

电加热器功率为66 kW,停运电加热器后全年可节电57.0×104kWh。

2.4 自压外输停运外输泵

2.4.1 液化气自压外输

由迪那气田油气处理厂设计的1500 m3液化气球罐有4座,每日产液化气约140 t(约265 m3),利用泵将液化气输送至下游牙哈装车站,与下游高差约300 m(图4)。

图4 液化气自压外输流程

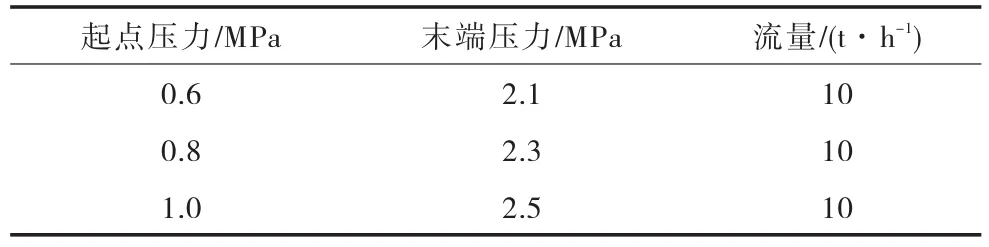

通过HYSYS软件对液化气外输流程进行模拟,发现液化气在自压的情况下,外输压力、流量满足要求。液化气自压外输HYSYS软件模拟数据见表2。经过实践,可在不启运液化气外输泵的情况下完成液化气外输。

表2 液化气自压外输HYSYS软件模拟数据

液化气外输泵排量为25 m3/h,功率为22 kW,采用液化气自压外输,全年可节电8.16×104kWh。

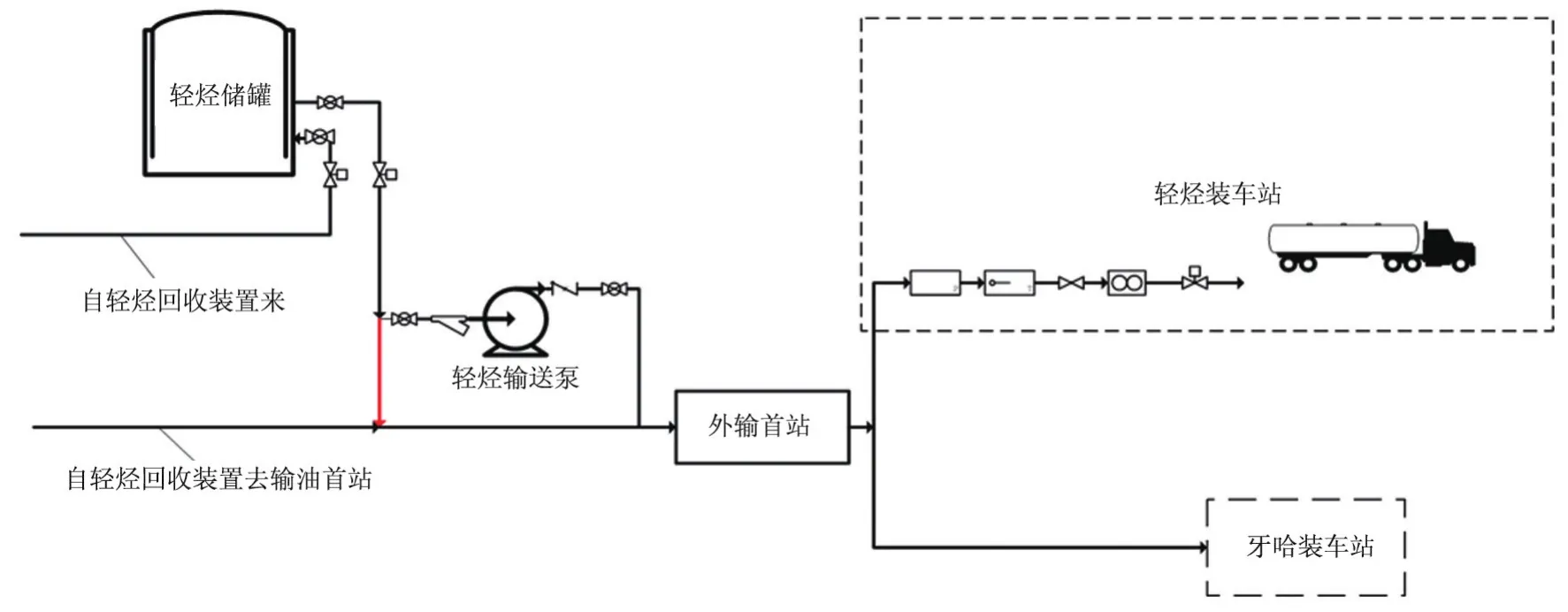

2.4.2 轻烃自压装车

由迪那气田油气处理厂设计的2 000 m3轻烃储罐有2座,每日产液化气约450 t(约642 m3),其中约450 m3液化气经轻烃装车站装车,而其余的通过泵输送至下游牙哈装车站,与下游高差约100 m(图5)。

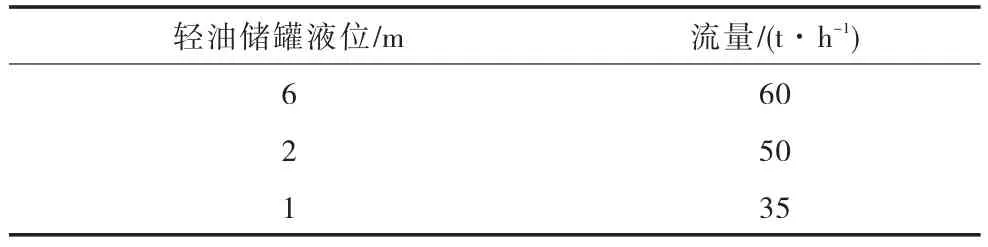

通过HYSYS软件对轻烃自压装车流程进行模拟,以及现场实践,在不启运装车泵的情况下,可通过自压方式进行装车,装车流量满足要求(正常装车速度为30~60 m3/h)。轻烃自压装车HYSYS软件模拟数据见表3。

表3 轻烃自压装车HYSYS软件模拟数据

轻烃装车泵排量为120 m3/h,功率为17.5 kW,采用轻烃自压装车每年可节电2.30×104kWh。

2.5 空冷器变频调节

在实际运行时,工频电动机不能很好地适应较大温差的调节需求,在昼夜和冬夏交替时,需要频繁调节空冷器百叶窗,这不仅工作量大,而且调节不及时会造成工艺参数难以控制,也浪费电能。针对这一情况,提出了设置1台变频器改变电动机频率来适应不同工况所需的制冷温度,操作人员只需坐在主控室即可完成对原料气温度的远程控制。经计算,年节约电量为17×104kWh。

图5 轻烃自压装车流程

3 结论

1)通过电伴热优化运行、空压机时序优化、燃料气电加热器停运等多项节电改造措施,迪那气田实现全年节电297.16×104kWh。

2)经过多年实践而总结出的各项气田节能技术,指明了节能降耗的方向,对于其他气田的生产运行具有参考意义。