基于ANSYS/LS-DYNA板级焊点跌落分析

2018-02-08周嘉诚

周嘉诚,刘 芳

基于ANSYS/LS-DYNA板级焊点跌落分析

周嘉诚,刘 芳

(武汉纺织大学 机械工程与自动化学院,湖北 武汉 430073)

研究了不同跌落条件对板级焊点跌落时的应力变化影响。运用有限元软件ANSYS 的LS-DYNA模块对电路板组件进行建模与跌落分析,比较不同跌落高度和不同刚性跌落面下板级焊点的应力变化。结果发现:通过LS-DYNA模块对电路板组件进行跌落仿真,能更加真实地反映出电路板组件的跌落情况。跌落后焊点的应力集中区域出现在焊点与靠近封装一侧的接触面边缘处,且跌落高度越高,焊点的最大应力值越大;接触面材料刚性越大,焊点应力分布越大,焊点越容易失效。

LS-DYNA;焊点;跌落;应力;刚性;失效

近年来随着电子科技的迅速发展,电子产品朝向小型化便携式的趋势愈加明显。电子设备尺寸与厚度的减小,对芯片封装的要求越来越高。而且,便携式电子产品在运输和使用的过程中容易发生跌落,使得芯片封装焊点承受相当的应力应变,对电子产品的可靠性带来了极大考验。

目前已有许多学者开展了板级跌落实验研究。在力学方面,基于JEDEC标准研究板级跌落焊点的失效机理[1-2],评估BGA(Ball Grid Array)焊点疲劳的寿命[3-4],进行焊点应力分析[5]等。在材料方面,银含量对无铅焊点失效模式影响研究[6],掺杂Mn对改善SAC焊点可靠性的实验[7]等。部分学者在焊点形状和接触上进行了研究[8],探究焊点的不同形状对BGA封装跌落可靠性的影响[9],不同接触面对其失效的影响[10]。

电子设备跌落测试的周期偏长,成本过高,实验可重复性差,而跌落仿真恰好可以弥补实验过程中的不足。但是目前利用软件仿真大多在电路板上施加实验测试的加速度,从而模拟跌落冲击。本文则通过有限元软件ANSYS/LS-DYNA模块对电路板组件进行跌落仿真,该方式能够更好地模拟出电路板组件的真实跌落情况,分析电路板在重力加速度下的焊点应力分布,并与已知实验结果对比,找到焊点跌落时候的危险区域。比较了不同跌落高度下板级焊点的最大应力变化,探讨了跌落时不同刚性的接触面对板级焊点的应力分布影响。

1 有限元模型

本文分析对象为便携式电子设备中的电路板组件。选择建模的电路板尺寸是88mm×94mm×1 mm[11]。为了简化有限元模型,缩短计算时间,设计单独一块电路板组件进行跌落仿真测试。电路板上有四块球栅阵列封装形式的芯片,单个芯片BGA封装焊点阵列为3×4。电路板组件主要由BGA封装(Package)、阻焊层(Solder Mask,简称SM)、芯片(Sub-core)、无铅焊料、Cu焊盘(Copper)、PCB六部分组成。电路板组件的有限元模型如图1所示。电路板组件侧面视图如图2所示。在实际测试中电路板组件由在角上的四个螺栓固定在跌落实验台上。

图1 电路板组件

图2 焊点侧面图

焊点(96.5Sn3.0Ag0.5Cu)总数量为48,焊球尺寸为360 μm,焊盘尺寸350 μm。具体的材料参数和焊点尺寸如表1、表2和图3所示。该有限元模型采用ANSYS/LS-DYNA模块中特有的3D SOLID164单元对模型进行网格划分。3D SOLID164是具有8节点的3维的显式结构实体,且该单元只能用于显示动力学计算。模型划分的网格质量不仅关系到有限元计算的效率,而且关系到分析结果的准确性[12]。网格划分后,模型共生成474 929个单元,98 925个节点。单个焊点的网格划分有限元模型如图4所示[13]。

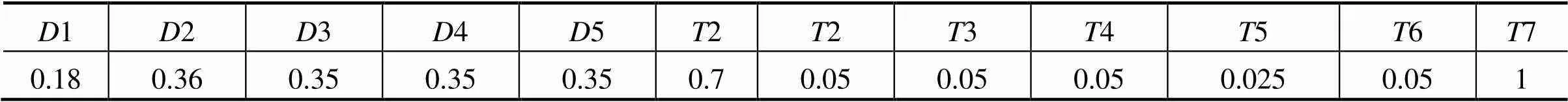

表1 焊点尺寸

注:为直径;为厚度。

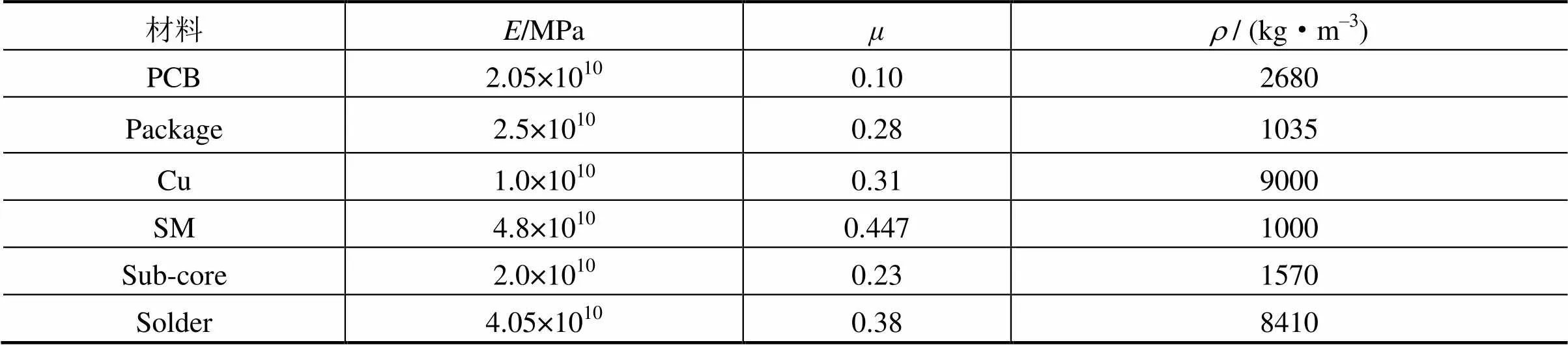

表2 焊点材料参数

注:为弹性膜量;为泊松比;为密度。

图3 焊点尺寸和材料参数

图4 焊点有限元模型

2 跌落仿真分析

对上述电路板组件在ANSYS LS-DYNA模块中进行跌落仿真,该瞬态动力学分析属于显式动力学分析范畴。

2.1 跌落焊点的应力分析

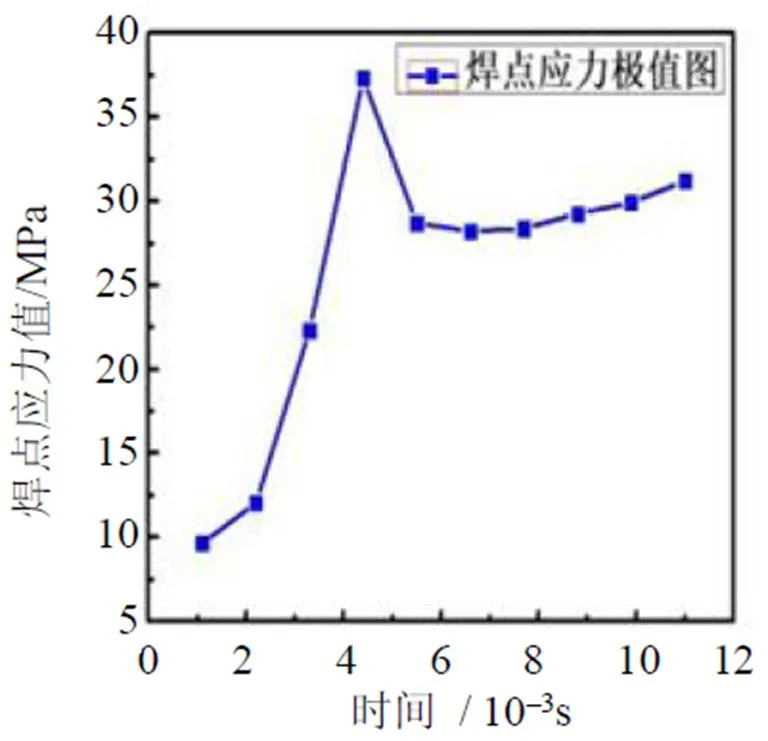

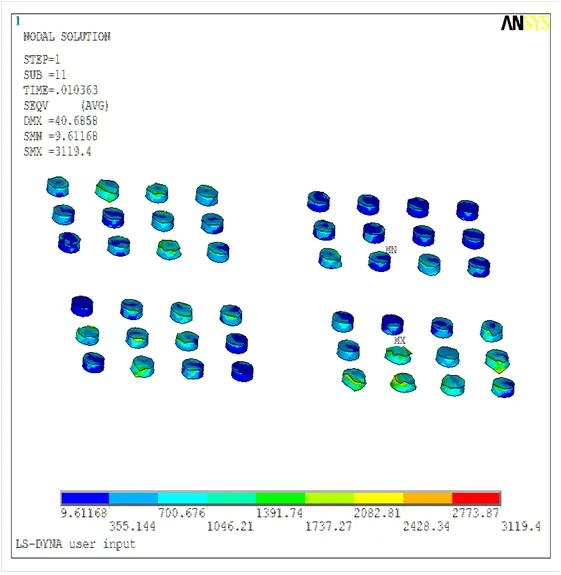

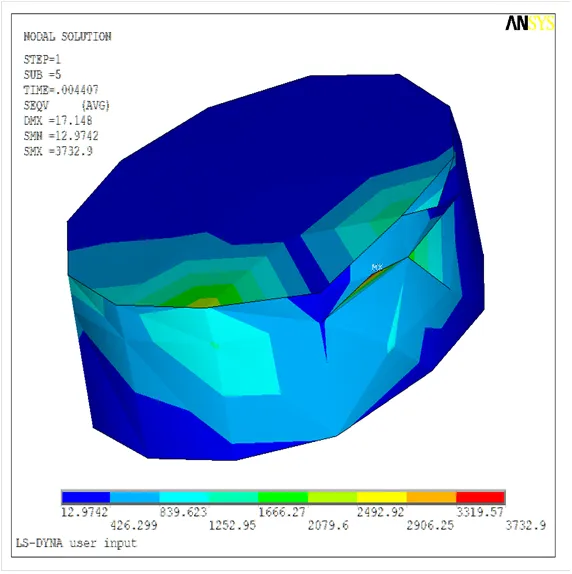

首先设置跌落高度为1 m,加速度为自由落体重力加速度1 g,接触面为地面,接触时间为0.06 s。经过计算,任意时刻的等效应力的最大值均集中在焊球上[15],且从电路板组件靠近地面时开始进行计算。通过观察跌落过程中焊点最大应力变化图图5可以看出,焊点的最大应力在跌落后的0.000 44 s时出现峰值。跌落后的BGA焊点应力图如图6所示,单个焊点最大应力如图7所示。从电路板组件整体焊点应力分布可知,跌落后板级焊点的最大应力出现在焊球靠近芯片封装一侧,且出现在封装接触面的边缘处。这与已有跌落实验发现的结果一致[1]:跌落时,焊点失效部位位于焊球与封装连接的接触面边缘。

图5 跌落焊点应力变化图

图6 电路板整体焊点应力图

图7 单个焊点应力图

2.2 不同跌落条件下焊点的应力变化

为了比较不同跌落条件对焊点可靠性的影响,选择改变跌落的高度和跌落面,开展跌落仿真。

2.2.1 改变跌落高度焊点跌落仿真

选择800,1000,1200 mm三种高度进行跌落仿真。800,1000,1200 mm三种高度下焊点跌落的最大应力值分别为31.89,37.33,52.27 MPa。根据无铅材料的机械性能可知,焊点SAC的抗拉强度为48.5 MPa。因此,在800 mm和1000 mm的跌落高度中,电路板焊点没有超过其抗拉强度,焊点安全;在1200 mm的跌落高度中,电路板焊点超过其抗拉强度,故该高度下跌落焊点很快失效。

2.2.2 改变跌落接触面焊点跌落仿真

在相同跌落高度条件下(均选择1000 mm),改变跌落面材料刚性,进行跌落仿真。根据LS-DYNA中DTM模块设定跌落面的材料属性。跌落面材料属性如表3所示[16]。

表3 跌落目标面的材料参数

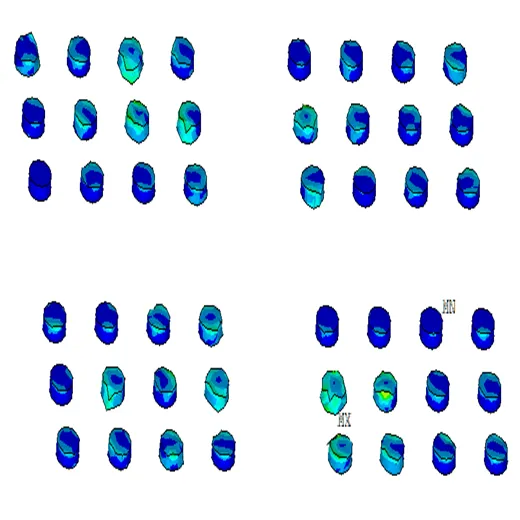

不同接触面进行跌落仿真,跌落焊点整体的应力分布如图8所示。

(a) 铝板接触面

(b) 水泥地接触面

图8 焊点在两种接触面下的应力分布

Fig.8 Stress distribution of the solder joints on different contact surfaces

比较上述仿真结果发现,在其他跌落条件相同情况下,接触面为水泥地时焊点应力分布比接触面为铝板时要大。这是由于水泥地的弹性模量相比于铝板要小很多,因此电路板组件跌落时在接触作用时间上会有差异,电路板组件接触到水泥地面的作用时间较长,相应的应力分布则会更加分散[16]。这与采用缓冲包装的原理一致,也从侧面说明了缓冲包装对保护电子产品的重要性。

3 结论

利用有限元软件对电路板组件焊点进行不同跌落高度和接触面的跌落分析,得出以下结论:(1)跌落过程中发现应力集中区域出现在焊点与靠近封装一侧的接触面边缘处。结合已知实验结果,可以判断在跌落过程中,焊点的最危险位置是焊点与封装接触的边缘处。(2)比较不同高度下焊点跌落的最大应力,发现跌落高度越大,焊点最大应力值越大,焊点失效越快。(3)当接触面为水泥地时,跌落焊点的整体应力分布比接触面为铝板更分散。因此接触面刚度越大,跌落焊点应力分布越大,焊点越容易失效。

[1] 刘芳. 跌落碰撞下SMT无铅焊点可靠性理论与实验研究[D]. 上海: 上海交通大学, 2008.

[2] 朱桂兵. 板级跌落碰撞下BGA焊点的失效分析与可靠性[J]. 功能材料与器件学报, 2012, 18(6): 449-453.

[3] 刘芳. 跌落碰撞下球栅阵列无铅焊点寿命分析[J]. 机械强度, 2012, 34(3): 399-402.

[4] 瞿欣. BGA焊点在板级跌落实验中的疲劳寿命估计[J]. 封装测试技术, 2006(6): 432-436.

[5] 秦飞. 板级电子封装跌落/冲击中焊点应力分析[J]. 北京工业大学学报, 2007, 33(10): 1038-1043.

[6] KIM H. Improved drop reliability performance with lead free solders of low Ag content and their failure modes [J]. Electron Compon Technol Conf, 2007, 57: 9717824.

[7] 李朝林. Sn-Ag-Cu焊膏掺杂Mn改善BGA焊点可靠性[J]. 焊接技术, 2011, 40(3): 42-44.

[8] 林建. SMT中焊点形状对焊点可靠性的影响[J]. 电子元件与材料, 2008, 27(2): 60-64.

[9] 杨雪霞. 板级跌落冲击载荷下无铅焊点形状对BGA封装可靠性的影响[J]. 振动与冲击, 2013, 32(1): 104-107.

[10] 袁国政. BGA封装倒装焊点不同接触面跌落失效的研究[J]. 电子元件与材料, 2014, 27(5): 85-88.

[11] 张洪武. 温度对振动载荷下互连微焊点寿命的影响[J]. 焊接学报, 2017, 38(6): 83-86.

[12] 张剑. 基于ANSYS的液氮生物容器热应力分析[J]. 医疗装备, 2014, 27(2): 14-16.

[13] 王文. SMT无铅焊点在随机振动载荷下的可靠性分析[D]. 上海: 上海交通大学, 2010.

[14] 周斌. 无铅便携式电子产品板级组件的TFBGA跌落可靠性研究[D]. 桂林: 桂林电子科技大学, 2007.

[15] 郑菲. 跌落过程中焊点的有限元模拟[J]. 机械设计与制造, 2015, 6(6): 52-54.

[16] 张改梅. 基于ANSYS/LS-DYNA的易拉罐跌落研究[J]. 包装工程, 2011, 32(5): 4-6.

(责任编辑:陈渝生)

Drop analysis of board level solder joints based on ANSYS/LS-DYNA

ZHOU Jiacheng, LIU Fang

(School of Mechanical Engineering and Automation, Wuhan Textile University, Wuhan 430073, China)

In order to study the influence of stress variation on the board level solder joints under different drop loads, ANSYS LS-DYNA was adopted to analyze the dynamics responses of the PCB assembly. Under different heights and different stiff targeted surface of dropping, the stress concentration area of the solder joints appeared near the interface between the BGA package and pads. The higher the height is, the bigger the stress value is. The bigger the stiffness of the targeted surface and the distribution of the stress are, the easier the solder joint failure is.

LS-DYNA; solder joints; drop; stress; stiffness; failure

10.14106/j.cnki.1001-2028.2018.02.014

TN306

A

1001-2028(2018)02-0075-04

国家自然科学基金项目资助(51775388);湖北省教育厅科学研究计划青年人才项目资助(Q20141608)

2017-11-12

周嘉诚

刘芳(1976-),女,湖北荆州人,副教授,博士后,研究方向为振动冲击分析;周嘉诚(1992-),男,湖北武汉人,研究生,方向为电路板可靠性研究。