机器人关节的液态挤压工艺仿真

2018-02-08万涛

万 涛

(武汉软件工程职业学院机械工程学院,湖北 武汉 430205)

机器人关节是机器人的主要结构件,其主要作用是在机器人运动过程中传递载荷,因此生产机器人关节采用的工艺需要满足较高的质量要求[1]。随着机器人越来越多地应用于工业生产中,如何实现低成本生产就成为一个关键问题。液态挤压介于铸造和锻造之间,是将金属液缓慢注入模腔,并施加压力使其在压力下凝固成型的工艺[2-3]。采用液态挤压生产的铸件,内部组织致密,晶粒细小,具有很高的质量。同时,该工艺还适合大批量低成本快速生产。因此,液态挤压工艺适合作为机器人关节的生产工艺。数值仿真技术可以对整个液态挤压铸造过程进行模拟,提前预测缺陷和帮助优化工艺设计,降低生产成本和缩短生产周期[4-5]。因此,本文采用数值仿真技术,对机器人关节的液态挤压过程进行模拟,探讨工艺方案和参数对铸件缺陷的影响,为工艺生产提供技术参考。

1 仿真模型

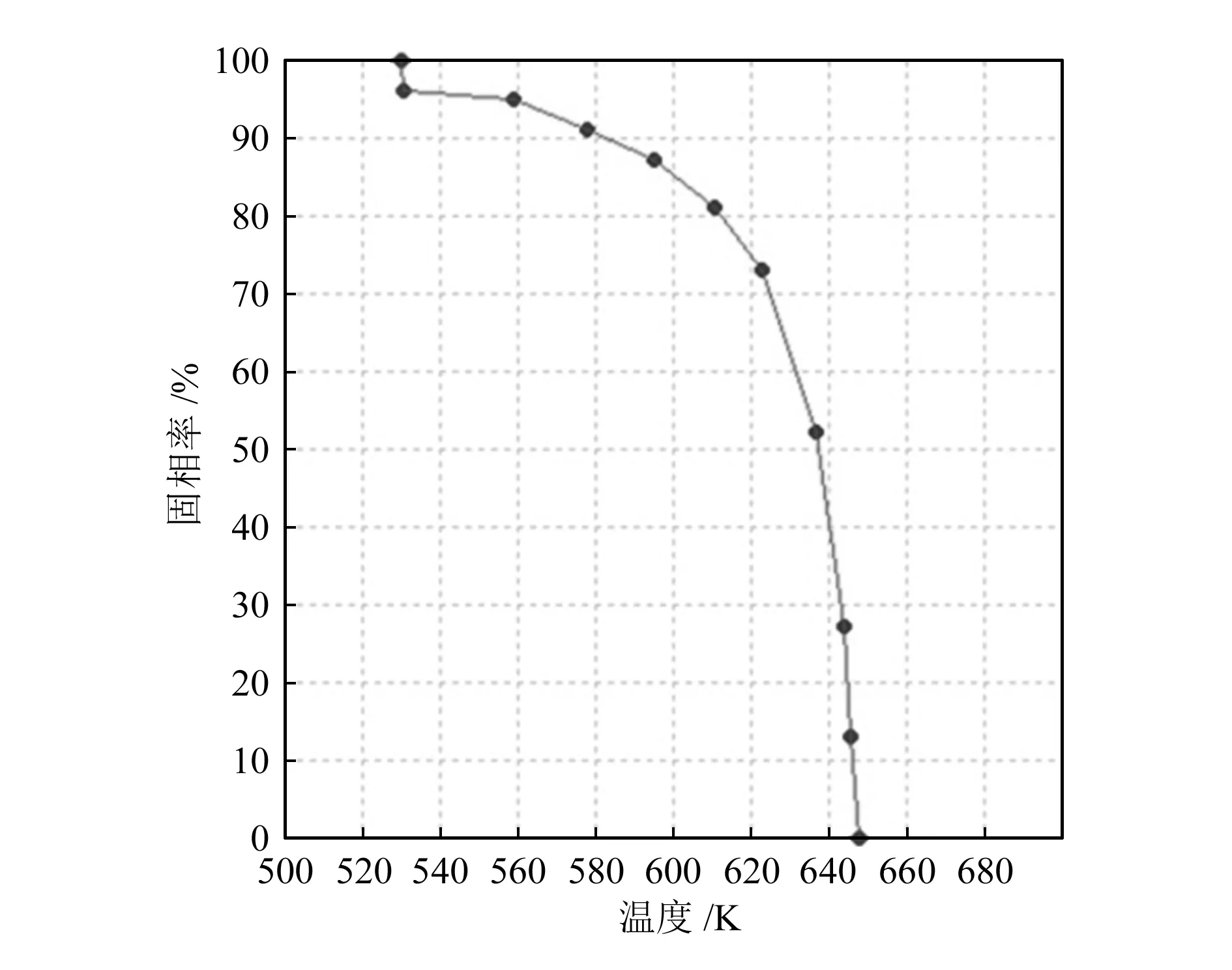

本文使用铸造仿真软件ProCAST对液态挤压铸造过程进行模拟。液态挤压过程在立式挤压机上进行,机器人关节水平摆放,浇口设置在关节下部。由于从底部浇注,金属液流动平稳,有利于消除铸造过程中的气孔缺陷。机器人关节和浇口的三维模型如图1所示,长400 mm,宽100mm,浇口直径60mm。模拟使用的铸件材料为AlCu5Mg,合金的固相率和温度的关系曲线如图2所示。合金的液相点和固相点分别为648℃和530℃。模具材料选用H13钢。设定模具和铸件间的传热系数为2 000W·m2/K,模具与空气间的传热系数为20W·m2/K。模拟中选取不同的浇口速度,分别为0.3m/s和0.5m/s。金属液的浇注温度设置为720℃。

图1 机器人关节和浇口三维模型

图2 固相率与温度的关系

2 结果和讨论

2.1 流动场

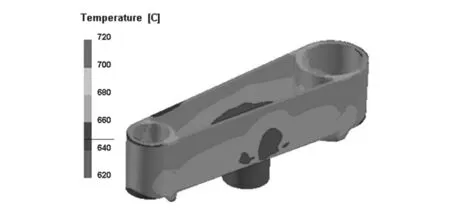

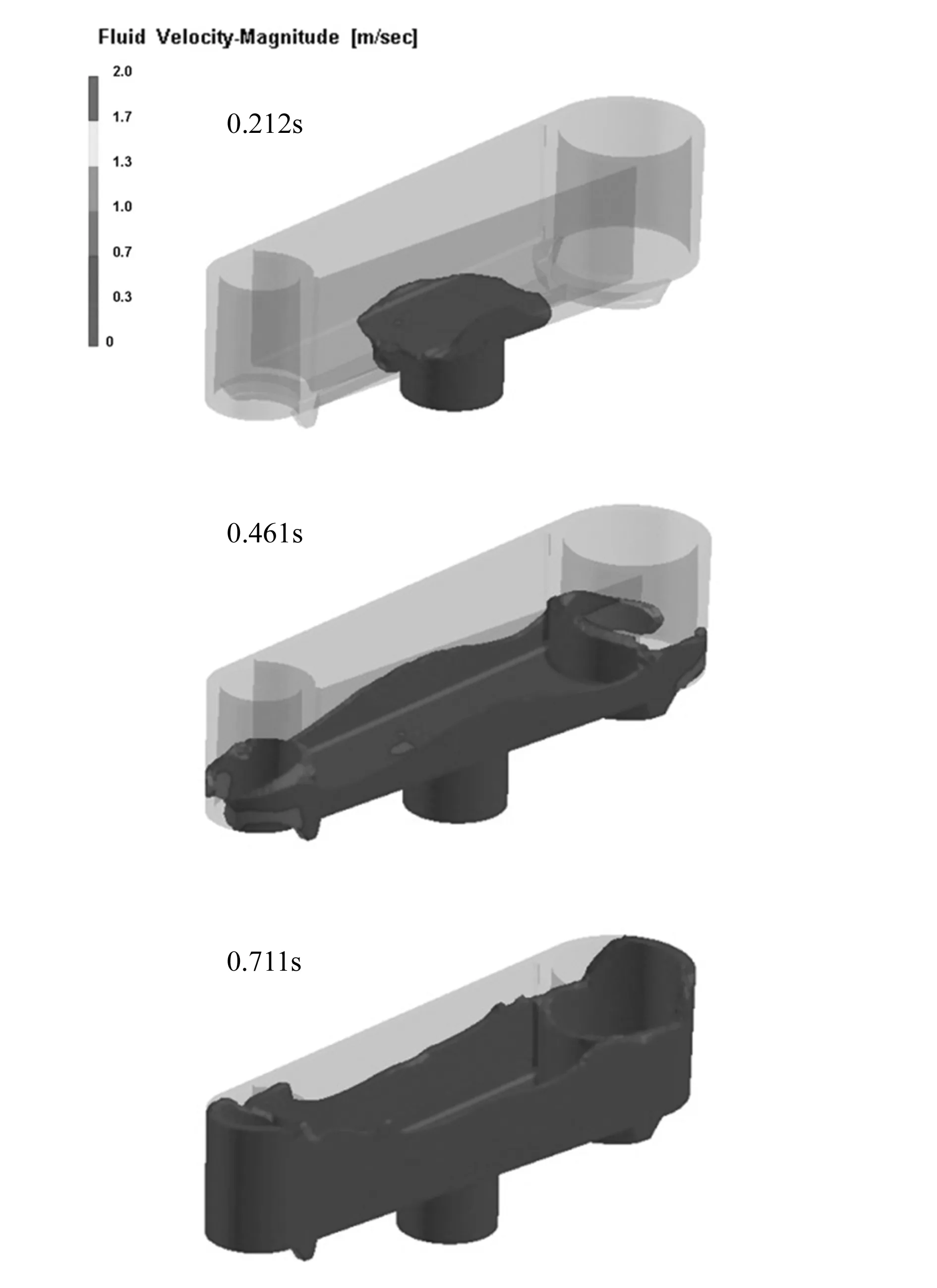

合理的浇注系统设计和工艺参数选择应该使得金属液顺利完成充填,不出现冷隔和浇不足等缺陷,并保证充型过程平稳。图3显示了浇口速度为0.3m/s,刚填充完毕时铸件的温度场分布,铸件的整体温度在液相点以上,表明在该浇口速度下金属液充型过程顺利,不存在充不满缺陷。进一步,图4显示了该浇口速度下的充型过程。可以看出,金属液从底部往上填充,不发生喷射回流,不存在卷气和憋气过程,气体能顺利从顶部排出。图5显示了浇口速度为0.5m/s时的憋气过程,可以看出,由于金属液流动速度过快,发生喷射回流,造成憋气。因此,选择浇口速度0.3m/s是合理的,既能顺利完成充填,又不发生卷气和憋气问题。

图3 充填完毕时的铸件温度

图4 浇口速度为0.3m/s时的充型过程

2.2 温度场

图5 浇口速度为0.5m/s时的憋气过程

充型完毕后,随着温度的持续下降,固相率逐渐升高。为了减少铸件内部的收缩缺陷,需要形成从铸件到浇口的梯度温度场,以保证顺序凝固。由于在凝固过程中,液态挤压铸造在浇口处持续施加压力,只要补缩通道顺畅,铸件内部的收缩就能得到补偿。图6显示了凝固过程中铸件固相率的变化,可以看出铸件发生了自上而下、自远端到浇口的顺序凝固,铸件各个部位都得到了很好的补缩效果。因此,从补缩角度分析,浇注系统的设计是合理的,能发挥该工艺挤压补缩的特性。

图6 凝固过程中铸件固相率的变化

3 结束语

本文使用ProCAST软件分析机器人关节液态挤压过程中的温度场和流动场,最终选择在铸件底部设置浇注系统,并设置浇口速度为0.3m/s,使得充型过程平稳以及凝固过程发生顺序凝固,发扬了液态挤压铸造孔洞缺陷少和铸件致密的优点,实现了机器人关节的低成本和高质量生产,为实际工艺设计提供了技术参考。

[1] 王光建,梁锡昌,蒋建东.机器人关节的发展现状与趋势[J].机械传动,2004,28(4):1-5.

[2] 宋鑫,张会,周扬,等.液态模锻技术的应用现状[J].铸造技术,2012,33(6):715-717.

[3] 阎峰云,张占领,刘真,等.镁合金摩托车轮毂液态挤压铸造[J].中国铸造装备与技术,2006(3):50-52.

[4] 凌有临,夏乐春,唐文献,等.汽缸套立式离心铸造工艺仿真[J].机械设计与制造工程,2014,43(3):30-32.

[5] 胡红军,杨明波,罗静,等.ProCAST软件在铸造凝固模拟中的应用[J].材料科学与工艺,2006,14(3):293-295.