高速贴片机横梁的结构动力学分析与优化

2018-02-08温德鹏郭玉琴李富柱

温德鹏,郭玉琴,李富柱,王 匀,张 帆

(江苏大学机械工程学院,江苏 镇江 212013)

贴片机横梁的刚性直接影响到整机的贴装精度,横梁运动过程中变形过大,将导致横梁上的贴装头不能将电子元器件准确地贴装到印刷电路板焊盘的指定位置,严重时会导致整块电路板不合格。横梁的结构复杂,依靠传统的经验设计和静力校核的方法无法使其具有良好的动态品质[1-2]。对贴片机主要移动构件进行动态特性分析和结构优化设计具有特殊的意义和必要性。横梁的优化设计以其制造成本最低、使用材料最少而达到机构强度、刚度最优为优化目标。拓扑优化具有更大的自由度和开放性[3],通过不断修改指定优化区域的单元材料,在保证结构满足强度和刚度要求的前提下,有效地从分析模型中移走部分单元,实现最优的设计目标,尽可能减轻机构的质量。刘立美等[4]利用拓扑优化方法对自动提升机箱体进行设计,经过校核最大应力满足设计要求,而箱体体积只有优化前的37.4%。王营等[5]提出一种基于拓扑优化的涡轮盘结构优化设计方法,并得到性能更优越的结构。

本文基于有限元分析软件ABAQUS对拱架式贴片机横梁进行了瞬态动力学分析,研究了贴片机横梁的运动特性,对横梁进行了拓扑优化,并对其轻量化后的刚度特性进行了研究。

1 模型建立

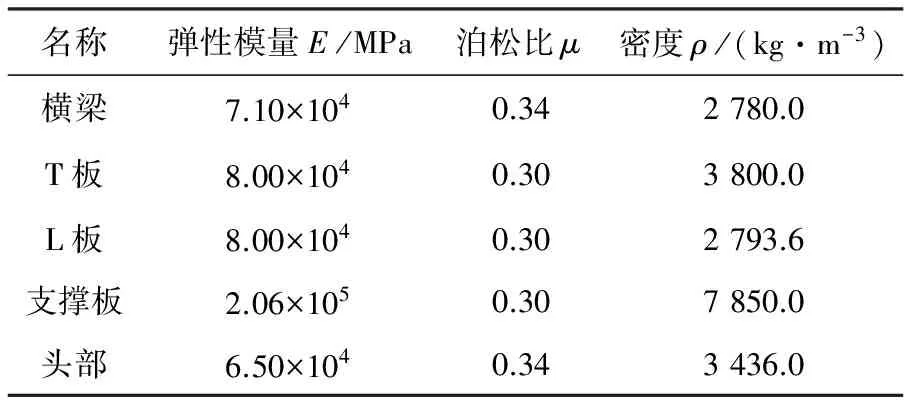

贴片机横梁长度为870mm,最大宽度为140mm,高度为132mm;材料为ZL205A高强度铸造铝合金。横梁各运动模块的材料特性见表1。

表1 横梁各运动模块材料特性

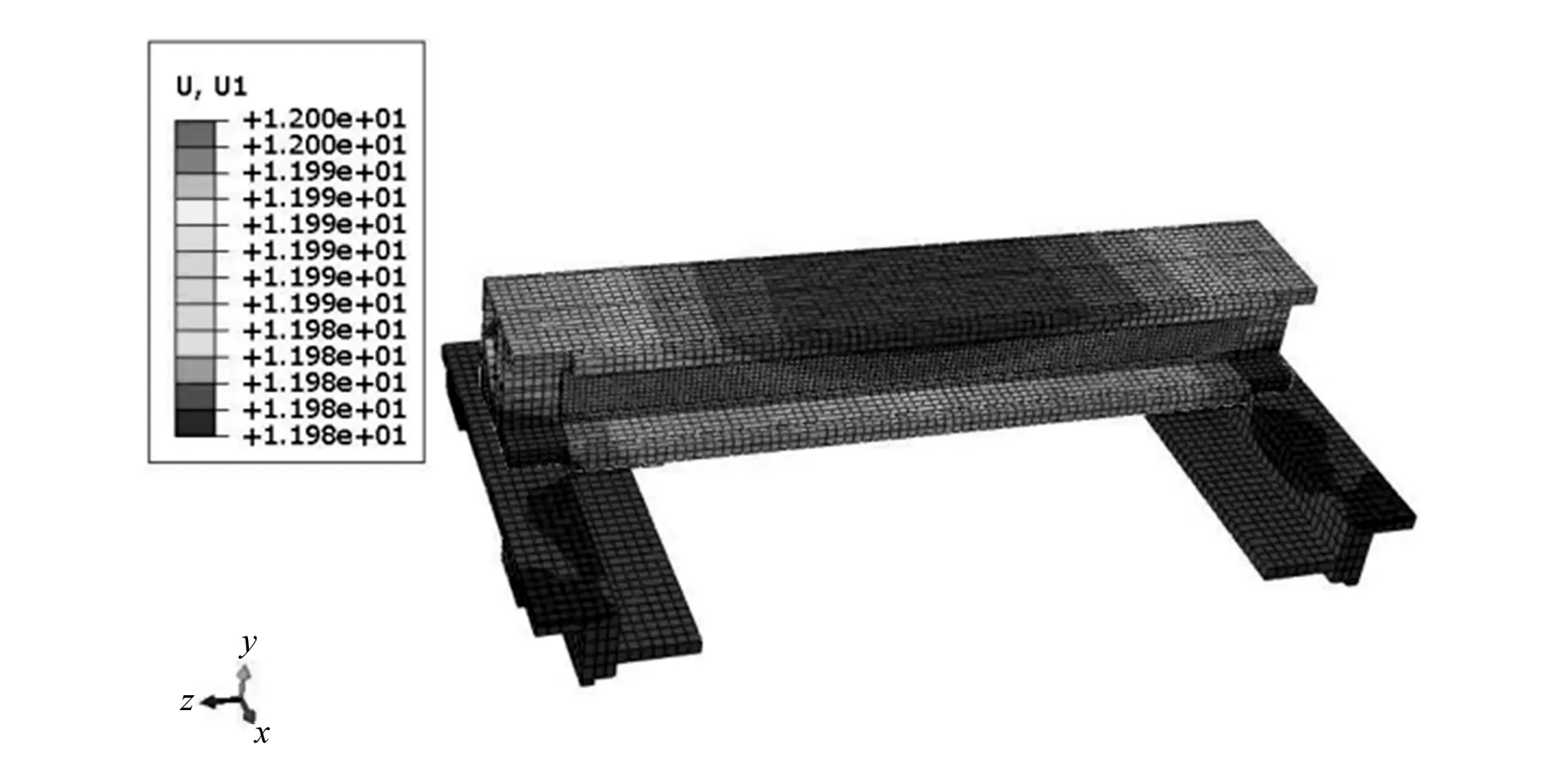

横梁采用直线电机系统(直线电机+直线导轨)驱动,为了建立合适的模型,在保证计算模型的力学特性、几何特性与真实情况相近的情况下,做如下简化:1)对分析中一些非重要细节部位的倒角、尖角和小装配孔进行简化;2)横梁上表面布置的坦克链质量较小,对分析影响很小,可忽略;3)研究重点为横梁上贴装头的整体变形,内部零件可以用与零件外形一致的包络体代替;4)头部运动到横梁中间时对横梁变形的影响最大,默认头部在横梁中间部位。划分网格使用的单元类型为C3D8I,横梁划分网格后共51 684个节点,35 685个单元,如图1所示。

2 横梁结构的瞬态动力学分析

图1 横梁结构有限元模型

贴片机在工作过程中具有高速、高精度[6]和高加速度特性,其动力学特性尤为重要[7],因此需要分析横梁在工作过程中每个时刻的变形。横梁沿着Y轴方向运动时贴装头也会沿X轴方向运动,但是沿着X方向运动的距离很小(大约10mm)。为了便于分析,假设贴装头在横梁中部固定不动,然后对横梁结构进行瞬态动力学分析,得到横梁结构时间-位移的动态响应特性曲线[8]。

2.1 约束及载荷处理

横梁沿着Y方向作平移运动,在一个贴片周期内横梁先是做匀加速运动,然后做匀减速运动,最后横梁带动贴装头停留在印刷电路板指定位置的上方,进行贴片操作。一次贴片操作,横梁需沿着Y方向平移1次。对横梁结构一个周期内的运动情况进行分析。本文研究的TS-320M-02高速贴片机贴料时要求直线电机在45ms内沿着Y方向移动12mm。

at2=S

(1)

式中:a为横梁结构的加速度;V0为横梁结构的初始速度;Vt为匀加速结束时刻横梁结构的速度;S为一周期里横梁结构移动的位移。将V0=0、t=0.022 5s、S=12mm代入式(1)计算得a=23.7m/s2。由表1中材料的特性测得横梁结构运动系统的总质量为52.6kg,由公式F=ma算得直线电机的驱动力F=1 246.62N。采用表面剪切力E来加载,单边剪切力E=F/S/2=0.015 88N/mm2。在一个周期内剪切力随时间的变化情况如图2所示。

图2 一个周期内剪切力E变化情况

综合以上因素,对整个横梁运动模块在Z轴方向施加重力Gravity约束;约束横梁运动模块导轨的U2、U3、UR1、UR2、UR3 5个移动自由度;在ABAQUS的“interaction”模块中横梁与X方向电机定子、横梁与支撑板、支撑板与导轨之间均通过绑定Tie处理连接在一起[9]。

2.2 结果分析

仿真得到移动后横梁运动模块在Y方向各点的位移情况,其中2个典型点的位移分别为匀加速结束时刻(0.022 5s)和匀减速结束时刻(0.045 0s)模块在Y方向的位移,如图3、图4所示。取横梁上同高度的两个节点作差得到横梁在Y方向的变形情况,如图5所示。由图可以看出,在匀加速阶段(0~0.022 5s),横梁最大形变位移差值为-4.5μm,在匀减速阶段(0.022 6~0.045 0s),横梁的最大形变位移差值为12.5μm。因此贴装头在横梁上移动时的最大形变也为12.5μm,运动方向的形变满足±0.04mm的精度要求。

图3 在0.022 5s横梁Y方向位移

图4 在0.045 0s横梁Y方向位移

3 结构拓扑优化

3.1 拓扑优化理论

ABAQUS结构拓扑优化通过在分析过程中不断修改最初模型中指定优化区域的单元材料性质,从而有效地在分析模型中移走/增加单元而获得最优的设计目标。本文采用的拓扑表达方法是正交惩罚材料密度法(SIMP)。SIMP方法的基本思想是先将模型分解成有限个单元,然后引入一种相对密度ρi在[0,1]间变化的假想材料,并给每个单元赋予ρi作为优化时的变量,ρi=0时,表示材料被去除,ρi=1时,表示材料被保留,从而将结构的拓扑优化问题转变为材料的最优分布问题。其结构拓扑优化模型如下:

Objective:

findρ=[ρ1,ρ2,…,ρn]T

KU=F

Subject to:

0<ρmin≤ρi≤1

式中:ρ为相对密度;C为结构总体柔度的应变能,mJ;U,F,K分别为位移矩阵、力的列向量、结构刚度矩阵;P为惩罚因子;ui为第i个节点的位移矢量;k0,ki,vi分别为结构单元初始刚度矩阵、优化后刚度矩阵、单元优化后的体积;V0,V分别为优化前和优化后的结构总体积,mm3;α为优化前后的体积比;ρi为第i个结构单元的相对密度;ρmin为结构单元密度下限值,目的是防止单元刚度矩阵奇异。

3.2 结果分析

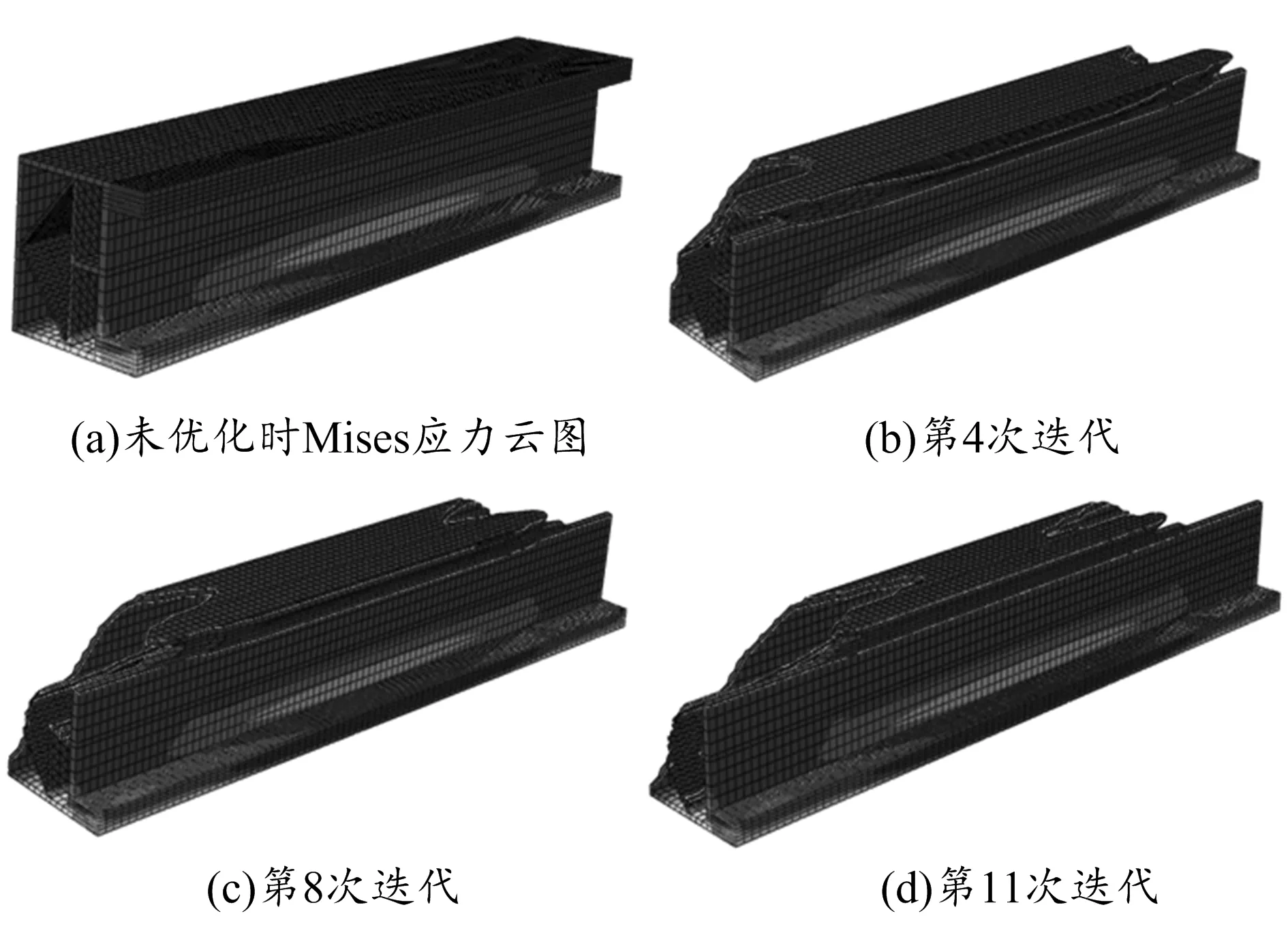

高速贴片机横梁使用ABAQUS进行拓扑优化的过程为:软件中设计的响应分别为应变能和体积,定义的目标函数为最小化应变能,约束条件为体积减小到初始体积的70%,冻结区域为横梁底部与支撑板连接部分以及与直线电机定子接触部分。优化前横梁的Mises应力云图如图6(a)所示。

从图6(a)可以看出,深色区域为受载后应力小的区域,浅色区域为受载后应力较大的区域。横梁模型中深色区域较多,故可以优化的区域较大。根据约束条件,经过11次迭代,横梁的体积变为原体积的70%,如图6(b)~图6(d)所示。从图可以看出横梁部分材料被去除的变化过程,给出了大致的拓扑结构,虽然单元和节点的最大应力也随体积的减小而增大,但仍然小于材料的屈服极限,说明优化后横梁的性能满足使用要求,为后续的结构优化提供了依据[10]。

图6 优化迭代历程应力云图

3.3 改进设计并校核

横梁底部需要与支撑板进行螺钉连接,并且应力较大,在优化时不能将此区域的材料去除,受力较小的顶部区域可以参照材料被去除的过程进行结构改进。考虑到上板需要放置牵引和起保护作用的坦克链,所以保持外部轮廓不变而设计两个对称的工艺孔,这样不会影响坦克链的放置,并且优化后的模型与优化前的模型相比,质量减轻了8.2%。图7为运动结束后的位移情况,通过图8可以发现,横梁在运动过程中的最大形变为9.4μm,满足使用要求。

图7 优化后在0.045 0s横梁Y方向位移

4 结束语

本文建立了贴片机横梁结构的有限元模型,精确分析了贴片机横梁模块在实际运动过程中的位移和变形情况,得到了横梁结构运动时的位移变化图和变形差值曲线。根据分析曲线,确定了横梁在实际工况时的变形范围。对比贴片机贴装精度要求,所研究的横梁结构设计是合理的,能满足使用要求。在此基础上,以结构轻量化为目标,对横梁结构进行拓扑优化设计,得到了大致的拓扑结构,对横梁再进行改进设计,验证了拓扑方法的可行性,有效减少了横梁结构的质量,为后续贴片机横梁的进一步设计和优化提供了重要参考。

[1] 朱岳东,张志军.基于动力学特征的车铣机床横梁的优化设计[J].沈阳工业学院学报,2004(4):11-13.

[2] 肖永山.片式电子元件贴装设备动力学性能研究[D].长沙:中南大学,2008.

[3] 李初晔,杨洁,冯长征.数控机床关键结构件的优化设计[J].机械设计与制造,2012(7): 41-43.

[4] 刘立美,焦爱胜.基于ABAQUS的提升机箱体有限元分析和结构拓扑优化设计[J].矿山机械,2013(9): 52-55.

[5] 王营,余朝蓬.航空发动机涡轮盘结构优化设计[J].机械设计与制造,2010(5): 4-6.

[6] 姜涛,唐火红,冯宝林.拱架式贴片机横梁刚柔耦合动态仿真优化分析[J].机械设计与制造,2014(6):31-34.

[7] 鲜飞.贴片机现状及发展趋势[J].电子测试,2008(9):29-34.

[8] 刘文静,宋学亮,靳岚.单梁桥式起重机横梁结构的瞬态动力学研究[J].机械设计与制造工程,2016,45(11):32-36.

[9] 李振华,鄂明成,王恒.基于ABAQUS的花键轴静、动力学分析[J].机械工程师,2010(8):39-41.

[10] 许丹,刘强.一种龙门式加工中心横梁的动力学仿真研究[J].振动与冲击,2008(2):168-171.