多晶硅铸锭过程中的籽晶熔化控制

2018-01-30张运锋孟庆超刘磊夏新中张任远张莉沫

张运锋+孟庆超+刘磊+夏新中+张任远+张莉沫

摘要:对本文所述太阳能电池用多晶硅铸锭炉型中的熔化段固液界面形状进行数值模拟和实验分析,研究热场结构及化料温度对籽晶保存效果的影响。研究结果表明,通过在熔化后期提前打开百叶进行散热并对百叶开度和化料温度进行合理控制,能够有效降低熔化后期的化料速率并获得相对较为平坦的籽晶熔化界面形状,从而在工业生产过程中提高成功保晶的概率并增加籽晶保存面积。

【关键词】太阳能电池用多晶硅锭 籽晶 数值模拟 界面形状

以定向凝固法铸造的多晶硅锭是太阳能电池的主要原材料之一,近年来业内主要采用铸造小品粒硅锭的方式来改善多晶硅的晶体品质并提高相应的电池效率。小品粒硅锭即为晶粒尺寸较小且均匀度较高的多晶硅锭,相应的多晶硅片性能也较为均匀。此外,晶界具有吸杂和阻碍位错滑移的作用,因此小品粒硅锭在晶体生长过程中能够避免单个晶粒内的缺陷向外蔓延,并通过晶粒问的竞争生长作用淘汰部分位错密度较高的晶粒。获得小品粒硅锭的主要方法之一为有籽晶铸锭,即在坩埚底部铺设碎硅料作为籽晶,并调整熔化段工艺参数以保证籽品不完全熔化,以此为基底生长小品粒硅锭。显而易见,尽可能地增加籽晶保存而积是这种铸锭方法的关键。针对上述情况,本文以某种工业用多晶硅铸锭炉为主要研究对象,采用CGSim模拟软件对硅料熔化后期的固液界而形状进行数值模拟,研究散热系统的结构及化料温度对籽晶保存效果的影响,以此指导大规模工业生产过程中的铸锭工艺优化。

1 数值模型

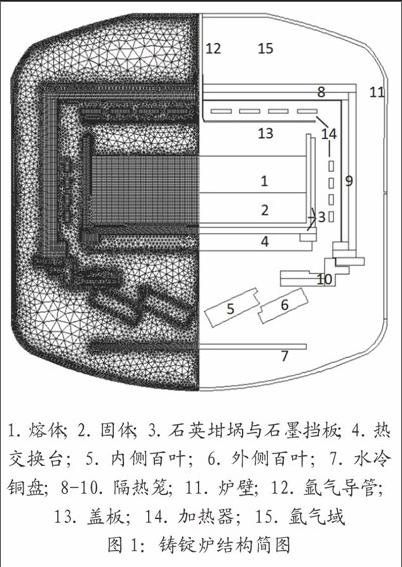

图1所示为本文所述多晶硅铸锭炉的结构简图。这种铸锭炉型的加热器位于坩埚顶部与侧部,散热系统由可向下旋转打开的百叶及其下方的水冷铜盘构成,百叶开度可在铸锭工艺中进行设定。为了节省计算资源、减少计算时问,本文对三维铸锭炉结构进行轴对称简化,实施二维全局计算。

2 结果分析与讨论

2.1 百叶开度对籽晶熔化过程的影响

通常情况下,硅料熔化阶段隔热笼是全封闭的,但对于有籽晶铸锭,闭笼化料会导致后期熔化速率过快甚至出现漂料现象,不利于籽晶保存,因此本文模拟了在熔化段后期开百叶化料的过程,并对比了相同化料温度下不同的百叶开度对后期熔化界而形状的影响。由模拟结果可知,在化料后期打开百叶能够将化料速率控制在19mm/h左右,籽晶熔化界而最高点与最低点差值约为35mm。此外,在化料温度均为1510℃的前提下,百叶开度为200时界而差值高于百叶开度为250时的界而差值。

百叶开度为20°时,坩埚底而的温度整体高于百叶开度为25°时的情况,但坩埚底而中心位置与边缘位置的温差小于后者,即温度分布更为均匀。这种现象与散热系统的结构有较大关系,百叶旋转向下打开后,热交换台与百叶下方的水冷铜盘进行辐射换热以达到散热的目的,显而易见,散热量同时受百叶开度与百叶上方的窗口尺寸影响。百叶打开后,随着开度的增加,坩埚底部中心位置的温度迅速降低,边部区域则受到底部隔热笼的遮挡,散热量明显低于中心区域,导致坩埚底部边缘位置的温度下降范围有限。百叶开度越大、百叶窗尺寸越小,边部区域与中心区域散热量的差异就越明显。因此,在一定范围内适当减小百叶开度可以令热交换台底部及坩埚底部的温度分布更为均匀。

2.2 熔化段后期化料温度与百叶开度的匹配

由2.1节可知,在化料温度设定值相同的前提下,百叶开度为20°时对应的熔化界而差高于百叶开度为25°时的情况,但前者对应的加热器功率低,且坩埚底部温度分布更为均匀,因此我们选用20°作为熔化后期的百叶开度,并降低化料温度与之匹配。由模拟结果可知,用较低的化料温度匹配20°的百叶开度的确能够起到降低籽晶熔化界而凸度的作用,并能将熔化后期的化料速率降至15mm/h左右。此外,当籽晶剩余高度为20mm左右时,虽然紧邻坩埚侧壁的籽晶已经化完,但所占比例很小,籽晶剩余而积完全符合生产要求。

2.3 实验结果

为了验证模拟结果并确定最佳工艺参数,本文选定某台铸锭炉使用同种坩埚进行铸锭实验。将位于实验锭左上角的九块硅块去底并将底料拼接拍照以观察籽晶保存效果,结果显示,低化料温度匹配小百叶开度的工艺方案对应的后期化料速率适中、稳定,籽晶剩余而积也最大,仅有角部硅块Al对应位置的籽晶熔化较多。

3 结论

通常情况下,在多晶硅铸锭过程中硅料熔化阶段的隔热笼是封闭的,但对于有籽晶铸锭,在熔化后期开笼化料有利于快速降低硅料的熔化速率,通过调整隔热笼开度和化料温度能够有效的调平籽晶熔化界而。以本文所述铸锭炉型为例,将化料温度降至1500℃以下并配合较小的百叶开度能够将熔化段后期的化料速率控制在15mm/h左右,籽晶熔化界而差低于30mm,实际籽晶高度为20mm左右即可获得较大的籽晶剩余而积,有利于在工业生产过程中维持较低的硅锭红区高度并增加有籽晶铸锭的保晶而积。

参考文献

[1]介万奇,晶体生长原理与技术[M].北京:科学出版社,2010: 640-645.

[2]李早阳,刘立军,余庆华,准單晶硅铸锭过程中种晶的保存及其界面的控制[A].第八届中国太阳级硅及光伏发电研讨会[c].上海,2012.endprint