抬高后顶尖磨削渐开线拉刀齿形的工艺计算

2018-01-30原宏

原宏

(太原工具厂,山西太原030008)

引言

渐开线拉刀是加工渐开线内花键的专用刀具,广泛应用于各类机械加工行业的批量生产中。随着机械加工技术的不断进步和产品转型升级更新换代的需要,使用拉刀的用户对渐开线内花键键侧的表面粗糙度要求越来越高。为了满足用户不断提高的要求,就必须采用新工艺、新材料、新结构,抬高后顶尖磨削渐开线拉刀齿形的新工艺就适应了这种新的市场形势,为了实行这种新的工艺,推导出了相应的工艺计算。

1 渐开线拉刀齿形修正原理

要想提高内花键键侧的表面粗糙度,就要减少拉刀花键齿齿侧面与工件已加工表面的摩擦,而减少这种摩擦的方法有以下两种:

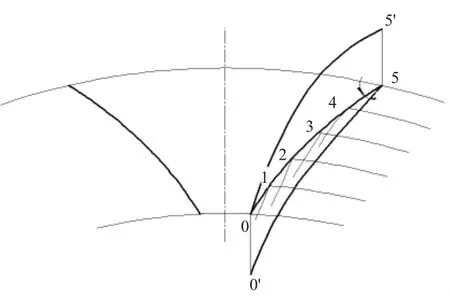

1)将拉刀齿高超过2 mm的刀齿齿根部分齿形磨掉,仅在齿顶处留下一小段渐开线齿形,即lAC=0.6~0.8 mm(见图1)磨出的齿根CE段一般为直线,最后一个刀齿齿根磨去量为lBE,lBE=0.15~0.3 mm。这种方法加工工艺简便易行,但拉刀拉出的工件键侧表面粗糙度效果一般。

图1 磨掉拉刀齿根处的齿形

2)将拉刀后顶尖抬高后磨制渐开线齿形,这样可以获得一定的侧刃后角(副后角),第二种方法加工的拉刀拉出的工件键侧表面粗糙度效果更好,但过去由于机床设备原因及计算难度大,难于加工,目前由于机床设备的数控化和不断改进,加工已不成问题,主要难题是如何计算,笔者主要讲抬高后顶尖加工渐开线拉刀的工艺计算。采用抬高后顶尖的方法磨出的拉刀齿形已经同原来要求的渐开线齿形不同,见图2。

图2 渐开线拉刀齿形修正原理

因此需要求出修正后的拉刀齿形,以往为了制造方便,一般采用一个圆弧近似地代替修正后的拉刀齿形,但这种方法所产生的齿形误差在0.01~0.02 mm之间,有时误差更大,这样就无法满足高精度内花键的加工要求[1]。

为此现在采用代用基圆的方法求修正后的拉刀齿形,这种方法求出的拉刀齿形的齿形误差在0.005 mm之内,能满足高精度内花键的加工要求。

2 推导抬高后顶尖磨削渐开线拉刀齿形的工艺计算公式

现在在理论上能计算出代用基圆直径,但若不能转化为工艺加工和工艺检验的量棒跨棒距的计算,就无法进行拉刀的加工和检验,因此,笔者在此原理的基础上推导出抬高后顶尖加工渐开线拉刀的工艺计算公式。

1)运行已编制好的代用渐开线基圆程序,输入理论渐开线模数、齿数、分度圆直径Df、分度圆压力角α、分度圆圆弧齿厚S、内花键大径De、内花键小径Di、拉刀总长L、齿t、拉刀齿数Nm、后顶尖抬高量Δ,计算出代用渐开线基圆直径Dg。

2)通过cosβ=Dg/Df,cosαb=Dg/Da,算出代用渐开线分度圆压力角β和代用渐开线顶圆压力角αb。式中,β为代用渐开线分度圆压力角,αb为代用渐开线齿顶圆压力角,Da为拉刀齿顶圆直径(校准齿直径)。

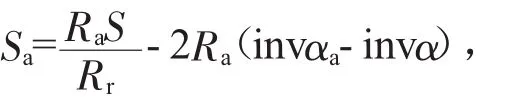

3)因为代用渐开线在齿顶圆上与理论渐开线重合(见图3),所以Sb=Sa,其中Sa为理论渐开线齿顶圆齿厚,Sb为代用渐开线齿顶圆齿厚。

图3 代用渐开线与理论渐开线齿顶圆上重合

因为

所以

式中:S'为代用渐开线分度圆弧齿厚,Ra为拉刀齿顶圆半径,Rf为拉刀理论渐开线分度圆半径,α为理论渐开线分度圆压力角,αa为理论渐开线齿顶圆压力角,αb为代用渐开线齿顶圆压力角,β为代用渐开线分度圆压力角,S位理论渐开线分度圆弧齿厚[2]。

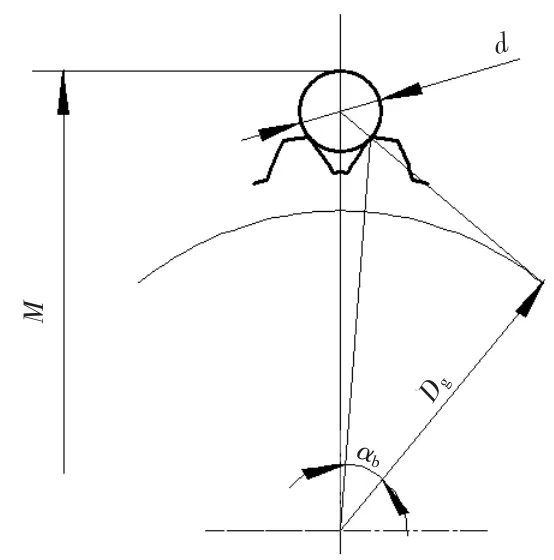

4)根据代用渐开线分度圆压力角β,代用渐开线分度圆弧齿厚S',基圆直径Dg,代入求M值公式:

式中:d为量棒直径;Z为拉开渐开线键数。然后算出拉刀顶圆Ra处的量棒跨棒距M,见图4。

图4 测量值M的计算

5)算出每齿抬高量Hz。Hz=Δ·t/L。式中:Hz为每齿抬高量,t为拉刀齿距,L为拉刀总长。

6)算出任意直径处量棒跨帮距Mi。Mi=M+(Na-Ni)·2Hz。式中:M为代用渐开线在拉刀齿顶圆处的跨棒距,Na为拉刀齿顶圆处齿序号(例如第60齿),Ni为拉刀任意直径处齿序号,Hz为每齿抬高量[3]。

3 结论

当算出任意直径处量棒跨帮距Mi后,即可在拉刀任一点处进行测量,有效地保证了修正齿形的准确性,从而为大批量生产高精度渐开线花键的拉刀提供了可能,具有较强的实用性。

[1]楼希翱,薄化川.拉刀设计与使用[M].北京:机械工业出版社,1990.

[2]袁哲俊,刘华明.刀具设计手册[M].北京:机械工业出版社,1999.

[3]孙桓,陈作模,葛文杰.机械原理[M].北京:高等教育出版社,2006.