黏土砂砂处理过程中微粉的回收再利用

2018-01-28吴毅

吴 毅

(天津一汽夏利汽车股份有限公司内燃机制造分公司,天津 300380)

黏土砂造型生产方式是铸造生产中最基本、使用率最高、经济性相对较好的生产方式,黏土湿型砂处理系统是采用湿型砂造型,批量生产铸件的首道重要工序,决定了能否使混制的型砂稳定达到相关技术指标的要求。该工序混制出的型砂质量与生产效率的发挥及铸件的质量关系很大。在黏土砂型铸造生产中,造型材料品质欠佳或使用不当,是造成铸件缺陷的主要因素,占铸件废品总量的50%以上[1]。型砂性能的保证,除在处理及混制过程中必须对回收时的筛分、冷却、加水、加辅料等过程控制管理外,微粉的合理利用也是不可忽略的。微粉的回收及添加得当,不仅能够减少膨润土、煤粉等辅料的使用量,节约成本,而且能提高型砂的保水性、退让性和铸件的表面光洁度。

1 微粉及其组分

微粉是指在黏土砂铸造生产方式所用的造型砂中,粒度小于0.026 mm的颗粒物组分[2],其重量较轻,在型砂的输送和处理过程中容易浮起,当遇到负压状态下时会被集尘器吸走。

1.1 微粉组分

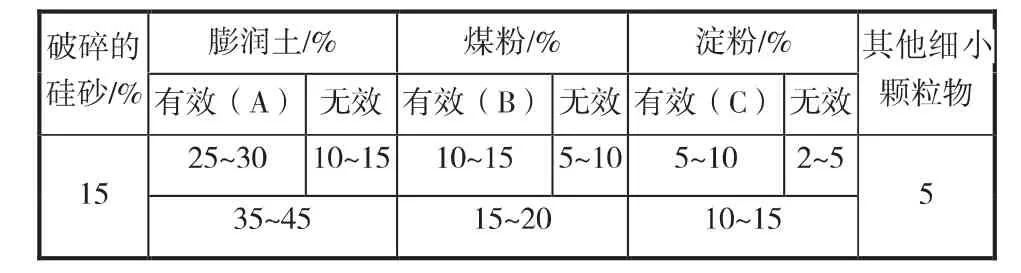

微粉主要由反复使用磨损及与高温铁水接触破碎的硅砂、具备活性能继续发挥粘结作用有效的和与高温铁水接触失去活性作用无效的膨润土、未接触高温铁水有效的和接触高温铁水燃烧后残余失去作用的煤粉或淀粉及其他细小的杂质颗粒物所组成,这些组分各自所占的比例如表1所示。

表1 微粉中组分所占的比例(质量分数,%)

1.2 微粉的来源

回用砂在回收过程中,在很多位置会大量浮起并被集尘装置收集,不同位置的微粉,其回收再利用的情况不同,一般情况下可分为以下四类:

第一类为落砂机位置产生的;

第二类为干砂在输送过程中产生的;

第三类为筛分及冷却过程中产生的[3];

第四类为在混砂机添加粉料时产生的,这部分微粉含有大量的有效组分,回收再利用的经济价值很高。

2 微粉的的作用

2.1 保证型砂的综合性能指标达到合适的目标

含泥量对型砂性能保证及其稳定性的影响十分重要。型砂中的含泥量包括有效膨润土、有效煤粉、添加剂及微粉在内的总和,型砂中的水分是依据型砂中的总含泥量和紧实率的目标来控制的,其中的微粉是重要的吸水物质,紧实率是反映型砂性能是否适于造型的一个综合性指标,型砂性能的优劣对铸件质量影响很大。型砂含泥量的多少与型砂透气性、含水量、强度及其韧性有密切的关系。含泥量过多会使型砂的含水量增加,湿压强度、透气性以及型砂的流动性下降,造成铸型硬度变差大,而在湿压强度维持不变的情况下,型砂韧性、热湿拉强度降低,浇注后铸件易出现气孔、胀砂、粘砂等缺陷;而含泥量太低,造成型砂的含水量和保水能力下降,一旦加水量出现偏差,就会引起型砂中各种性能产生波动,同时铸型的退让性下降,造成铸型不易脱模、损坏或松弛,浇注时产生冲砂,造成铸件砂眼缺陷。

2.2 保证型腔表面的平整度和提高铸件的光洁度

造型后的型腔表面在肉眼的宏观观测下是相对平整的,但在放大后的微观观测下,由若干圆形及椭圆形砂粒堆积的表面是不平整的(如图1所示),这些缝隙在浇注过程中会使铁水钻入,铸件的表面会很粗糙,在抛丸处理后表面光洁度较差,影响外观的检查通过;如果在型砂中存在一部分细小的颗粒物和微粉就能够将这些缝隙有效的填充,这样型腔表面就能有效抵御铁水的钻入,因此会提高铸件表面的光洁度。

图1 砂型表面的状况

2.3 提高型腔表面的抗风干能力

一定量的微粉对型砂性能有“微调与稳定”的作用,水分高时微粉先吸水,可以使膨润土所吸的水分比较稳定一致,同时混好的型砂在输送过程中水分蒸发时,微粉的水分先蒸发,能保持活性膨润土的水分不损失[4],这种作用与国外一些企业在混砂时加入淀粉的作用是一致的,尤其是生产大平面铸件或者造型后不能立即合箱的铸件时比较明显,在干燥的季节更为明显。

3 微粉回收再利用方法

3.1 回收方式

微粉的回收主要依靠集尘设备的工作来实现,在回用砂的开箱处、输送转运点、筛分设备、冷却设备及混砂投放处这些位置设置集尘罩,将浮起的微粉聚集并通过管路与集尘器连接,集尘器的过滤方式一般都是布袋式,在布袋的底部有收纳箱,微粉集中到收纳箱后再根据不同的需要及加入点加到型砂中再利用。

3.2 搬送方式

微粉在集尘器收纳箱回收后需要搬送到加入点加入,微粉的搬送方式一般有以下两种方式:

一是简单的方式,可在收纳箱中放置大的袋子,将布袋抖落下来的微粉接入,然后通过起重运输工具送至加入点。这种方式适合于所有企业,尤其是砂处理系统机械化、自动化程度不高的企业。缺点是作业人员的工作量增加,同时在搬送过程中的沿途会产生二次扬尘的问题。

另外一种方式是将集尘设备的收纳箱、气力输送装置及粉尘的加料装置连接起来,在集尘器收纳箱下设置能两个方向送料的螺旋给料器,将需要回用的微粉通过气力输送装置送至投入点(如图2所示)。

3.3 加入方式

微粉的加入位置不同企业因条件不同有不同的选择,一般情况下分为两类:

一类是砂处理系统机械化、自动化程度较高的企业通过混砂机(或预混机)上部的微粉斗、螺旋给料机及称重装置称量后加入到混砂机(或预混机)中,这种方式加入的量因与回用砂和其他组分的加入量相匹配,所以准确度较高,能够充分体现微粉回收再利用的优势和作用。

另一类方式是将微粉在回用砂输送过程中加入(如图3所示),这种方式比较简便易行,适合于大多数企业,缺点是随意性较强,无法与回用砂的量匹配,准确度差,对型砂的稳定性有一定的影响,采用时需积累经验,最大程度减少不利的影响。

4 微粉回收再利用时的注意事项

微粉的组分因各生产企业生产方式、产品种类、集尘设备不同而有一定的差异,回收再利用前必须经过分析了解其组成及各组分所占得比例。

微粉的加入量应保证型砂中黏土总质量分数(含泥量)在11%~13%之间,有效黏土质量分数在7%~9%,同时考虑酌减量和透气性的指标不能超出,防止气孔缺陷的发生几率增加。

微粉回收再利用时需考虑二次扬尘产生的对策,防止再次的污染现象发生。

微粉回收再利用输送过程中静电的排除必须做好,防止粉尘的燃爆灾害发生。

5 结束语

图2 采用气力输送方式输送微粉的示意图

图3 在回用砂输送过程中加入微粉的示意图

环境保护、绿色循环经济、可持续发展是当前及今后经济运行的主题,无论是环境保护还是节约资源都是企业工作的重点,铸造行业是污染及消耗资源比较严重的行业,从业人员必须要对本企业的各生产环节认真研究,不放过每一个问题点,走节能减排,循环发展之路。

[1]李传栻.黏土湿型砂的控制要点[DB/OL].[2017-10-22].https://wenku.baidu.com/view/9e7757630b1c59eef8c7b45e.html.

[2] 胡彭生.型砂[M].第二版.北京:机械工业出版社.

[3] 鲁 民.造型线粉尘回收工艺探讨[G]//2010中国铸造活动周论文集.沈阳:中国机械工程学会铸造分会,2010.

[4] 王艳辉.型砂中微粉含量的调整与探索[G]//2011中国铸造活动周论文集.沈阳:中国机械工程学会铸造分会,2011.