一种低合金钢铸件穿透性缺陷的返修方法

2018-01-28雷永红

刘 振,雷永红

(共享铸钢有限公司,宁夏银川750021)

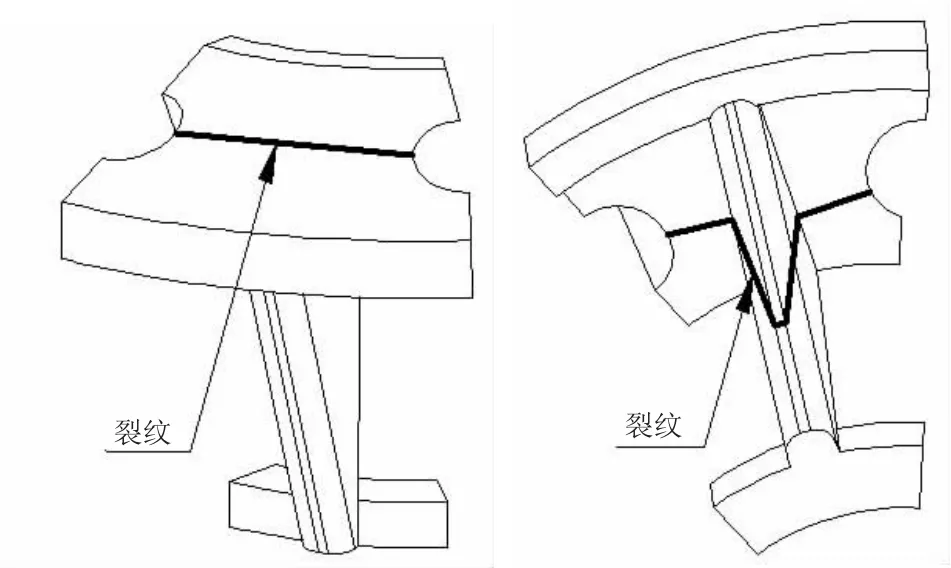

具有筋板和法兰结构的铸件由于筋板与法兰的接触部位比较薄弱,浇注完毕后在打箱过程中,有时会出现贯穿筋板的缺陷,如图1所示。缺陷会造成铸件筋板断裂,如果处理不好,容易引起铸件变形,造成返修次数过多、焊材浪费等现象。

图1 缺陷部位示意图

此类铸件缺陷的传统焊接工艺是将穿透性缺陷全部挖除后再进行焊接。实际生产中,这种缺陷返修方法容易引起铸件法兰的变形,而且体积焊接合格率不到60%.同时,全部挖除缺陷后再进行焊接导致工作量增加,浪费生产成本和延长生产周期。本文提出一种低合金钢铸件穿透性缺陷的返修方法。

1 返修方法

传统的返修方法是一次将缺陷全部气刨干净,然后再焊接防变形拉筋[1]。这种返修方法由于焊接过程中产生的应力较大,很容易引起铸件法兰的变形。通过分析传统返修焊接工艺产生变形的主要原因,确定了比较适合这类缺陷的返修方法:缺陷分两次进行气刨和焊接,合理的设计焊接防变形拉筋,并且及时采用局部消应力设备进行消应力。

返修步骤:防变形拉筋位置选择及焊接,热处理,浇道、冒口切割;首次气刨,缺陷气刨一半,首次缺陷焊接及局部机械振动消应力设备使用,首次焊后热处理,气刨剩余一半的缺陷,后续正常流程焊接。

1)防变形拉筋位置选择及焊接

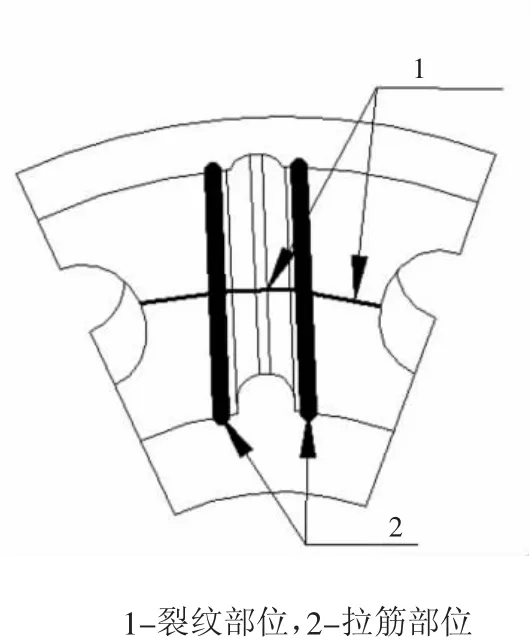

拉筋位置的焊接部位是关系到铸件是否报废的关键因素之一,筋板部位为贯穿性裂纹缺陷,并且一般为多条筋板同时断裂,拉筋焊接的合理性对铸件是否变形起到关键作用[2]。由于筋板断裂部位气刨后存在很大的焊接量,所以拉筋在焊接过程中将承受很大拉力。总结以往的拉筋焊接方案,最终确定拉筋焊接方案为:拉筋焊接到铸件中间法兰背面的筋板部位,然后使用废弃的铸件试块将筋板裂纹部分的两侧夹住,使裂纹处于拉筋部位的中间,具体焊接位置如图2所示。

图2 拉筋焊接位置示意图

拉筋焊接的注意事项如下:

a)焊接前,将焊接拉筋部位表面的粘砂、氧化皮、铁锈、油污等全部铲磨干净;

b)选用铸件的同炉废弃试块,并将其表面打磨干净;

c)焊接前,预热铸件缺陷周围直径100 mm的范围,预热温度≥150℃,并加热持续到铸件进炉热处理;

d)焊接电流控制在220 A~240A之间,防止热输入过大造成变形;

e)焊缝长度≥150 mm,焊角高度≥80 mm.

2)热处理

拉筋焊接完毕后不能进行其他工序操作,必须先进行热处理,使铸件组织按照顾客要求进行转变,并且铸件性能达到最佳状态。热处理方案按照正常热处理方法:正火+回火。

3)浇道、冒口切割

热处理完毕后铸件组织结构发生变化,晶粒度全部细化。此时进行气刨、切割等操作,铸件不容易出现开裂。

4)首次气刨

穿透性缺陷部位分两次气刨,在首次焊接前先气刨缺陷的一半,二次焊接前再气刨缺陷剩余的另一半。其余缺陷按照正常气刨标准进行。筋板部位气刨要求如下:

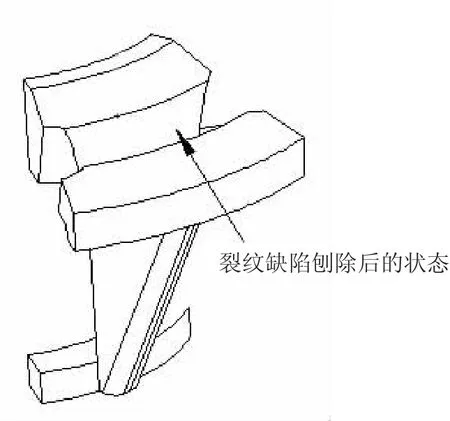

a)缺陷不能一次刨完,而是气刨到筋板拐角的拉筋即可,如图3所示;

图3 裂纹刨除示意图

b)气刨方向为沿上平面往筋板连接部位,如图3所示箭头方向,不能反方向气刨;

c)气刨后的缺陷上口宽度与深度比为1.0~1.3,并且气刨出来的缺陷形状类似于U型,利于焊接;

d)气刨后的缺陷表面要求光滑,无夹杂物。

5)首次缺陷焊接及局部机械振动消应力设备使用

缺陷焊接前检测是否达到焊接要求,是否还有夹渣、裂纹、油污、铁锈等问题[3]。采用天然气火焰对缺陷边缘进行预热,要求焊接前预热温度≥150℃,焊接部位周围100 mm范围内需达到预热温度要求,当预热温度过高或过低时控制火焰温度。焊接过程实时监控缺陷部位的预热温度,当温度高于350℃时停止焊接,待降温至预热温度要求范围内接着焊接。从开始焊接某缺陷部位到进炉首次焊后热处理的过程中不能断火并且温度≥150℃.

焊接工艺参数要求:采用直径为φ1.2 mm的焊丝,焊接电流参数在220 A~275 A,焊接电压参数20 V~30 V.缺陷需要分道焊接,以焊道宽度<50 mm为宜。

焊接过程中使用局部机械振动消应力设备,对每层焊接部位及其周边50 mm范围的区域进行振动消应力,振动时间控制在60 s~90 s为宜。由于焊接面积较大所以局部振动消应力设备的振动头要使用面积较大类型[4]。

6)首次焊后热处理

首次焊后热处理主要作用为消除焊接应力,改善焊缝组织,预防焊后裂纹的产生。首次焊后热处理按照正常方式进行。

7)剩余缺陷气刨

首次焊后热处理完毕后去除断裂部位后面的防变形拉筋,并且将剩余筋板部位的裂纹气刨清除。经过NDT检测合格后按照正常的焊接工艺将缺陷焊接合格即可[5]。

2 实验结果

1)铸件尺寸测量

采用三维划线平台对焊接部位进行尺寸测量,尺寸变化符合标准尺寸公差要求。焊接的防变形拉筋起到了很好的防变形作用。

2)焊接合格率统计

体积焊接合格率,传统返修工艺在60%,并且容易变形;新的返修工艺体积焊接合格率在85%,并且焊接后不会出现裂纹缺陷。

3)焊接周期统计

传统返修工艺周期在18天~20天,新的返修工艺周期在12天~14天。

3 结 论

1)防变形拉筋焊接部位的合理选择及焊接有效防止了铸件变形。

2)铸件穿透性缺陷分成两步进行气刨和焊接,并且首次焊接过程中使用局部机械振动消应力设备,有效降低了过程中的残余应力,提高了缺陷的焊补合格率,合格率由原来的60%提高到现在85%,大幅缩短了焊接周期,降低了铸件报废风险。

[1] 张汉谦.钢熔焊接金属学[M].北京:机械工业出版社,2000.

[2] 陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002.

[3] 曹梅青,邹增大.焊接电流对双丝间接电弧焊电弧特性的影响[J].焊接学报,2005(12):12-48.

[4] 李继红,陈阳阳.焊接热输入对ULCB钢焊接接头组织性能的影响[J].热加工工艺,2015(7):7-60.

[5] 李俊仪,孙凤莲.拉筋形式对汽轮机隔板外环焊后变形的影响[J].哈尔滨理工大学学报,2015(3):12-40.