采用型钢梁的工具式钢管支架梁板共支施工技术

2018-01-27王莉瑛张国庆

王莉瑛,周 波,张国庆

(杭州二建建设有限公司,浙江 杭州 310005)

1 概 述

近年来,全国各地连续发生多起扣件式钢管模板支撑坍塌导致群死群伤事故,造成重大的人员财产损失和恶劣的社会影响。为此,国家、省、市各相关部门出台了一系列的文件规定,限制和规范了扣件式钢管脚手架的使用,推广工具式脚手架。

工具式钢管之间水平杆是规定尺寸,常规尺寸包括1.2 m、0.9 m、0.6 m和0.3 m,在实际施工中,梁底采用2根立杆承受梁荷载,立杆横向间距为0.3 m,纵向按荷载大小为0.6 m或0.9 m不等。在支模设计和施工时发现,当梁截面≤0.5 m2时,采用这种方式搭设模板支架,梁底立杆间距过小,未能充分利用杆件的力学性能,存在材料浪费和施工操作不便的问题。有时,现场会出现用扣件来传递该类梁的荷载,以此减少立杆的使用,方便后续施工,然而这又不符合相关文件规定,存在安全隐患。

2 设计概况

本项目位于杭州市拱墅区杭钢单元,综合楼一楼有挑高门厅,面积为150 m2,框架梁最大为300 mm×700 mm,周边楼板厚100 mm,层高9.98 m。按照当地要求,超大结构模板支架必须采用工具式支模架,故在设计时采用承插型插槽式钢管支架。

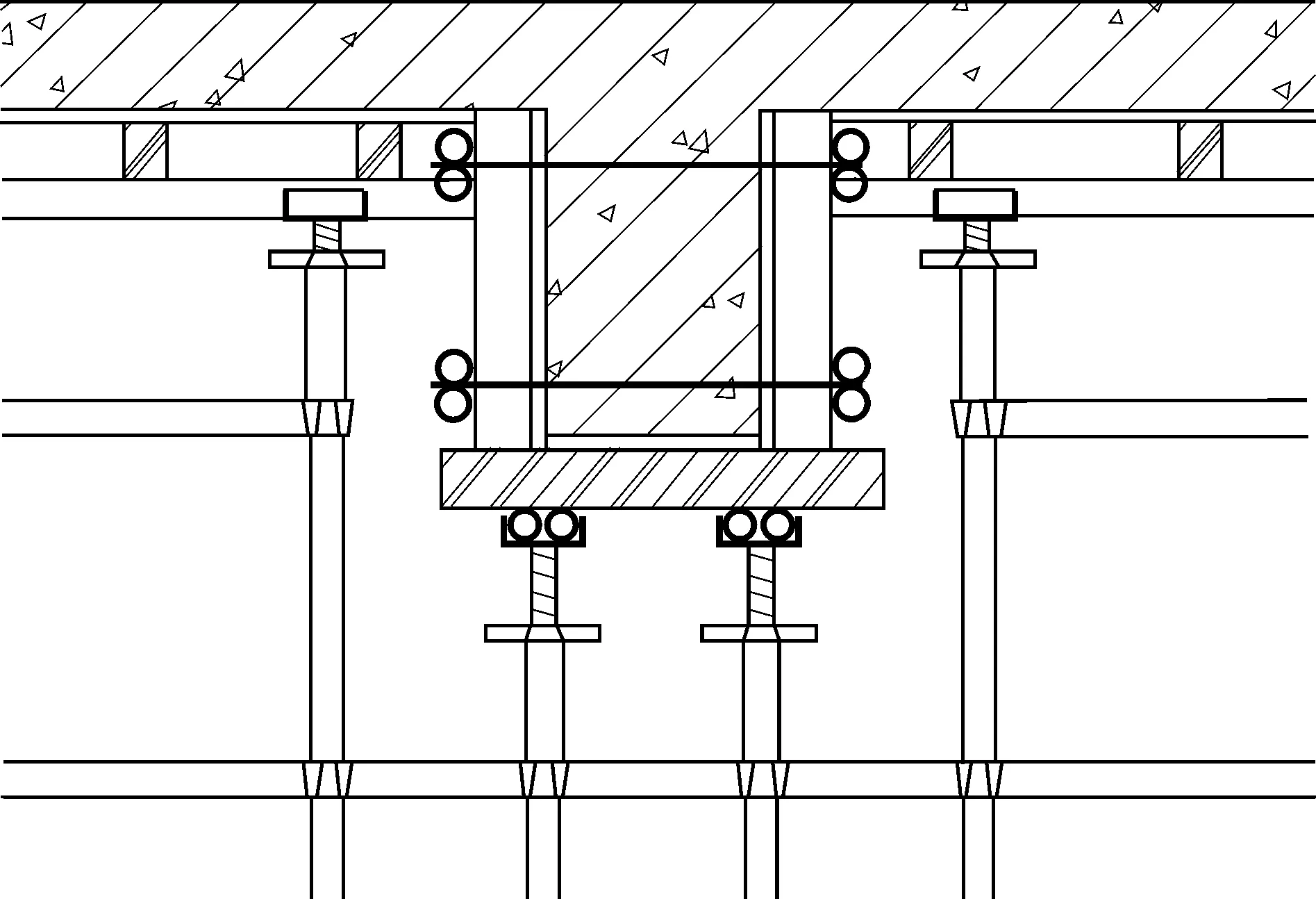

按照常规的设计,梁底采用2根立杆,间距0.3 m,梁两侧立杆间距0.9 m,板下立杆间距0.9 m×0.9 m,最后计算出梁底立杆强度为71.386 N/mm2,梁两侧板下立杆强度为82.962 N/mm2,远没有达到充分合理利用立杆力学性能的要求(图1)。

图1 梁板不共支搭设图

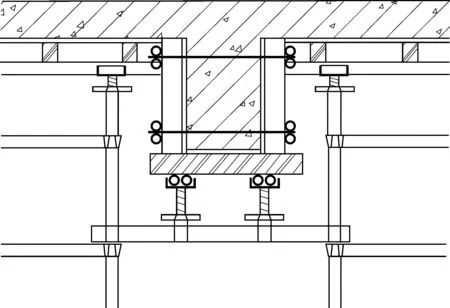

针对现有技术中存在的上述问题,本次研究项目主要提供一种针对截面不大于0.5 m2梁的梁板共支技术。研究的主要对象是设计一种带插孔的型钢水平杆来承受梁荷载。其特征在于梁两侧相邻两根立杆之间的水平杆采用型钢制作,梁的荷载传递方式:梁底模板→梁底方木→梁底钢管主龙骨→可调托座→型钢承重水平杆→梁两侧立杆,充分利用钢管立杆插座能够承受较大荷载的能力(图2)。

图2 梁板共支搭设图

3 承插型插槽式钢管支架产品构造

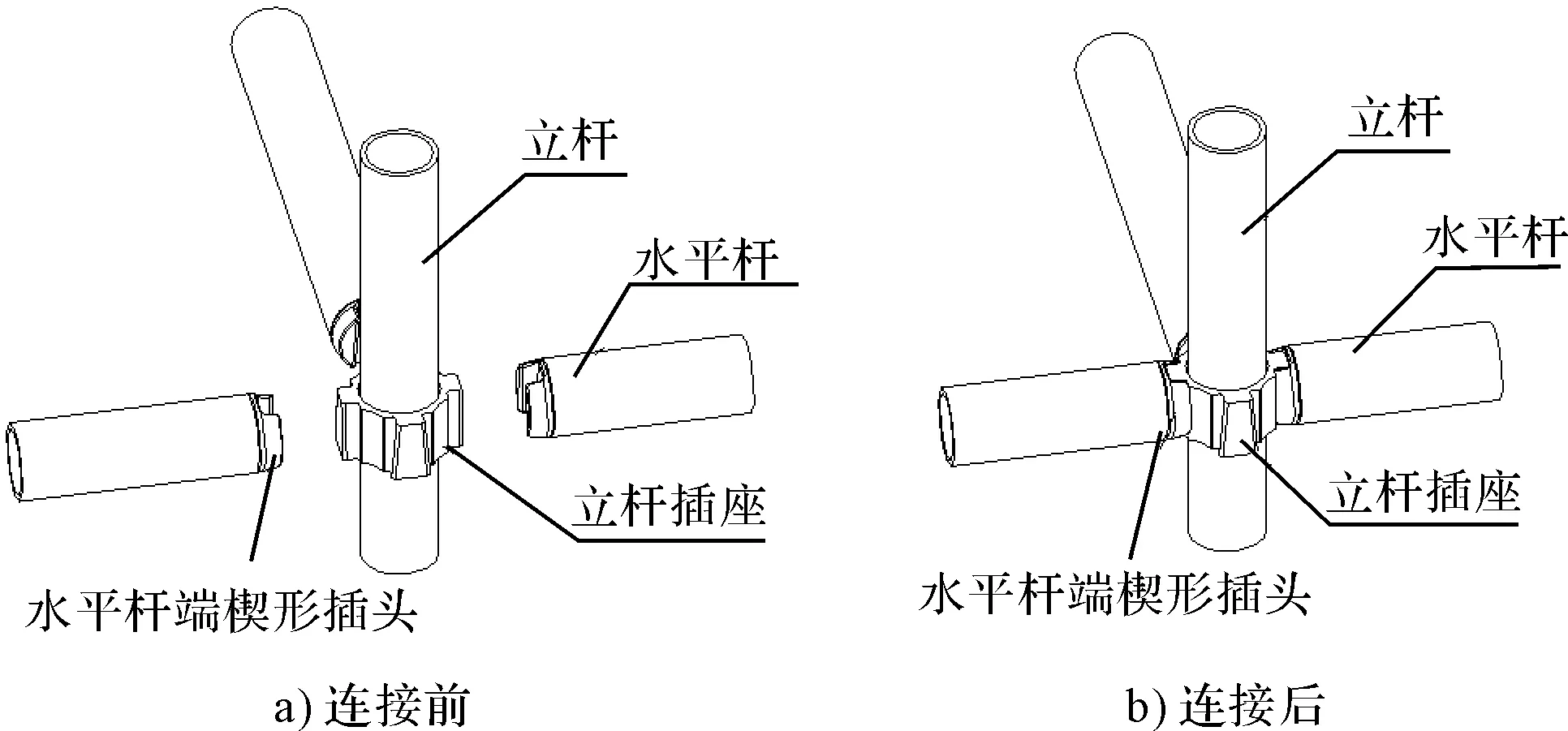

承插型插槽式钢管支架是工具式钢管支架的一种,主要是将插头、插座采用气体保护焊焊接工艺固定在钢管横杆、立杆上,钢管支架横杆、立杆连接节点是插座燕尾锥形凸槽与插头燕尾锥形凹槽紧配连接,有自锁功能,其抗下滑力是传统扣件式的10倍以上,其中插头、插座的抗剪承载力设计值分别达到20 kN和24 kN[1]。

承插型插槽式钢管支架插座节点构成由焊接于立杆上的插座、水平杆杆端插头组成(图3)。

图3 承插型插槽式节点构成

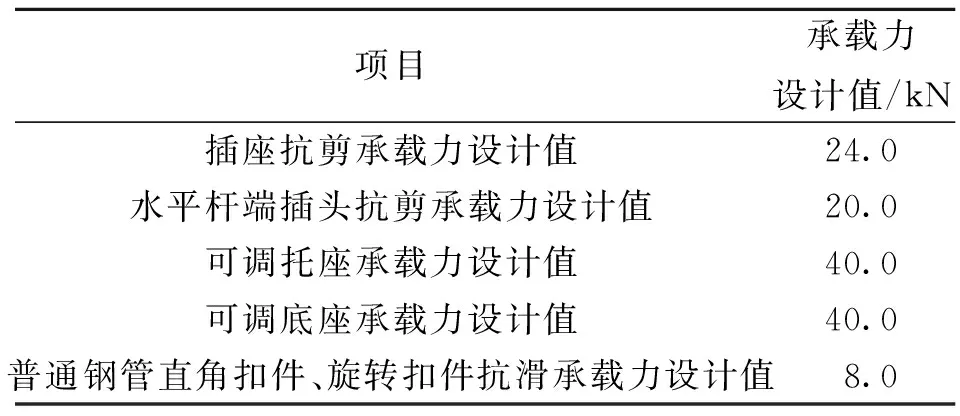

承插型插槽式钢管支架各构件节点的力学性能见表1。

由表1中可以看出插座的焊缝抗剪承载力大于插头焊缝抗剪承载力,可以保证立杆插座与立杆可靠连接,横杆和立杆插头插座承载力均不小于20 kN。因此,在模板工程设计施工中,如何利用插槽式支架高强度承载力的优点,处理好节点构造,以达到充分、合理利用架体材料特性从而降低施工成本的目的,是梁板结构共支技术开发的主动力。

表1 承插型插槽式钢管支架各构件节点的力学性能

4 梁、板结构共支的主要特点

4.1 梁、板结构共支支架主要特点

支架平面布置以梁为核心,同时考虑梁侧模安装和拆除作业空间,支架高度至板底,同时承载梁和局部板所有荷载。梁荷载主要通过穿套管搁在立杆插座上的承重型钢水平杆传递给立杆;板荷载主要通过立杆顶端的主、次龙骨传递给同一支立杆。立杆总高度和调节范围主要以板底模板系统为控制,由上而下控制。

4.2 多层无板梁结构共支支架主要特点

支架平面布置以梁为核心,同时考虑梁侧模安装和拆除作业空间,基本以梁中心线为支架平面中心线,支架高度略高于顶层无板梁梁顶,同时承载各层梁不同阶段的相应所有荷载。各层梁荷载主要通过搁在立杆插座上的承重型钢水平杆传递给同一支立杆。立杆总高度和调节范围主要以顶层梁模板系统为控制,由上而下控制。

4.3 梁、板结构共支的技术难点

1)承重横梁应使立杆插座承受双侧弯剪,且双侧弯剪应对称、无偏心或小偏心。

2)承重横梁强度和刚度应满足常见截面梁荷载设计。

3)承重横梁应能结合不同高度立杆,满足不同梁底标高截面梁,特别是交叉主次梁的模板施工。

4)承重横梁应有标高可调节措施。

5 承重型钢梁开发

5.1 承重型钢横梁设计

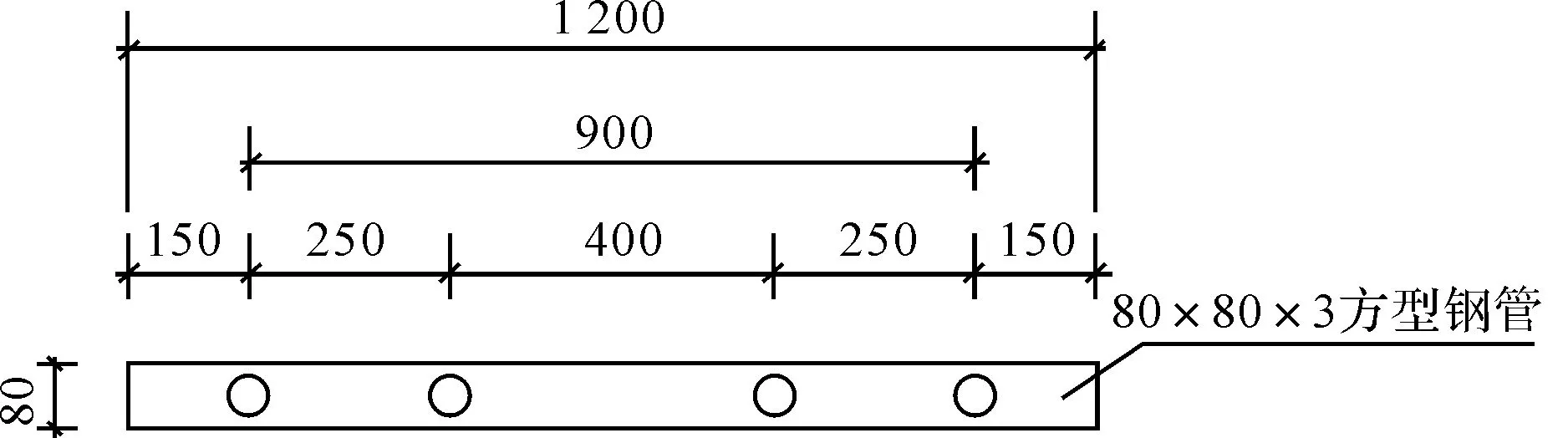

承重型钢梁采用方型钢管制作,开孔后套入立杆,搁在立杆插座上,以确保立杆插座承受双侧对称弯剪。方形钢管规格以工程中梁、板实际荷载而定,一般取80 mm×60 mm×3 mm或80 mm×80 mm×3 mm。

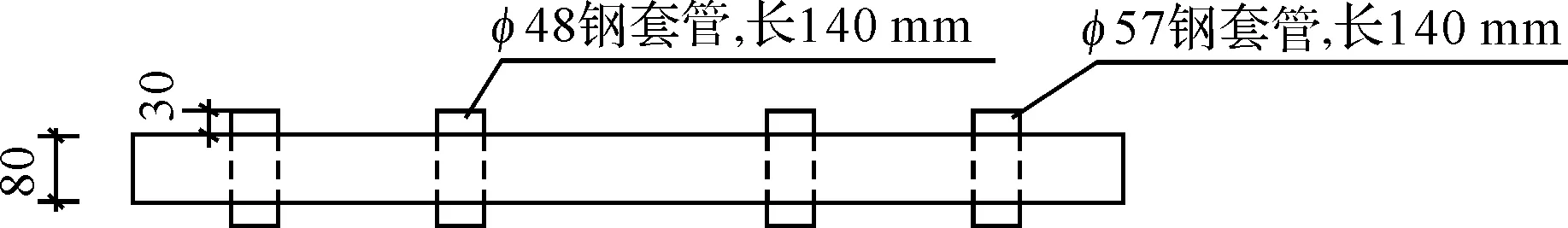

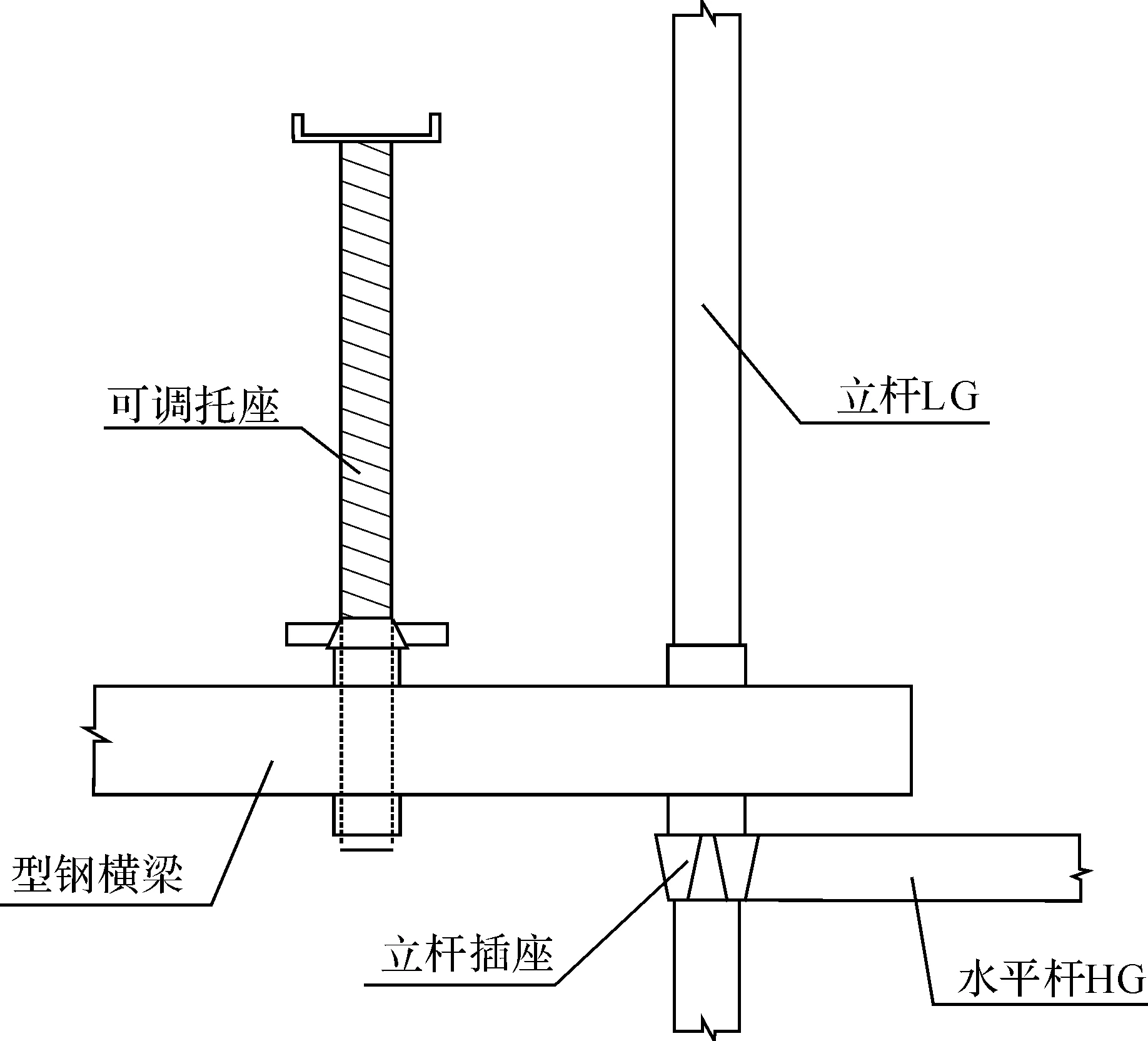

在方型钢管对称位置两侧间隔一定距离(按构件的模数600 mm或900 mm)成孔,并焊接Ф57钢管套筒。在中间间隔一定距离(按一般梁荷载取400 mm)成孔,并焊接Ф48钢管套筒(图4、图5)。施工时,在外侧套筒中穿立杆,支撑板下荷载;在内侧套筒中插入可调托座,调节梁底模板标高,支撑梁底荷载(图6)。

图4 型钢梁平面图

图5 型钢梁立面图

图6 型钢梁套入立杆示意图

5.2 型钢承重梁制作控制要点[2]

1)钢套管应垂直于方型钢管,与方型钢管倾角偏差应控制在±0.5°内;

2)钢套管两端端面应与钢管垂直,且斜偏差控制在±1°内;

3)钢套管与方型钢管采用满焊焊接,有效焊缝咬入深度不得小于1.5 mm,亦不得大于2.5 mm;

4)型钢表面,特别是焊接焊缝处,应作防锈处理。

6 梁板结构共支的施工

6.1 设计要点

支架平面布置受支架横杆长度规格、柱截面尺寸、建筑物开间和进深的影响较大,应遵循以下几点施工设计方法:

1)不论梁板结构共支,还是无板梁,均应以梁为核心并预留梁侧模安装和拆除作业空间。

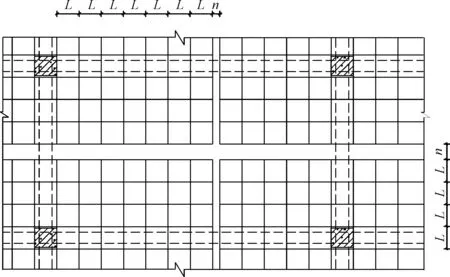

2)当建筑物开间和进深尺寸不是横杆长度规格时,应以梁两端的柱为平面布置起点,向跨中布置,支架断开位置设置在跨中,且断开长度应小于立杆纵向间距(即n 图7 梁板共支模板支架平面布置图 3)当梁两端无柱或只有一根柱时,可将交叉梁交汇部分视为方形柱来进行平面布置。 4)支架平面布置,应保证至少一个方向呈直线,以方便可调托座上主龙骨梁施工。 1)支架主要由承插型插槽式钢管支架体系中的立杆、横杆、可调底座、可调托座组成。梁底支架宽度由梁宽确定,一般为0.9 m和1.2 m。对于梁宽超过0.6 m时,通常采取另一种设计方法,即在梁底设计独立支架,并与板支架各自独立。 2)梁荷载主要传递路径:荷载→模板→方木次楞→钢管主龙骨→可调托座→型钢承重梁→立杆→地基基础;板荷载传递路径:荷载→模板→方木次楞→钢管主龙骨→可调托座→立杆→地基基础。同一区域内的梁板荷载最终传递给同一支立杆,直至地基基础。 3)梁底型钢承重梁直接搁置在立杆插座上,并利用插入型钢梁钢套管内的可调托座调节梁底支撑高度和传递梁荷载;板底利用插入立杆顶端的可调托座调节支撑高度和传递荷载。 4)当中间层梁净高不符合立杆长度模数时,可采用中间调节杆进行调节。 1)工艺流程 编制专项施工方案→专项施工方案可行性论证→施工准备→地基基础处理→地基基础验收且合格→支架平面布置定位测量放线→支架搭设施工及验收→安装型钢承重梁→安装可调托座→标高控制→安装主龙骨→安装次楞→铺设底模→标高精确控制→安装两侧模板→检查验收合格→进入钢筋工程。 2)定位放线 支架搭设前应确定平面主控制线,并结合平面布置图准确定位,以确保梁侧模安装和拆除空间。 3)支架标高控制 支架搭设前应确定标高主控制线,无论是梁、板结构,还是无板梁结构,支撑高度和调节高度均应由上而下控制。若出现可调底座外露丝杆过长时,则可采用垫垫块等来减小外露丝杆长度。 1)承载地基基础必须具备上部荷载传递所需强度和刚度,土壤地基基础应设置排水措施,不得长期浸泡于水中,以保证承载地基基础100%安全。 2)可调底座和可调托座不得出现倾斜的情况,且确保每个调节手柄均处于拧紧状态;荷载较大时,可调底座的底板和可调托座的托板均应有加劲设计措施,否则应严格控制立杆间距,以免可调托座的托板压弯后发生模板坍塌事件。 3)主龙骨可采用搭接或对接的方式。当采用对接时,必须保证对接面位于可调托座中心处,且可调托座应有加劲设计措施。 4)严格控制梁、板模板主龙骨悬挑长度,悬挑长度不应超过相邻跨跨长的1/3,且应对主龙骨悬挑部分进行抗弯、抗剪和挠度验算控制。 5)在支架搭设时,应保证支架系统和模板系统有足够的检查与验收人员通行空间。当设置人行通道和汽车通道时,应设置防撞、防坠物等安全警示牌和安全标语。 在本工程中,采用梁板共支的施工技术,虽然增加了型钢水平梁的制作使用成本,但减少了梁底立杆的使用量,并且立杆间距从0.3 m扩大到0.9 m,方便施工操作;立杆应力从71.386 N/mm2上升到117.016 N/mm2,充分利用插座抗剪承载力。本创新技术不仅合理利用了产品自身节点构造,还充分利用了架体高承载力、高稳定性的特性,而且保证了荷载轴心传递,有效简化了梁、板结构支模设计和施工,特别解决了连续多层无板梁结构支撑难的问题。 经过多项工程应用,充分展示出支架材料用量少,安装和拆除工效高的特点;不仅保证了施工安全、工程质量,还大大提高了现场文明施工程度,提高了施工技术含量,从而取得了良好的技术经济效益和社会效益。目前,该项技术已成功申请发明专利技术和实用新型专利技术。 [1] 杭州二建建设有限公司.DB33/T 1117—2015建筑施工承插型插槽式钢管支架安全技术规程[S].北京:中国计划出版社,2015. [2] 候君伟.建筑施工手册[M].4版.北京:中国建筑工业出版社,2003.

6.2 节点构造

6.3 施工要点

6.4 施工细节控制和安全控制要点

7 结 语