6号炉捞渣机断链保护信号检测装置改进

2018-01-26廖波

廖 波

(大唐略阳发电有限责任公司,陕西 汉中 724300)

0 引言

捞渣机作为锅炉系统的组成部分,其运行可靠性直接关系到锅炉系统的安全稳定运行。链条作为捞渣机核心部件,是整个捞渣机运行中最易出问题的环节,最常见的问题是发生断链。捞渣机断链后,不仅检修恢复工作量大、费用高,而且在锅炉运行中修复作业危险性高,严重威胁检修人员的人身安全;同时捞渣机断链后,锅炉系统乃至整个机组系统的安全运行都存在安全隐患。

1 断链信号误发故障实例

某发电厂自6号机组投运以来,经常由于6号炉捞渣机链轮跑偏、轴承磨损造成断链信号误发故障,导致捞渣机跳闸,严重降低了锅炉运行可靠性。

(1) 2013-09-10,6号炉捞渣机断链保护动作跳停。运行电话通知热控值班人员,热控值班人员就地进行检查,发现链轮晃动,接近开关间隙超测量范围,断链保护误动作。

(2) 2013-11-08,6号炉捞渣机断链保护又动作跳停。运行电话通知热控值班人员,热控值班人员就地检查接近开关,发现西侧导轮偏斜将接近开关碰坏,随即告知锅炉与运行人员。锅炉人员对链轮进行调整,热控值班人员更换接近开关,投入6号炉捞渣机断链保护,捞渣机启动试运正常。

(3) 2014-03-20,运行电话通知热控值班人员检查捞渣机断链报警。热控值班人员就地检查6号炉捞渣机链轮跑偏,接近开关感应距离偏大,无法检测脉冲信号,断链保护动作。锅炉人员重新紧固螺丝后,热控值班人员进行探头距离调整后启动捞渣机,运行正常。

由于检测装置原因造成断链信号误发、保护误动的情况仅2014年就发生了10次,降低了锅炉运行可靠性,也给运行、检修人员造成极大的困扰。

2 断链信号发送原因

分析历次捞渣机断链保护误动作跳闸情况,发现主要存在的问题有:

(1) 尾部链轮及张紧机构存在问题,导致链轮倾斜,检测探头间隙超出检测范围或碰撞损坏;

(2) 链轮位置处在渣井上方,受水汽、炉渣影响,环境较差,影响检测准确性;

(3) 链轮轴承磨损后旷量变大,探头间隙变化引起信号误发。

综合上述分析,造成捞渣机断链信号发送的原因很多,有设备自身问题,也有检修维护不当的问题,但最主要的还是捞渣机运行环境复杂、锅炉打焦导致链条卡涩或者刮板脱销故障。如果捞渣机断链保护配置不当,在恶劣运行环境下,捞渣机链条得不到很好的保护,就会频繁发生断裂事故。

3 断链信号检测装置存在的问题

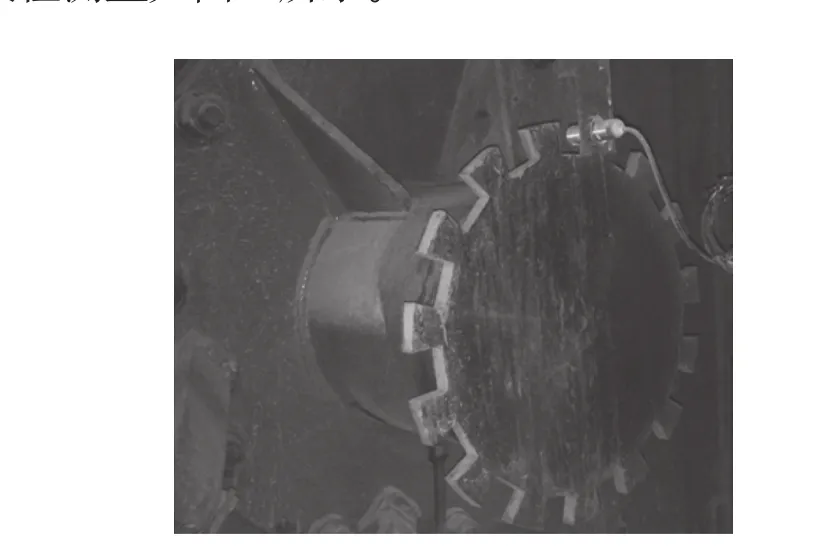

6号炉捞渣机尾部导轮左右侧各装1只接近开关,检测安装在导轮外侧的齿轮盘。齿轮盘与接近开关用以触发脉冲信号。捞渣机控制柜内装有西门子PLC,PLC计时检测脉冲信号。捞渣机在转动时,由链条带动链轮转动的同时齿轮盘也在转动,在断链保护投入情况下,若在设定时间内无信号送到PLC,PLC延时15 s动作,输出停运捞渣机干接点。此接点并入捞渣机停运回路中,接点闭合捞渣机停运,同时发报警信号至控制柜及远传PLC。

接近开关与齿轮盘间距离一般为3—4 mm。安装时,根据齿轮盘面平整情况适当放大,但不能超出接近开关感应距离5 mm,否则无法感应信号。另外,捞渣机断链保护不仅仅检测链条实际断开的情况,还可检测整个尾部导轮运转情况,导致链轮跑偏、振动造成 “断链”信号多次误发。由于这些安全运行隐患存在,于是提出对此装置进行改造。原“断链”信号检测探头及检测盘如图1所示。

图1 原“断链”信号检测探头及检测盘

4 改进方案

6号炉捞渣机下部装有2个内导轮,轴端外露。该内导轮随链条同步转动,且左右侧独立运行;断链后该内导轮会立即停转,因此可通过检测该内导轮的转动情况来监测断链情况。新设计加工2个16齿盘,装于内导轮外部转轴上,将“断链”保护探头移位检测此齿盘,调整探头间隙至4 mm,原PLC逻辑不变。改造后“断链”信号检测探头及检测盘如图2所示。

图2 改造后“断链”信号检测探头及检测盘

5 改进效果

改进后,检测装置环境大为改善,内导轮运行工况比链轮稳定,单边链条断裂也能可靠判断,避免了链轮跑偏、振动造成的“断链”信号误发,能真实反映6号炉捞渣机链条运行情况。投运半年来, 6号炉捞渣机断链保护信号误发次数为零,提高了保护可靠性。

1 聂常贵,于连军,牟效民.刮板捞渣机跑偏损坏原因分析及防范[J].电力安全技术,2012,14(7):35-36.